[ТМиП]metodichka_part2

.pdf

1- пуансон верхний, 2- матрица, 3- прессуемый порошок, 4- пуансон нижний (подставка).

При необходимости прессования изделий с отношением высоты к диаметру (поперечному размеру) более единицы используют пресс-формы двустороннего прессования (рисунок 5).

Рисунок 5. Схема двустороннего прессования

1, 5 – прокладки, 2,4 – пуансоны, 3 – матрица.

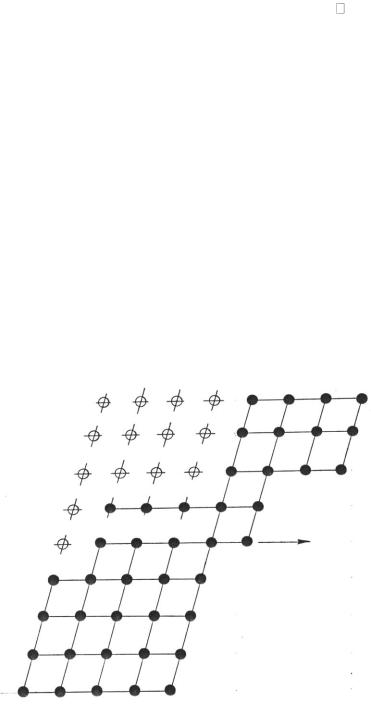

Для прессования изделий сложной формы применяют верхние и (или) нижние составные пуансоны с несколькими подвижными частями, количество которых соответствует числу переходов (изменений размеров) по высоте изделия (рисунок 6).

59

Рисунок 6. Схема сложного прессования

1,2,7 – прокладки, 3,4 – пуансоны, 5 – матрица, 6 – вставка.

Прессы, используемые в настоящее время в порошковой металлургии для одноили двустороннего прессования, гидравлические и механические, вертикальные (верхнего и нижнего деления) или горизонтальные (как правило, только гидравлические), автоматизированные и неавтоматизированные. В свою очередь механические прессы бывают кривошипные, кривошипноколенные, кулачковые и карусельные.

Прессы должны обеспечивать: достаточное давление в требуемом направлении, возможность регулирования хода скоростей прессования и выталкивания, возможность регулирования наполнения прессформы порошком, синхронизирование ходов составных пуансонов; жесткость конструкции, износостойкость против абразивного действия прессуемого материала, простоту систем смазки и удобное расположение механизмов управления и регулировки.

Выбор типа пресса определяется количеством, качеством, формой и размерами прессуемых изделий, в том числе требуемой плотностью брикета, его поперечным сечением, конструкцией пресс-формы, а также производительностью пресса и его пригодностью для выполнения различных работ.

Существуют два варианта прессования:

1)по заданному давлению прессования;

2)по смыканию матрицы и пуансона.

60

В первом случае заготовка прессуется до определенного давления по манометру. При этом методе прессования заготовки имеют постоянную пористость и непостоянную высоту.

Более прост и производителен второй метод прессования, обеспечивающий постоянство размеров детали.

Оформляющие элементы пресс-форм (матрицы и пуансоны) изготавливаются из конструкционных хромоникелевых сталей по 7-10 квалитету точности шероховатостью

Ra = 1,25-0,32 мкм.

Давление прессования определяется по зависимости:

р FР ,

где p- давление прессования, Н/м2;

P- усилие прессования, Н;

F- площадь прессования, мм2.

Усилие прессования P определяется по тарировочному графику. Пористость заготовки (детали) определяется по формуле:

Рдет 100(1 Gдет ) ,

V

дет

где Vдет - объем готовой детали, м3;

Gдет - величина навески шихты, кг.

3.4 Спекание

Спекание представляет собой сложный комплекс большого количества физикохимических явлений, протекающих одновременно или последовательно при нагревании формовок или свободно насыпанного порошка. Некоторые из этих явлений связаны с обычными эффектами влияния повышенных температур на любое поликристаллическое тело, другие же являются специфичными для пористых порошковых тел.

Практической целью спекания является достижение определенного уровня требуемых свойств, формирующихся в процессе нагрева исходного порошкового тела. Спекание есть нагрев и выдержка порошковой формовки при температуре ниже точки

61

плавления основного компонента с целью обеспечения заданных механических и физикохимических свойств.

Температура спекания должна составлять 0,65 ― 0,75 температуры плавления основного компонента металлокерамической смеси. Выдержка по достижении максимальной температуры спекания 30 ― 80 мин. При увеличении выдержки плотность существенно не повышается. Процесс спекания делят на три этапа:

1этап: нагрев до 1500 С° ― удаление влаги;

2этап: нагрев до температуры, которая на 2025 % меньше температуры спекания

―снятие упругих напряжений и активное сцепление частиц;

3этап: нагрев до температуры спекания в защитной или нейтральной среде ― восстановление оксидных пленок и окончательное сцепление частиц.

Спекание осуществляют в водородных или вакуумных печах непрерывного действия, в которых для загрузки и выгрузки кассет с деталями применяют шлюзовые устройства.

3.5 Калибрование

После прессования и спекания детали имеют 11 – 13 квалитет точности размеров. Калиброванием при давлении до 10000 кгс/см2 можно повысить точность до 8 – 10 квалитета. Размеры калибровочных форм отличаются от номинальных размеров детали на величину упругого последействия, составляющую 0,11- 0,12 %.

3.6 Механическая обработка и нанесение гальванопокрытий

После калибрования изделия можно обрабатывать резанием (например, для получения боковых впадин, отверстий, резьбы) и цементировать, кроме того, на них можно наносить гальванопокрытия.

Порядок выполнения работы.

1.Произвести дозирование шихты (в соответствии с вариантом задания) и по заданной объемной дозировке.

№

62

варианта |

Марка порошка |

Схема прессования |

Давление прессования, р, |

|

|

|

Н/м2 |

|

|

|

|

1 |

ПМ (медный) |

одностороннее |

|

|

|

|

|

2 |

ПМ (медный) |

двустороннее |

|

|

|

|

|

3 |

ПЖ (железный) |

одностороннее |

|

|

|

|

|

4 |

ПЖ (железный) |

двустороннее |

|

|

|

|

|

2.В зависимости от давления прессования рассчитать усилие прессования и требуемое давление масла в гидравлическом прессе (dпоршня = 55 мм).

3.Собрать пресс-форму, засыпать шихту, вставить пуансон.

4.Установить пресс-форму на пресс.

5.Произвести уплотнение шихты по заданной схеме прессования и требуемому давлению масла.

6.Разобрать пресс-форму и выпрессовать полученную заготовку.

7.Повторить п.п. 2-5 для различных давлений прессования.

8.Измерить объем заготовок и по зависимости (4) определить их пористость.

9.Построить зависимость Рдет = f (р) пористости детали (%) от давления прессования (Па).

Содержание отчета

1.Задание.

2.Цель работы.

3.Схема прессования.

4.Расчет усилия прессования, давления масла в гидравлическом прессе.

5.Результаты измерений объема прессовок и определение их пористости.

5.График зависимости пористости полученных заготовок от давления прессования.

6.Выводы.

Контрольные вопросы

63

1.Методы получения порошков.

2.Свойства порошков (химические, технологические, физические).

3.Назвать и пояснить операции техпроцесса изготовления деталей методом ПМ.

Литература

1.Порошковая металлургия и напыленные покрытия, М.: Машиностроение, 1997.

2.Справочник технолога приборостроителя, под редакцией Сыроватченко П.В. – М.: Машиностроение, 1980, Т.1.с.270-279.

3.Технология материалов в приборостроении, под редакцией Малова А.Н.- М.: Машиностроение, 1969. с.132-139.

ЛАБОРАТОРНАЯ РАБОТА N 10

ПОЛУЧЕНИЕ ЗАГОТОВОК И ДЕТАЛЕЙ МЕТОДОМ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЛИСТОВОЙ ШТАМПОВКОЙ

Цель работы

1)Изучение механизма пластической деформации металлов.

2)Ознакомление с прогрессивным методом обработки металлов давлением – листовой штамповкой.

3)Изучение оборудования и оснастки, применяемой для листовой штамповки и методики расчета основных параметров процесса вырубки (пробивки).

4)Исследование влияния толщины заготовки на усилие вырубки, пробивки и гибки деталей.

Краткие теоретические сведения

1. Механизм пластической деформации металлов

Пластическое изменение формы твердого тела называют пластической деформацией. Обработка металлов давлением, одним из видов которой является листовая штамповка, возможна благодаря пластичности металлов. Пластичностью называются свойства твердых тел не разрушаясь необратимо изменять свою форму под действием внешних сил или внутренних напряжений.

Пластическая деформация металлов представляет собой сложный физикомеханический процесс, обеспечивающий формоизменение металлической заготовки и изменение структуры и физико-механических свойств металла.

64

Под действием внешних сил твердое тело сначала деформируется упруго, а затем пластически. Таким образом, пластической деформации всегда предшествует упругая.

Упругая деформация возникает при относительно небольших значениях деформирующих сил (не превышающих предела упругости) и является следствием упругих смещений атомов металла, происходящих в результате упругих изменений межатомных расстояний в кристаллической решетке. По прекращении действия деформирующих сил атомы возвращаются на свои места и упругая деформация исчезает.

Пластическая деформация возникает вслед за упругой под действием значительных сил (обязательно превышающих предел упругости p). Она сохраняется и после снятия нагрузки. Однако в этом случае после разгрузки деформируемое тело несколько изменяет свои размеры за счет частичного восстановления первоначальных размеров под действием упругой деформации. Такое явление называется упругим последействием.

При пластическом деформировании зерна металла и их группы дробятся, перемещаются, поворачиваются, вытягиваются и, кроме того, некоторые части кристаллов смещаются относительно других. Эти смещения осуществляются главным образом скольжением (сдвигом) и двойникованием.

При скольжении (рис.1) одна часть кристалла смещается параллельно относительно другой на расстояние, во много тысяч раз большее межатомных расстояний. Скольжение происходит по определенным кристаллографическим плоскостям, которые называются плоскостями скольжения. Обычно ими являются плоскости, имеющие наибольшую плотность размещения (упаковки) атомов. Скольжение анизотропно. По одним кристаллографическим плоскостям оно идет значительно легче, чем по другим. При повышении температуры увеличивается количество возможных плоскостей скольжения.

Рис. 1. Смещение частей кристалла скольжением (сдвигом)

65

Рис. 2. Смещение частей кристаллов двойникованием

Двойникование представляет собой смещение одной части кристалла симметрично остальному его объему (рис. 2). При этом грани кристаллической решетки, первоначально наклоненные к плоскости двойникования под углом < 90 , поворачиваются на угол

180 –

значительно чаще при деформировании ударом. С увеличением скорости деформации и понижением температуры склонность к двойникованию повышается. Плоскости двойникования обычно совпадают с плоскостями скольжения.

Пластическая деформация происходит не только вследствие сдвига внутри кристалла (зерна), но и в результате поворота, сдвига и относительного перемещения самих зерен. Такой механизм пластической деформации называется межкристаллитной или межзеренной деформацией, которая приводит к определенной ориентировке зерен в процессе пластической деформации, т. е. к появлению текстуры.

Аморфный механизм пластической деформации (диффузионная пластичность) характеризуется отсутствием порядка в последовательности перемещения атомов или молекул из одних мест устойчивого равновесия в другие. Он характерен для пластической деформации пластмасс.

Исследованиями установлено, что фактически пластические сдвиги в кристаллах происходят главным образом на основе смещений дислокаций - линейных несовершенств кристаллической структуры металлов. Эти несовершенства схематически представляют собой нарушения правильного чередования атомных плоскостей кристаллической решетки, возникающие на основе появления в ней дополнительных атомных плоскостей или поверхностей.

Дислокации энергетически не уравновешены. Они подвижны и сдвиг их происходит относительно легко (микроскачками). Их смещение сопровождается появлением новых

66

дислокаций. Пластическая деформация зерна складывается из множества микроскачков отдельных дислокаций, происходящих по разным плоскостям скольжения.

2. Сущность процессов и технология листовой штамповки

Листовая штамповка относится к холодной обработке давлением. Листовую штамповку применяют для изготовления плоских пространственных тонкостенных изделий из листового, ленточного, полосового металла или неметаллических материалов (клеммы, шайбы, шасси, кожухи приборов, панели и др.).

Листовые штампованные детали или изделия отличаются достаточной точностью, хорошей взаимозаменяемостью. На металлорежущих станках их обычно не обрабатывают.

Основные преимущества листовой штамповки:

а) возможность изготовления прочных, жестких, тонкостенных деталей или изделий простой и сложной формы, получать которые другими методами обработки затруднительно или невозможно;

б) высокая производительность, экономный расход металла и простота процесса; в) широкие возможности и относительная простота механизации и автоматизации

процесса обработки.

Операции листовой штамповки подразделяются на разделительные, при которых одна часть металла отделяется от другой, формообразующие, при которых изменяются пространственные формы заготовки, комбинированные, при которых сочетаются разделительные и формообразующие элементы обработки, и штампосборочные, при которых отдельные штампованные детали соединяются обработкой давлением в общую конструкцию. Классификация основных процессов и операций холодной штамповки представлена на рис. 3 и 4.

В массовом и крупносерийном производстве некоторые штамповочные операции часто объединяются в одну, как, например, вырубка и вытяжка, вырубка и зачистка, отрезка и гибка, вырубка и пробивка и т.д. Это требует инструментов более сложной конструкции – комбинированных штампов совмещенного действия.

Вырубка и пробивка. Вырубка по контуру и пробивка отверстий являются наиболее распространенными штамповочными операциями, производящимися как раздельно, так и совмещенно. При вырубке и пробивке в штампах деталей толщиной до 0.5 мм обеспечивается точность до 12–14 квалитета, а по шероховатости Ra = 5,0 – 1,25 мкм. С увеличением толщины пробиваемого материала точность изготовления снижается. Существенное влияние на чистоту пробиваемого отверстия или вырубленного контура изделия оказывает состояние режущих кромок и чистота поверхности пуансона и матрицы, величина зазора между пуансоном и матрицей, а также марка материала изделия.

Зачистка по контуру. В том случае, когда детали, получаемые холодной штамповкой, должны иметь Ra = 0,63 – 0,16 мкм и 9 – 14 квалитет точности, после вырубки и пробивки производят операцию зачистки.

67

Калибровка. Зачистка отверстий в приборостроении носит название калибровки и имеет целью получение отверстий с точными диаметральными и межцентровыми размерами и повышенной чистотой поверхности после сверления или пробивки. Калибровка производится двумя способами: со снятием стружки, без снятия стружки. Припуск на калибровку на 5-10% меньше припуска на зачистку.

68