- •1)Оптико-электронные приборы. Особенности конструкции оптико-электронных приборов.

- •3)Основные энергетические величины оптического излучения

- •30 Оптическая керамика Особенности производства

- •5.Взаимосвязь энергетических и фотометрических величин. Спектральная чувствительность

- •29 Кварцевое стекло. Свойства Методы получения кварцевых стекол

- •28 Оптические ситаллы. Процесс ситаллизации

- •7. Естественные и искусственные источники оптического излучения.

- •8. Распространение оптического излучения в атмосфере .

- •9.Рассеяние излучения в атмосфере. Окна прозрачности .

- •10 Особенности структурной схемы оптической системы оэп передающая система

- •11 Особенности структурной схемы оптической системы оэп приемная система

- •12 Передающая оптическая система Объективы

- •37.Полировальники. Элементы конструкции. Полирующие смолы.

- •13. Бленды. Назначение. Конструктивные особенности.(не все)

- •14. Оптически компенсаторы. Назначение.

- •35. Полирующие абразивы. Виды и полирующая способность.

- •20. Фотоэлемент. Принцип работы фотоприемников.

- •38.Вспомогательные материалы. Применение и назначение. Сож и промывочные жидкости. Наклеечные смолы.

- •44.Изготовление линз. Жесткий и эластичный способы блокировки.

- •18)Глаз как оптико-электронный прибор

- •23Основные требования к оэп при их эксплуатации

- •48.Покрытия оптических поверхностей.

44.Изготовление линз. Жесткий и эластичный способы блокировки.

В зависимости от серийности выпуска продукции на заводе заготовками для производства линз служат прессовки или куски стекла. Прессовки применяют в массовом и серийном производстве в том случае, если линзы выпускают партиями более 500—1000 шт. Куски стекла используют при единичном производстве.

В зависимости от номинальных размеров, точности, выпускаемой партии, оборудования, имеющегося на заводе, и других условий выбирают технологический процесс изготовления конкретной линзы. Примерная схема технологического процесса изготовления в блоках линз средней точности и размеров представлена на рис. 16.5.

Блокирование. Блокирование линз выполняют эластично или жестко. Эластичное блокирование. При блокировании заготовки приклеивают толстым слоем смолы на корпус наклеечного приспособления, имеющего форму гриба или чашки. Перед блокированием изготовляют смоляные подушки в виде усеченного конуса и приклеивают их к заготовкам. Эластичное блокирование — простой и универсальный метод; применяют при обработке линз с погрешностью до одного кольца и допуском на толщину 0,01 мм. Однако этот метод обладает следующими недостатками: во-первых, он не применим при обработке тонких линз, так как большая масса смолы на смоляных подушках сильно деформирует оптическую деталь при наклеивании; во-вторых, необходимо выполнять предварительное одиночное двустороннее шлифование линз.

Тонкие линзы, изготовляемые серийно, блокируют жестко. При жестком блокировании для каждого типоразмера линз необходимо специальное наклеечное приспособление, поэтому этот метод применяют в серийном и крупносерийном производстве. Наклеечные приспособления изготовляют из алюминиевых сплавов или термостойкой пластмассы и имеют точно обработанные площадки для крепления линз.

Вместе с прессовками на наклеечное приспособление в центре и на краю блока наклеивают «маяки». «Маяками» называют линзы, у которых на поверхности, подлежащей обработке, нанесены предварительно алмазным инструментом лунки диаметром 3—5 мм, необходимые для контроля толщины линз во время обработки блока. Глубина лунок выдержана с погрешностью до 0,05 мм и равна толщине удаляемого припуска. При шлифовании блока Как только лунка исчезнет, так можно прекращать шлифование. Блоки с заготовками линз после алмазного шлифования поступают на операцию мелкого шлифования свободным абразивом, которую выполняют на шлифовально-полировальных станках типа ШП.

Билет №19

18)Глаз как оптико-электронный прибор

Глаз является источником информации для человека в видимой части спектора.оптическая система глаза с помощью прозрачного хрусталика, имеющего форму двояковыпуклой линзы и мышц, управляющих R кривизны хрусталика.За счет светового сигнала рассматриваемого хрусталикаформируется и фокусируется свет на задней поверхности глазного яблока – сетчатки.В радужной оболочкае имеется окно, через которое свет проходит на хрусталик.С клера покрывает всю поверхность глаза.Зрачек прикреплен мышцами.d хрусталика 1,5-8мм , размер хрусталика может изменятся в зависимости от освещенности.Увелич освещ, приводит к снижению Диам хрусталика. Сетчатка состоит из множества нервных окончаний 2 видов. В глазу содержится примерно 7 мкм нервных окончаний по форме груши-колбочки и около 100 мкм нервных окончанй в виде палочек. Колбочки способны различать интенсивность световой волны.Яркость излучения может определять λ. желтое пятно-участок напротив хрусталика, вокруг него расположены палочки. Палочки являются более чувствительными к интенсивности оптических излуч, то есть способны обнаруживать более слабые световые сигналы, но палочки не способны различать длину световой волны(λ) или цвета объекта. Светочувствительные элементы глаза(палочки и колбочки) преобразуют световую энергию и передают нервные импульсы в головной мозг.

Коррекция глаза

У близоруких фокусное расстояние расположено перед желтым пятном.используется двояковогнутая линза.пяно смещает на сетчатку.

Дальнозоркость- фокусное расстояние за ж пятном.используют «+».двояковогнутая линза. пяно смещает на сетчатку.

45. Асферические поверхности. Методы асферизации оптических поверхностей.

Введение в оптические приборы асферических поверхностей позволяет

расширить возможности и область применения приборов, упростить

оптические системы при одновременном улучшении их оптических

характеристик

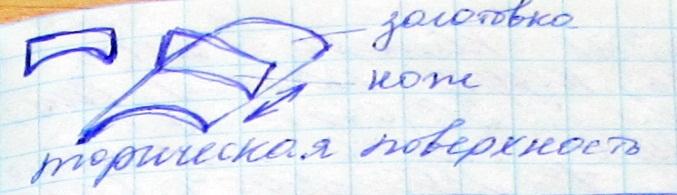

Основные виды: параболоидные, гипербалоидные, конические, цилиндрич, торрическ, эллипсоидные и их производные.

y^2-2px+qx^2=0 – для сферич пов-тей имеющих ось вращения

p — параметр кривой, q-коэф асферичности, котор определяет отклонение от сфер пов-ти от радиуса отклонения сферы

Осн способы асферизации опт пов-тей:

1, прессование 2,моллирование 3, нанесение на заготовку дополнительного слоя вещества 4, асферизация пов-ти с использованием упругих св-в стекла 5,механ

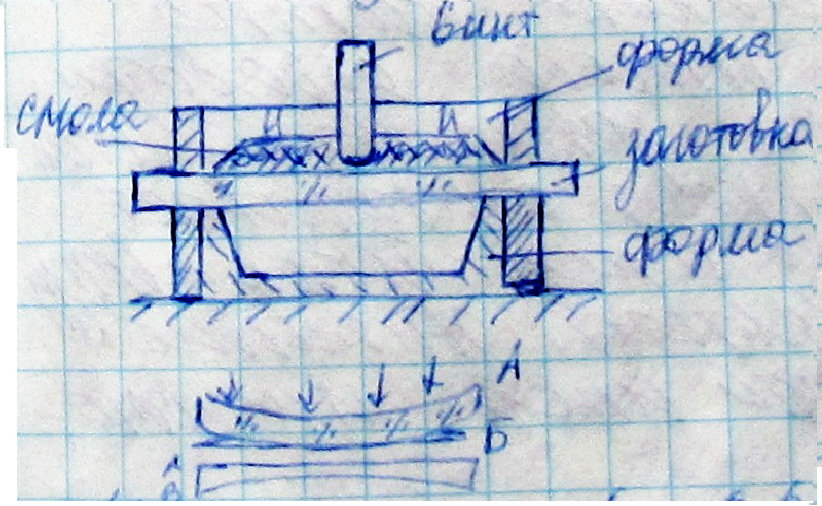

При прессовании в форму заливают расплавленное стекло и прессованием изготавливают заготовки. Очень важна хорошо обработанная внутренняя поверхность формы. Заготовки изготавливают когда радиус ближайшей сферы > 150 мкм

Моллирование свободное и принудительное. При свободном используют куски стекла в чугунной форме и t выше t начала деформации прессование.

. При принудительном моллировании прогиб стекла осуществляется под действием вакуума или внешнего давления. Температура моллирования имеет весьма существенное значение: при низкой температуре прогиб стекла происходит медленно, но зато отсутствует прилипание стекла к форме; при высокой температуре процесс протекает быстрее, но при этом возможно прилипание стекла к металлу формы, в результате чего на поверхности стекла образуются дефекты в виде трещин, выщербин и т.п.

Используется вакуумная установка. Напыляемые материалы: оксиды al, Si, Ti, Tl, сульфид Cdm Si, Zn и селениды; металлы Ag, Au, Al, Cr, Ni. Обычно исп-ют когда радиус ближайшей сферы до 50 мкм (т.е. незначит отклонение) Происходит процесс испарения вещества=> вещ оседает на пов-ти детали, т.е. опыляется. Должны получить неравномерный слой на пов-ти детали, что достигаетс за счет использования маски, котор распол между дет и испарителем. Неравномерность слоя определяется профилем выреза в маске.

Здесь достаточно высокой кач-во.

Использование упругих сил стекла. Имеется форма верхняя и нижняя, между ними стекло. Винтом прорезают стекло. Через отверстия в верхн ф заливаем разогретую смолу => смоляной блок.

Метоом шлифования проводится обработка нижней заготовки в блоке => получится асферич пов-ть.

Когда снимаем смоляной блок под действием упругих сил возвращается.

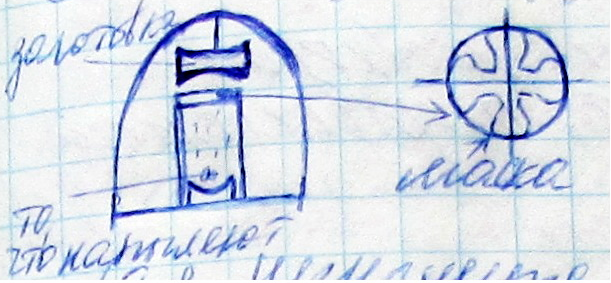

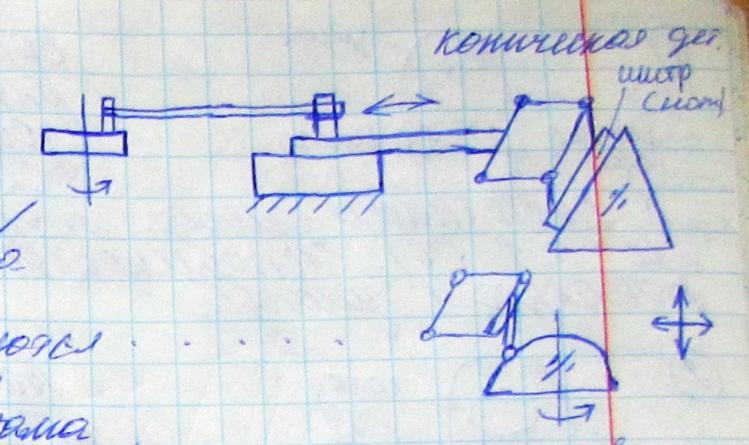

Механич: 1. Метод местной ретуши 2, Каблучкойвый метод3, метод использ упругих сил инструм 4, обработка торич пов-тей 5, обраб конич пов-тей

1,

Метод местной ретуши исп при обр крупн

деталей органич стекло. Для кажд зоны

необх-м свой инстр-т, определяемый

профилем детали.

2,

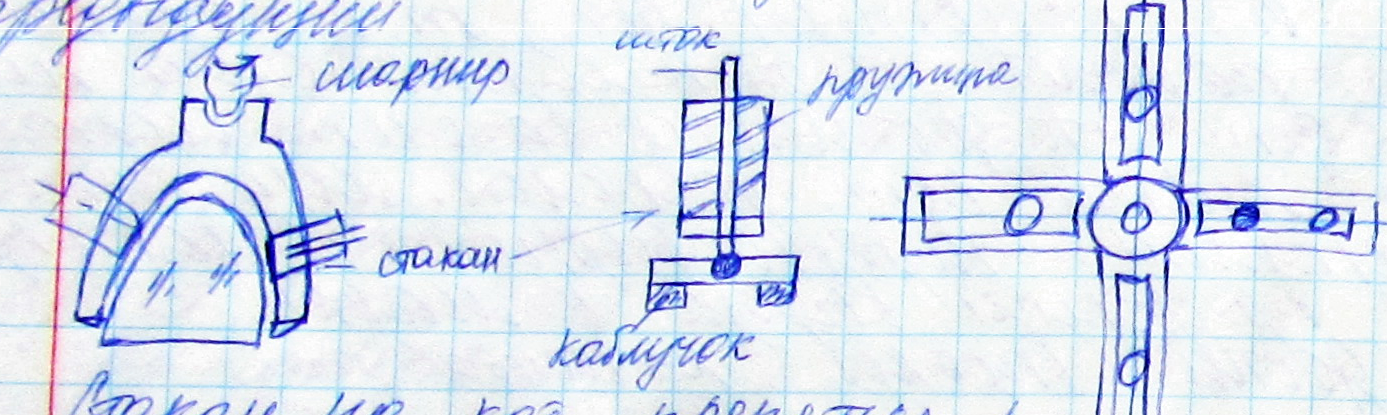

каблучковый инструмент похож на предыдущ.

Стакан на котор крепятся приспособления

располож на разн расстоянии о т

центра. Эти стаканы можно переммещать

зависимо от способа обработки.

т

центра. Эти стаканы можно переммещать

зависимо от способа обработки.

Нижняя часть стакана закреплена. Метал стакан, внутри пружина, кот обеспеч силовой зажим каблучкового и нетр шток=> внизу шарнир, что обеспечивает вращат движ каблучка. Каблучок- алмазный инструмент или смоляной каблучок.

В верхн части инстр может быть шарнир и весь инструмент. Вращ за счет сил трения. Может быть привод, тогда нужны усики кот будут обеспеч-ть принудит вращат-поступат движ инструмента.

4,

При обработке торич и цилиндрич пов-тей

обычно использ принцип соприкосновения

заготовки и инструмента по линии.

Инструм-нож, заготовка вращается; за счет эксцентрика обеспеч-ся возвратно-поступат движения параллелограмма. Может исп-ся резец и соприкосновение будет в точке.За счет движения вверх и вниз, вправо-влево параллелограмма. Ось вращения заготовки должна быть параллельна перемещению резца.

Билет №20

22 Техническое задание(ТЗ) - док. кот. устанавливает назначения и обл. применения изделия, определ. техн. хар-ки изделия, проводится технико-экономический расчет, сост. конструкт. документация.

ТЗ сост. заказчик, с привлечением заинтересованных сторон

В ТЗ излагаются основные технические требования которые предъявляют к прибору . К ним относятся:

1) диапазон и точность измерений прибора.

2) чувствительность и разрешающая способность

3) выходные параметры прибора, определ. параметры прибора, если он будет работать в системе

4) спектральный диапазон работы прибора, параметры и характеристики излучения исследуемого объекта (длина волны, мощность излучения пет. , возможный диапазон излучения, ритмичность)

5) конструктивные требования к схемам и узлам приборов(кинемат., оптич., опто-электр. схемы и их взаимосвязь)

6) габаритные размеры и масса прибора или его отдельных частей.

7)определ. требования по потребляемой энергии и потребляемой мощности

8) требования к тепловыделению, охлаждению прибора и параметры этих требований

В техническом задании приводятся основные характеристики в условиях эксплуатации прибора. Эти характеристики включают :

характер помех; помехи определ. конкретным указанием энергет., спектральных, пространственных хар-к.(небо, звезды, луна, вид ландшафта)

п-ры или хар-ки, определяющие прохождение излучения к ОЭП, если эти приборы работают в полевых условиях

хар-р размещения прибора связаны с условиями динамич. нагрузок, возможной вибрации, ударной нагр. или др. мех. воздействии.

метеорологические усл. (10 диапазон работы прибора, влажность среды , давление, возможное присутствие пыли, осадка, морского тумана и т.д.)

требования к защите приборов от воздействия магнетических полей и излуч. Используются защитные щитки, магн. сетки, пленки и замазки

Диапазон возможных отклонений электрической системы снабжения

Технико-экономическое обоснование проектирования ОЭП

В процессе проектирования разрабатывается технико-экономическое обоснование стоимости прибора

Основная цель - установить целесообразность разработки прибора, создание опытного образца прибора с последующим серийным или массовым производством.

Основные задачи:

1)представить принцип работы прибора, основные сведения о назначении проектируемого объекта и необходимые данные для расчета технико- экономического обонования.

2) При составлении технического задания обоснования провод. изучение спроса на изделие, анализ ценообразования, товарного ассортимента, обоснование сбыта и заключение торг. операций, организация обслужив. потребителей.

Эк. эффективность прибора определяется степенью новизны прибора, прогрессивностью прибора, сравнимыми данными с лучшими аналогами по технолог. , производственным, техническим х-кам прибора, по показ. качества, экологии.

Основные показатели: трудоемкость, материалоемкость, энергоемкость, фондоемкость, производительность труда

Обобщенные произ. показатели: средства и способы произв., определ. объем производства, объем продаж, определ. себестоимость изделия, капитальные затраты, прибыль и рентабельность продукции и производства.

При модернизации прибора определяют: прирост прибыли от модерн., прирост произв. прибора, срок окупаемости, годовой эк. эффект, экономию затрат на модернизацию.

Себестоимость - это сырье, материалы, покупные изделия; топливо и энергия для технолог. затрат; основная зарплата, доплаты и премии; расходы на подготовку и внедрение нового прибора в производство; расходы на содержание и эксплуатацию оборудования и др.

46) 46.Соединение оптических деталей. Склеивание. При выборе клеящего вещества и проведении технологического процесса склеивания необходимо учитывать, что затвердение клея, сопровождающееся усадкой, не вызывает деформации или искажения склеиваемых деталей, если затвердевание протекает при постоянной или медленно изменяющейся температуре. Технологический процесс склеивания состоит из подготовки деталей и клея, собственно склеивания, центрирования, сушки или охлаждения, промывки и отжига. Склеиваемые поверхности чистят растворителем и удаляют пыль и ворсинки. Спекание. Оптические узлы (сборочные единицы) сложных конфигураций (кюветы спектральных приборов, колбы охлаждаемых приемников лучистой энергии и др.) изготовляют спеканием или сваркой оптических деталей друг с другом. Технологический процесс спекания состоит из нескольких операций. Соединяемые поверхности оптических деталей должны быть подготовлены механической обработкой, промывкой и тщательной чисткой. После этого их покрывают тонким слоем специальной пасты, зажимают в приспособлении, обеспечивающем -заданную конфигурацию и размеры соединения, и подвергают спеканию при высокой температуре. Паста из порошка легкоплавких стекол на основе глицерина в процессе спекания расплавляется и после медленного охлаждения деталей вместе с зажимным приспособлением образует прочное неразъемное соединение.Сварка. Технологический процесс сварки включает следующие операции. Взаимное ориентирование соединяемых деталей с помощью зажимных приспособлений или технологических оправок,, часто выполняемых из графита. Сварку производят сжатием соединяемых деталей в размягченном состоянии пламенем газовой или газокислородной горелки. Место спая формируется графитовой формовкой. Все стеклодувные работы обязательно заканчиваются отжигом.Оптический контакт. Операция соединения деталей оптическим контактом заключается в сближении чистых полированных поверхностей на расстояния радиусов действия молекулярных сил. Процесс соединения деталей оптическим контактом слагается из подготовки деталей, их соединения и при необходимости центрирования линз. Глубокий оптический контакт — неразъемное соединение, прочность которого близка к прочности материалов самих оптических деталей. Метод рекомендуется для соединения деталей, работающих в областях спектра, где склеивание приводит к значительным световым потерям; в условиях резких перепадов температур; в вакууме и агрессивных химических средах.

Билет №21

?)

?)

Билет №22