PMDE151900-1

.pdf

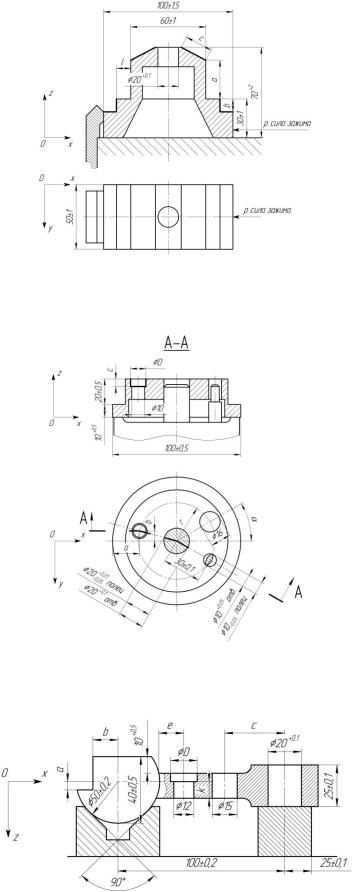

7.Определите погрешность базирования на размер " ", которая может возникнуть при данной схеме установки детали.

8.Определите погрешность базирования на размеры a, b, c, D, которая может возникнуть при данной схеме установки детали.

9. Проанализируйте предложенную схему базирования детали для обработки ее соответствующих поверхностей. В случае обнаружения нарушения правила «шести точек», предложите свой вариант схемы базирования.

51

10.Определите погрешность базирования на размеры a, b, c, e, k, D,

которая может возникнуть при данной схеме установки детали.

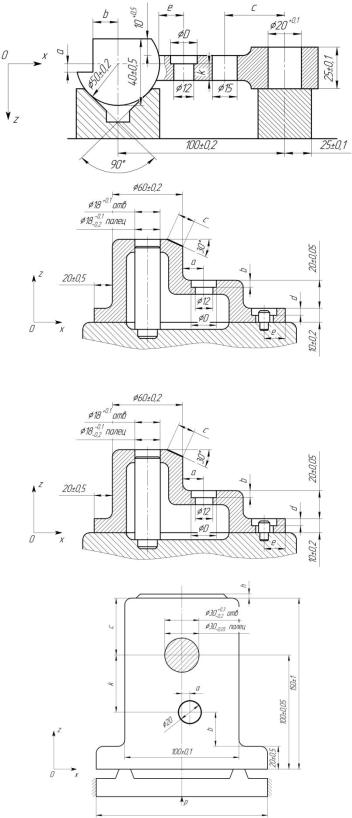

11.Определите погрешность базирования на размеры a, b, d, D, которая может возникнуть при данной схеме установки детали.

12.Определите погрешность базирования на размер " ", которая может возникнуть при данной схеме установки детали.

13.Определите погрешность базирования на размеры a, b, c, k, h, которая может возникнуть при данной схеме установки детали.

52

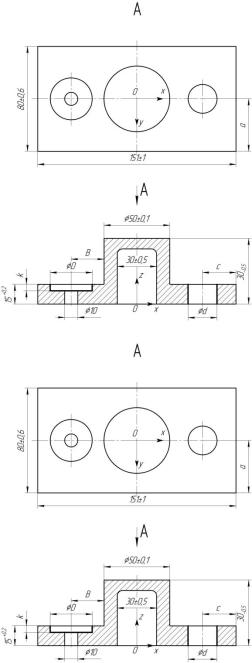

14. |

Для |

|

получения |

|

размеров |

a, |

c, |

d |

|

предложите рациональную схему базирования. Определите погрешность базирования для вышеуказанных размеров, в соответствии с предложенной Вами схемой.

15. Для получения размеров a, b, k, D предложите рациональную схему базирования. Определите погрешность базирования для вышеуказанных размеров в соответствии с предложенной Вами схемой.

16.После какого числа обработанных заготовок необходимо заменить зенкер вследствие его износа при обработке отверстий d = 40H10 мм (предельные отклонения "0" и "+0,07 мм.") и длиной 60 мм., если заготовка выполнена из легированной стали с B = 1100 МПа. Рабочая подача при зенкеровании S=0,8мм/об. Зенкер выполнен с использованием пластин из твердого сплава Т15К10. Допустимый износ зенкера не должен превышать величину 0,4Тотв(допуска на отверстие).

53

17.Через какое число обработанных заготовок необходимо производить смену разверток вследствие их износа при развертывании отверстий d = 100Н7 мм (предельные отклонения "0" и "+0,35мм") на длине 300 мм, в чугунных корпусных

деталях, если допустимый износ развертки не должен превышать величину 0,5 Тотв (допуска на отверстие). Рабочая подача при развертывании S=0,075 мм/об. Инструмент выполнен с использованием сплава ВК8.

18.Определите разницу значений диаметров первой и последней заготовки в партии обрабатываемых деталей, вызванную размерным износом резца при чистовом точении гладких валов d = 40 мм. и длиной 200 мм. Число деталей в партии – 25, материал вала – углеродистая сталь. На резце используется твердосплавная пластина Т15К6.

19.Определите все параметры А ,

решив обратную задачу методом "максимум-минимум". А1=10-0,05,

А2=60-0,1, А3=9-0,1, А4=80-0,5.

20. Определите все параметры А , решив обратную задачу вероятностным методом. А1=10-0,05,

А2=60-0,1, А3=9-0,1, А4=80-0,5.

54

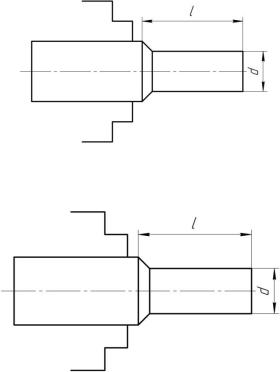

21. Определите погрешность обработки, вызванную геометрической неточностью станка ( ст), при чистовом точении партии гладких валов при консольной их установке в патроне (d = 25 мм., ℓ = 75 мм.). Точение осуществляется резцами с пластинами Т15К6. Глубина резания t = 0,2+0,15 мм. Обработка ведется на токарноревольверном автомате.

22. Определите погрешность обработки, вызванную геометрической неточностью станка ( ст), при чистовом точении партии гладких валов при консольной их установке в патроне (d= 25 мм., ℓ = 75 мм.). Точение осуществляется

резцами с пластинами Т15К6. Глубина резания t=0,2+0,15 мм. Обработка ведется на токарном

многошпиндельном горизонтальном автомате.

23.Произведите расчет (или рассчитайте) величины припуска Z 1.2 для действующего технологического процесса изготовления элемента зубчатого зацепления методом " максимум - минимум" и вероятностным методом. Сделать выводы. (Размерная схема берется из лекций).

24.Произведите расчет величины припуска Z 2.2 для действующего технологического процесса изготовления элемента зубчатого зацепления методом "максимумминимум" и вероятностным методом. Сделать выводы. (Размерная схема берется из лекций),

55

Литература для подготовки

1.А.А. Маталин. Технология машиностроения. – М.: М-е, 1985. - 434 с.

2.А.А. Маталин. Технология машиностроения 2-е изд. – СПб.: Изд-во «Лань», 2008. - 512 с.

3.И.М. Колесов. Основы технологии машиностроения. Учебник.: - М.: Высшая школа,

2001.-519 с.

4.А.Г. Схиртладзе. Технологические процессы в машиностроении: учеб. пособие для машиностроительных спец. вузов.- М: Высшая школа,2007.- 927 с.: ил.

5.И.П. Филонов, Г.Я. Беляев и др. Проектирование технологических процессов в машиностроении: Учеб. пособие для вузов/ Под общ. Ред. И.П. Филонова. Мн.: УП «Технопринт»,2003. – 910 с.

6.А.А. Жолобов. Технология автоматизированного производства. Учебник.- Минск.: Изд-во «Дизайн ПРО», 2000. –624с.

7.Я. М. Радкевич, В.А.Тимирязев и др. Расчет припусков и межоперационных размеров в машиностроении: Учеб. пособие для машиностроит. спец. вузов / Под ред. В.А. Тимирязева. – М.: Высш. шк.2004,276 с.: ил.

8.Технология машиностроения (спец.часть) А.А. Гусев и др.- М.: М-е, 1986. - 480 с.

9.И.С. Солонин, С.И. Солонин. Расчет сборочных и технологических размерных цепей.

– М.: М-е, 1980.

10.В.П. Должиков. Разработка технологических процессов механообработки в мелкосерийном производстве. Учебное пособие: - Томск : Изд-во ТПУ, 2003.-324 с.

11.А.А.Зуев. Технология машиностроения. СПб.: Изд-во «Лань», 2003.-496 с., ил.

12.Технология машиностроения. Учебное пособие для вузов. В 2 кн./ Под ред. С.Л. Мурашкина. Кн. 2. Производство деталей машин. – М.: Высшая школа. 2003. – 295 с., ил.

13.Технология машиностроения. Учебник . В 2 – томах. Т.2. Производство машин./ Под ред. Г.Н. Мельникова. – М.: Изд-во МГУ им. Н.Э. Баумана. – 1999. – 640 с.: ил.

14.В.В Клепиков Технология машиностроения. Учебник.-2-е изд. – М.: Форум,2008.-864 с.

15.Проектирование технологических процессов сборки машин: учебник./ А.А. Жолобов и др. – Мн.: Новое знание,2005. – 410 с: ил.

16.Справочник технолога машиностроителя. В 2-х т. Под ред.Косиловой А.Г., Мещерякова Р.К. - М.: М-е, 1985.

17.П.П. Серебреницкий. Краткий справочник технолога-машиностроителя. – СПб.: Политехника,2007. -951 с.: ил

18.А.Г. Косилова и др. Точность обработки, заготовки и припуски в машиностроении. Справочник технолога. М.: М-е, 1976.

19.Технология машиностроения: Кн.1. Основы технологии машиностроения: Учеб. пособие для вузов/ Э.Л.Жуков и др.; Под ред. С.Л. Мурашкина. -3-е изд, стер. – М.: Высшая шк.,2008. -278 с.: ил.

20.Технология машиностроения: Кн.2. Производство деталей машин: Учеб. пособие для вузов/ Э.Л.Жуков и др.; Под ред. С.Л. Мурашкина. -3-е изд, стер. – М.: Высшая шк.,2008. -278 с.: ил.

21.Проектирование технологий. Под ред. Ю.М. Соломенцева. - М, М-е, 1990, 416 с. + изд-е № 2, 1999, В.Ш. Москва.

22.Б.М. Базаров. Основы технологии машиностроения: учебник для вузов. 2-е изд. – М.: Машиностроение.2007. -736 с.: ил.

23.М.М. Михайлов. Основы электротехнологий. Учебное пособие. – Томск. Изд. ТПУ, 1998. – 239 с.

56

24.Обработка металлов резанием. Справочник технолога. Под ред. А.А. Панова. – Л.: Машиностроение, 1988. – 736 с.

25.И.А. Каштаньян. Обработка на станках с ЧПУ. Справочное пособие, Минск, В.Ш., 1984, 271 с.

26.Ю.А.Бондаренко и др. технология изготовления деталей на станках с ЧПУ: Учеб. пособие. - Старый Оскол: ООО «ТНТ»,2007. -292 с.

27.Л.В.Лебедев и др. Курсовое проектирование по технологии машиностроения: Учеб. пособие. – Старый Оскол: ООО «ТНТ»,2007. - 424 с.

28.А.Б. Пушкаренко. Методические указания к выполнению курсового проекта по ТМП. Томск, ТПУ, 2005.

29.А.П. Путинцев. Практическое пособие дипломнику и заводскому технологу машиностроительной специальности. – Томск: Изд-во ТГУ, 1992.-128 с.

30.А.Ф. Гущин, П.Ю. Бочкарёв. Обеспечение качества выпускаемых изделий в автоматизированном производстве на основе размерного анализа: Учебное пособие. – Саратов. Изд-во Саратовского ГТУ, 2000, - 80 с.:, ил.

31.А.В. Мухин и др. Производство деталей металлорежущих станков. Учебник. – М.: Машиностроение,2001. – 560 с.: ил.

32.Технология машиностроения: уч. Пособие. \под ред.М.Ф. Пвшкевича. – Минск: Новое знание,2008. -478 с.

33.В.А. Лебедев. Технология машиностроения: проектирование технологий изготовления изделий: чу.пособие./-Ростов на Дону: Феникс,2008. -361 с.

34.Орлов В.Н. Технология изготовления деталей транспортных машин. Уч. пособие, Курск, Из-во КГУ, 2000, 262 с.

35.Проектирование технологий. Под ред. Ю.М. Соломенцева. -М, М-е, 1990, 416 с. + изд-е № 2, 1999, В.Ш. Москва.

36.А.Ф. Гущин, П.Ю. Бочкарёв. Обеспечение качества выпускаемых изделий в автоматизированном производстве на основе размерного анализа: Учебное пособие. – Саратов. Изд-во Саратовского ГТУ, 2000, – 80 с.:, ил.

57

2.6. «ОБОРУДОВАНИЕ МАШИНОСТРОИТЕЛЬНЫХ ПРОИЗВОДСТВ»

Технико-экономические показатели и критерии работоспособности; формообразование поверхности на станках; кинематическая структура станков; компоновка станков. Основные узлы и механизмы станочных систем; понятие об управлении станками. Средства для контроля, диагностики и адаптивного управления станочным оборудованием. Станки токарной группы; фрезерные и многоцелевые станки для обработки корпусных деталей; сверлильные и расточные станки; протяжные станки; станки с электрофизическими и электрохимическими методами обработки; станки для абразивной обработки; зубообрабатывающие станки для обработки цилиндрических и конических колес; затыловочные, заточные станки. Автоматические линии; гибкие производственные системы. Испытания, исследования и эксплуатация оборудования.

Основные этапы конструирования. Автоматизация конструирования. Кинематический расчет привода главного движения. Шпиндельные узлы металлорежущих станков. Направляющие металлорежущих станков. Тяговые устройства металлорежущих станков. Манипуляторы для обрабатываемых деталей.

Назначение технологического оборудования, технико-экономические показатели и критерии работоспособности; формообразование поверхностей на станках и станочных комплексах; кинематические структуры технологического оборудования; компоновка технологических комплексов. Основные узлы и механизмы технологических систем. Средства контроля, диагностики и адаптивного управления технологическим оборудованием.

Виды основного и вспомогательного технологического оборудования для изготовления изделий машиностроения и инструментальной техники. Особенности технологического оборудования для изготовления инструментальной техники. Системы инструментального обеспечения станков и станочных комплексов. Автоматические линии, гибкие производственные системы, станочные модули для изготовления изделий машиностроения и инструментальной техники.

ТЕСТОВЫЕ ЗАДАНИЯ

1. |

Какие станки имеют бóльшую |

а) универсальные; |

|

|

||||

степень автоматизации |

|

б) специализированные; |

|

|||||

|

|

|

|

|

в) специальные; |

|

|

|

|

|

|

|

|

г) все имеют одинаковую степень |

|||

|

|

|

|

|

автоматизации |

|

|

|

2. |

Какие |

погрешности |

определяют |

а) геометрические; |

|

|

||

разность между требуемым и фактическим |

б) позиционирования; |

|

|

|||||

положением узла при его перемещении. |

в) кинематические; |

|

|

|||||

|

|

|

|

|

г) динамические. |

|

|

|

3. |

Сокращение |

какого |

времени при |

а) основного времени; |

|

|

||

обработке заготовки в наибольшей степени |

б) вспомогательного времени; |

|

||||||

влияет на повышение производительности? |

в) времени обслуживания станка; |

|

||||||

|

|

|

|

|

г) влияние происходит в одинаковой |

|||

|

|

|

|

|

степени. |

|

|

|

4. |

Назовите тип производства, в |

а) единичное; |

|

|

||||

условиях которого |

наиболее оптимально |

б) среднесерийное; |

|

|

||||

применение |

гибких производственных |

в) крупносерийное; |

|

|

||||

модулей? |

|

|

|

г) массовое. |

|

|

||

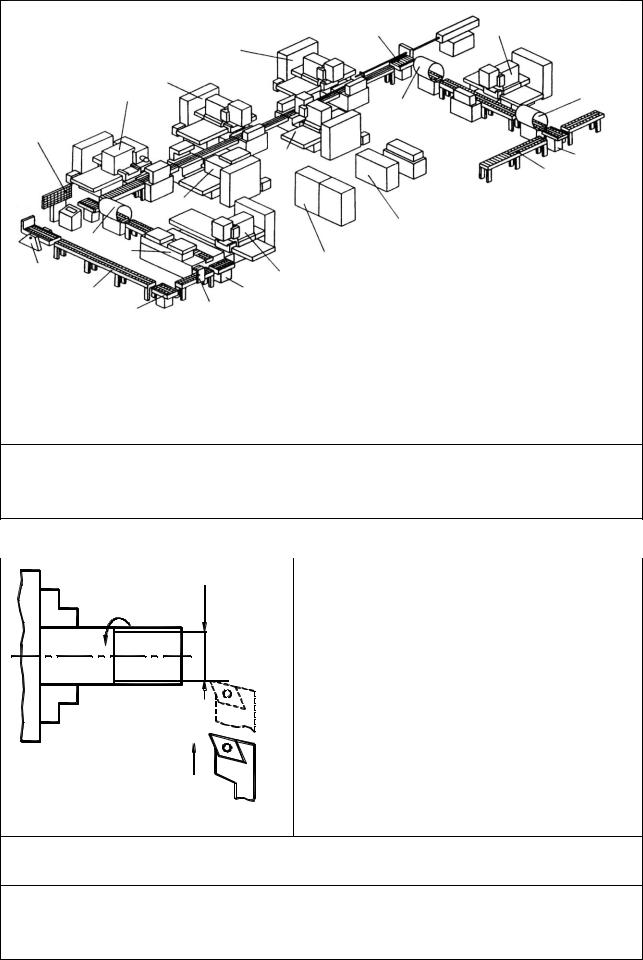

5. |

Назовите |

тип |

производственной |

системы, |

приведенной |

на |

||

схеме. |

|

|

|

|

|

|

|

|

58

|

3 |

|

14 |

|

|

|||||

|

13 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

7 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

||||

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

15 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Рис. Схема производственной системы:

1 – загрузочное устройство; 2 – накопитель; 3 – поворотные устройства; 4 – устройства идентификации; 5, 9, 10, 11, 12, 13, 14 – фрезерные станки;

6 – устройство зажима; 7 – кантователь; 8 – пульт управления; 15 – внешний накопитель; 16 – стойка с гидросистемой; 17 – система управления

а) гибкий производственный модуль; б) гибкая производственная система; в) гибкая производственная ячейка; г) автоматическая линия.

6. Назовите поступательное движение резца (П) согласно классификации движений

D

В

а) формообразующее; б) установочное; в) делительное;

г) вспомогательное.

П

7. Какой показатель качества машины характеризует степень удобства, комфортности при работе человека с машиной?

а) эргономический показатель; б) показатель надежности; в) показатель безопасности; г) комфортность.

59

8.Назовите систему управления в зависимости от принципа управления

управляющая |

|

|

|

|

|

|

ПС |

|

|

|

|

процесс |

||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||

программа |

|

|

|

|

|

|

|

|

|

|

|

|

обработки |

|

Программо- |

|

УУ |

|

|

ПМ |

|

|

РО |

||||||

|

|

|

|

|

|

|

|

|||||||

|

носитель |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Датчики |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

УУ – устройство управления ПМ – передаточные механизмы РО – рабочий орган ПС – преобразователь сигналов

а) разомкнутая; б) замкнутая;

в) копировальная со следящим приводом; г) адаптивная.

9.Выберете правильное обозначение движений согласно приведенной ниже схеме

П3 |

а) ФV(В1), Фs1(В2), Фs2(П3); |

|

б) ФV(В2), Фs1(В1), Фs2(П3); |

|

с) ФV(П3), Фs1(В2), Фs2(В1); |

|

в) ФV(В1), Фs1(П2), Фs2(В2); |

B1

B2

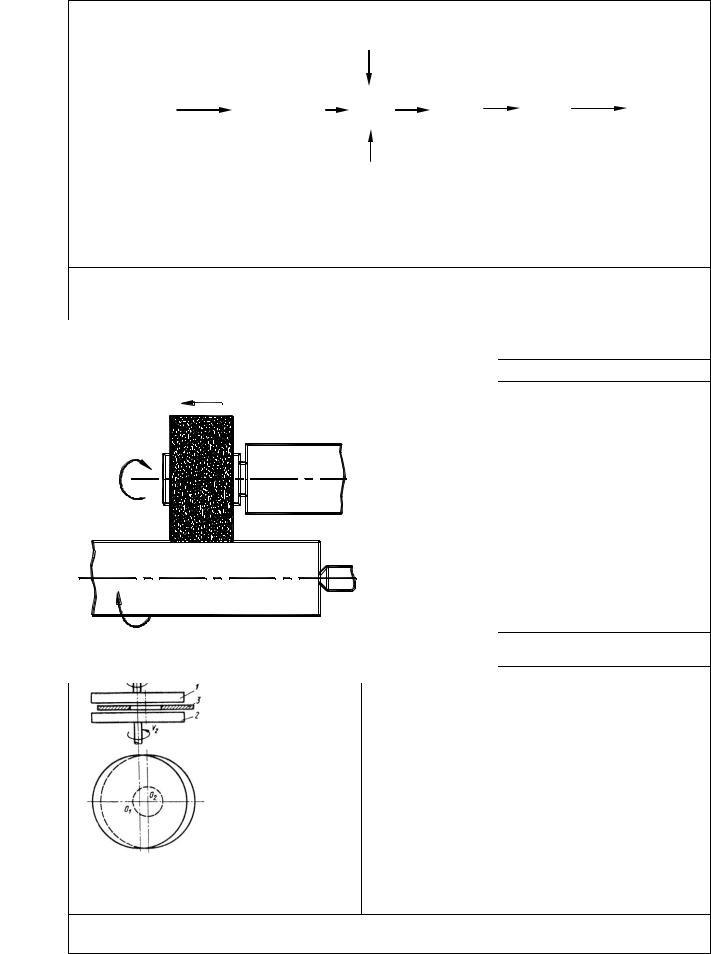

10.Назовите тип станка, реализующего данную схему обработки

а) абразивный;

б) шлифовальный; в) притирочный; г) выравнивающий.

1 – инструмент

2 – опорный диск

3 – заготовка

11. Сколько теоретически частот можно реализовать кинематической структурой, приеденной на схеме

60