ВСТУП

Успішне вирішення завдання підвищення ефективності суспільного виробництва суттєво залежить від вирішення проблеми надійності та довговічності роботи машин та механізмів, економного використання матеріалів, енергії та трудових ресурсів. Це нерозривно пов’язано із забезпеченням ефективного захисту поверхні деталей і конструкцій від корозії та спрацювання.

Головне місце в розвитку науково-технічного прогресу займає нанесення захисних покриттів газотермічним напиленням. В процесі експлуатації машин та механізмів їх деталі як правило працюють в жорстких умовах контактування з високотемпературними газами, різними агресивними середовищами і абразивними речовинами, викликаючи інтенсивну корозію або знос поверхні. По мірі підвищення швидкості дії машин і механізмів, збільшення їх розмірів і продуктивності умови роботи поверхні деталі становляться все більш жорсткими. У зв’язку з цим виникає необхідність прийняття спеціальних заходів, які забезпечують радикальне підвищення жаростійкості, корозійної стійкості, зносостійкості та інших важливих властивостей поверхні матеріалів. Ця задача може бути успішно вирішена застосуванням напилення, як способу поверхневого зміцнення матеріалу.

Сучасні досягнення в розробці і удосконалення обладнання дозволили значно покращити експлуатаційні властивості напилювальних покриттів. Це особливо важливо в умовах економії сировини і підвищення ефективності використання енергії. Застосування технології покращення властивостей поверхні матеріалів розширює перспективу проектування і виробництва різного обладнання з більш високим рівнем експлуатаційних, показників, що, в свою чергу дозволяє зменшити споживання енергії і підвищити продуктивність праці в різних галузях промисловості.

Існують різноманітні способи нанесення захисного покриття, з яких газотермічне напилення займає особливе місце.

Газотермічне напилення - це одержання покриття з використанням високотемпературного газового струменя і нагрітих ним та прискорених частинок напилюваного матеріалу, при зіткненні яких з основою або напиленим матеріалом виникає їх з’єднання за рахунок зварювання, адгезії та механічного зчеплення.

Переваги газотермічного напилення обумовлюють високу універсальність цих методів напилення, які дозволяють наносити покриття з широким спектром службового призначення. В даний час високого рівня досягали дослідження в області газотермічного напилення покриттів, накопичено великий досвід практичного застосування цій технології в самих різних областях техніки (від металургії і будівництва до космічної техніки, електроніки і медицини).

У даній курсовій роботі у зв'язку з актуальністю проблеми, будуть розглянуті газотермічні методи напилювання, а також будуть запропоновані метод і технологія, нанесення покриттів на клапани газорозподільчих вузлів двигунів внутрішнього згорання.

Технологічний розділ

Вибір і обґрунтування технологічного процесу

Згідно із завданням до проектування та необхідністю відновлення поверхонь клапанів були порівняні різноманітні матеріали для цих цілей. З огляду умов роботи деталей та вимог до матеріалу покриття було вибрано в якості захисного покриття застосовувати Сr3С2 + NiCr.

У результаті вивчення і аналізу відомих виробництв і розгляду та порівнянні методів напилення і властивостей кінцевих виробів було вибрано технологічну схему яка складається з наступних операцій: підготовка поверхні; підготовка матеріалів для напилення; струминно-абразивна обробка; напилення покриття; механічна обробка і контроль якості покриття. Більш детально технологічні операції розглянуто в підрозділі 1.2.3.

Вибір матеріалу

Газорозподільний механізм необхідний для відкриття впускних і випускних клапанів і таким чином для подачі в циліндри двигуна робочої суміші, а також для очищення циліндрів від відпрацьованих газів відповідно до порядку роботи двигуна.

Однією з важливих деталей газорозподільчого механізму є клапан. З вимог, які пред’являються до матеріалу клапанів можна зробити висновок, що матеріал покриття повинен володіти наступними властивостями: висока зносостійкість, малий коефіцієнт тертя, швидко припрацьовуватись, високу адгезійну міцність з матеріалом основи, близький коефіцієнт термічного розширення з основою. Також матеріал покриття повинен бути дешевим, а його технологія напилення легкою у реалізації, недорогою і продуктивною.

З

огляду вимог до матеріалу можна виділити

наступні матеріали для напилення

покриттів. Це молібден, хром, інтерметалеві

сплави Ni-А1,

сплави на основі заліза, чавуни,

самофлюсивні сплави, тверді сплави.

Розглянемо далі кожен матеріал окремо.

З

огляду вимог до матеріалу можна виділити

наступні матеріали для напилення

покриттів. Це молібден, хром, інтерметалеві

сплави Ni-А1,

сплави на основі заліза, чавуни,

самофлюсивні сплави, тверді сплави.

Розглянемо далі кожен матеріал окремо.

Як можливі матеріали для нанесення покриття на клапани розглянемо такі варіанти: Сr3С2 + NiCr; А12О3; WС + 30%Ni.

WС + 30%Ni - це суміш порошків (композиційний матеріал), що ускладнює технологію напилювання трудомісткими й енергоємними операціями. До того ж W і Ni відносяться до дорогих металів. Сировина й виробництво вимагає великих витрат.

А12O3 - матеріал також працює до температури 1270°С, потім його

характеристики,помітно знижуються. Це жаростійкий матеріал й у нього низька

теплопровідність, але основний його недолік, що він має низький захист до

механічних ударів.

Напилювання чистого металу або Мо не розглядається тому що, по- перше, одержання чистого металу і його зберігання в наш час вимагає великих витрат, а по-друге, незважаючи на їхню високу температуру плавлення, в ерозійному агресивному середовищі ці метали витримують робочі температури 500-600°С, у нашому випадку температура робочого простору становить 800- 900°С.

Розглянемо суміш порошків Сr3С2 + NiCr - цей матеріал працює до 1270°С, він жаростійкий; технологічно вимагає проведення безлічі операцій пов'язаних з дозуванням, змішуванням порошків, правильною грануляцією, його компоненти відрізняються по хімічним і фізичним характеристикам - це ускладнює процес напилювання, але гарантує якість покриттів. У нього гарні характеристики зчеплення зі сталлю, і при детонаційному напилюванні це покриття має дуже високі характеристики.

Порівнюючи властивості покриттів, вартість вихідної сировини вище розглянутих матеріалів для напилення вибираємо як матеріал покриття

Сr3С2 + NiCr.

Вибір схеми технологічного процесу

При виборі схеми технологічного процесу і методу напилення необхідно враховувати конструкцію напилених деталей, якість покриття напиленного тим чи іншим методом, відповідність технічним умовам. Вибираючи метод напилення, необхідно звернути увагу на відповідність умовам техніки безпеки, охорони праці та техніко-економічні показники.

До методів газотермічного напилення відносяться газополуменеве напилення, плазмове напилення, детонаційне напилення, електродугове напилення. Як відомо, при напиленні газотермічними методами в покритті присутня пористість. Пориста поверхня гарно утримує масло, пришвидшує

припрацювання. В механізмі двигуна клапан працює в умовах найбільш високих

температур, тому доцільно вибрати детонаційне напилення.

Основні переваги газополуменевого напилення покриттів такі:

а) можливість отримання покриттів з більшості матеріалів, які розплавляються за температури до 2800 °С без розкладання;

б) відносно малий тепловий вплив на виріб (у межах 350... 150 °С), що дає змогу напилювати покриття на поверхню широкого кола матеріалів, зокрема пластмаси, дерево, картон та ін.;

в)

можливість регулювання газового режиму

роботи: пальник дозволяє керувати

хімічним складом середовища (відновлювальне,

нейтральне, окиснювальне) і енергетичними

характеристиками струменя та напилюваних

частинок;

в)

можливість регулювання газового режиму

роботи: пальник дозволяє керувати

хімічним складом середовища (відновлювальне,

нейтральне, окиснювальне) і енергетичними

характеристиками струменя та напилюваних

частинок;

г) висока продуктивність процесу (до 10 кг/год) і високий коефіцієнт використання матеріалу (0,60...0,95);

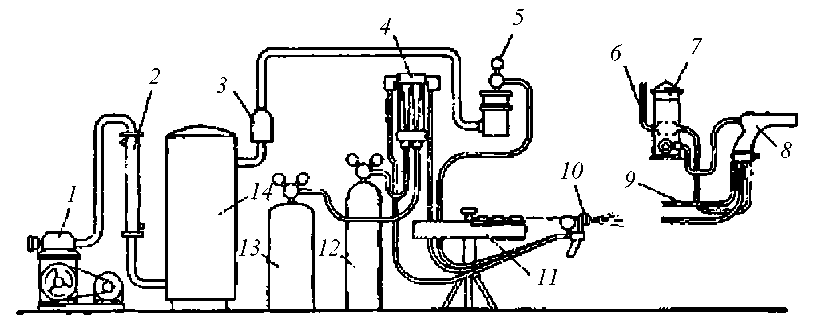

Схему установки для газотермічного напилення показано на рисунку 1.1.

- компресор; 2 - теплообмінник; 3 - осушувач; 4 - витратомір; 5- редуктор для регулювання подачі стиснутого повітря; 6- підвід до редуктора подачі стиснутого повітря; 7- бункер для порошку; 8- пальник для напилювання порошку; 9 - шланг до витратоміра; 10 - пальник для розпилювання дроту; 11 - бухта дроту; 12 - кисневий балон; 13 - ацетиленовий балон; 14 - ресивер

Рисунок 1.1 - Схема установки для газотермічного напилення дротом і порошком

Перед

нанесенням покриття деталі повинні

обов’язково пройти очищення поверхні

від забруднень. В нашому випадку на

поверхні клапанів присутні органічні

забруднення у вигляді тонких плівок

паливно-мастильних матеріалів. Для

видалення плівок можна застосувати

бензин, уайт-спірит, ацетон і інші

розчинники. Після знежирювання, як

правило; проводять попередню механічну

обробку, але у зв’язку з тим що розміри

клапану невеликі, тому її проводити

недоцільно. В цьому випадку краще

застосовувати струминно-абразивну

обробку, яка забезпечує активацію

напилюваної поверхні і надає їй необхідну

шорсткість. Після напилення вироби

піддають кінцевій механічній обробці.

При цьому мають на меті надання виробу

кінцевих розмірів і доведення поверхні

до необхідного класу точності. Для цього

вибирають абразивні круги з порівняно

грубою структурою і неміцним зв’язуючим.

Перед

нанесенням покриття деталі повинні

обов’язково пройти очищення поверхні

від забруднень. В нашому випадку на

поверхні клапанів присутні органічні

забруднення у вигляді тонких плівок

паливно-мастильних матеріалів. Для

видалення плівок можна застосувати

бензин, уайт-спірит, ацетон і інші

розчинники. Після знежирювання, як

правило; проводять попередню механічну

обробку, але у зв’язку з тим що розміри

клапану невеликі, тому її проводити

недоцільно. В цьому випадку краще

застосовувати струминно-абразивну

обробку, яка забезпечує активацію

напилюваної поверхні і надає їй необхідну

шорсткість. Після напилення вироби

піддають кінцевій механічній обробці.

При цьому мають на меті надання виробу

кінцевих розмірів і доведення поверхні

до необхідного класу точності. Для цього

вибирають абразивні круги з порівняно

грубою структурою і неміцним зв’язуючим.

Електродуговий спосіб

Під час електродугової металізації плавлення напилюваного матеріалу у вигляді дроту здійснюється електричною дугою. Під дією стисненого повітря матеріал розпилюється і утворює краплинноповітряний потік, який переносить розплавлений матеріал на поверхню напилення. Переваги електродугового напилення:

висока продуктивність процесу до 50 кг/год;

високий КПД енергетичного розпилення , який може бути 0,7-0,9;

завдяки великим значенням ентальпії напилюваних часток, можна отримати покриття з високою адгезійною міцністю.

Цей метод дозволяє наносити покриття лише з електропровідних матеріалів у вигляді дроту та враховуючи інтенсивну взаємодію часток матеріалу з газовою фазою, що призводить до утворення оксидів, нітридів, застосування його в нашому випадку не є можливим.

Плазмовий спосіб

Плазмово-дуговий

спосіб покриттів полягає в формуванні

на поверхні деталі

прошарку з частинок порошку, які мають

певний запас теплової і кінетичної

енергії, отриманої в результаті взаємодії

зі струменем дугової плазми. Температура

плазмового струменя досягає 5000-5500 °С,

а швидкість витікання 1000-1500 м/с. В

плазмовому струмені частки порошку

розплавляються і набувають швидкості

50-200 м/с.

Плазмово-дуговий

спосіб покриттів полягає в формуванні

на поверхні деталі

прошарку з частинок порошку, які мають

певний запас теплової і кінетичної

енергії, отриманої в результаті взаємодії

зі струменем дугової плазми. Температура

плазмового струменя досягає 5000-5500 °С,

а швидкість витікання 1000-1500 м/с. В

плазмовому струмені частки порошку

розплавляються і набувають швидкості

50-200 м/с.

Швидкість польоту часток залежить від їх розміру, щільності матеріалу, сили струменя дуги, природи і витрат плазмоутворюючого газу.

Перевагами способу є:

можливість одержання матеріалів, які плавляться без розкладання, без обмеження по температурі плавлення;

можливість використання для утворення струменя дугової плазми газів різноманітної природи; можливість одержувати різні середовища;

достатньо висока продуктивність процесу 3-40 кг/год;

незначна зона термодії на напилювану поверхню;

Недоліки плазмового методу такі:

- невисокі значення коефіцієнта використання енергії (2…18 % за дротового напилення і 1…5 % - порошкового);

- наявність пористості та інших видів несуцільностей (2…15 %); невисока адгезійна і когезійна міцність покриття (максимальне значення 80…140МПа);

- високий рівень шуму в разі відкритого ведення процесу (60...120 дБ).

Для напилення застосовують головним чином плазмовий струмінь, який отримують у дугових плазмотронах. Плазмотрони з високочастотним індукційним нагрівачем газу майже не використовуються. Основні типи конструкцій плазмотронів показано на рисунку 1.2.

Переваги детонаційних покриттів у порівнянні із плазмовими й газополуменевих пояснюються істотною відмінністю механізму формування. Тут визначальну роль має наявність наприкінці двофазного потоку найбільш великих не проплавлених часток, які взаємодіють із покриттям, сформованим із часток, що входять у початок і середину двофазного потоку. У результаті збільшується щільність уже сформованого покриття.

а - однодугові; б - двоструминні (дводугові); в - трифазні;

I

-

подача розпилюваного матеріалу; ІІ -

подача плазмотвірного газу

I

-

подача розпилюваного матеріалу; ІІ -

подача плазмотвірного газу

Рисунок 1.2 - Схеми плазмотронів

У даній роботі для напилювання покриття на головки клапанів ДВЗ, використаємо детонаційний метод напилювання, тому що характеристики детонаційних покриттів значно перевершують відповідні характеристики плазмових і газополуменевих покриттів. Доцільність використання детонаційних покриттів ґрунтується на аналізі технологічних можливостей, властивостей детонаційних покриттів й економічних міркувань.

Істотним доводом на користь застосування детонаційних покриттів є можливість одержання конструкцій, що володіють малою вагою в сполученні з високою зносостійкістю. Ефект підсилюється тим, ЩО технологічний «процес детонаційного нанесення практично не змінює первісну конфігурацію деталі й не робить помітного впливу на мікроструктуру її матеріалу в об'ємі внаслідок локальності термічного впливу (сама деталь рідко нагрівається до температури вище 200°С). Вихідні газоподібні продукти вибуху інтенсивно розсіюються в атмосфері повітря, і тепловий вплив їх на деталь послабляється.

Звичайно в тих випадках, коли можливе застосування як плазмового, так і детонаційного методів, перевага-віддається детонаційному методу як більш надійному. Детонаційний метод нанесення покриттів використовують коли потрібна висока зносо-, корозійна - або ерозійна стійкість. Детонаційні покриття володіють значно більш високими значеннями адгезії до підкладок, зносостійкості, більш низькою пористістю й проникністю, чим газотермічні

покриття

інших типів. До недоліків детонаційного

методу відносяться: відносно низька

продуктивність, висока вартість

покриттів, підвищений шум, але вони

значною мірою можуть бути усунуті. Так,

продуктивність може бути збільшена в

сотні разів шляхом застосування

багатостовбурних установок, збільшення

скорострільності, оптимізації параметрів

напилювання й т.д. Звичайно висока

собівартість, що відзначається,

детонаційних покриттів в основному

обумовлена використанням дорогих і

дефіцитних порошків у системі WС

+ Со або WС

+Ni.

Однак,

у багатьох випадках можуть бути

використані значно більш дешеві

матеріали, наприклад окис алюмінію. При

цьому собівартість покриттів зменшується

приблизно в 20 разів. Щоб зменшити рівень

шуму при роботі пристроїв потрібно

проводити ізоляцію

робочого приміщення.

покриття

інших типів. До недоліків детонаційного

методу відносяться: відносно низька

продуктивність, висока вартість

покриттів, підвищений шум, але вони

значною мірою можуть бути усунуті. Так,

продуктивність може бути збільшена в

сотні разів шляхом застосування

багатостовбурних установок, збільшення

скорострільності, оптимізації параметрів

напилювання й т.д. Звичайно висока

собівартість, що відзначається,

детонаційних покриттів в основному

обумовлена використанням дорогих і

дефіцитних порошків у системі WС

+ Со або WС

+Ni.

Однак,

у багатьох випадках можуть бути

використані значно більш дешеві

матеріали, наприклад окис алюмінію. При

цьому собівартість покриттів зменшується

приблизно в 20 разів. Щоб зменшити рівень

шуму при роботі пристроїв потрібно

проводити ізоляцію

робочого приміщення.

Технологічну схему напилення жаростійких покриттів на клапани двигунів внутрішнього згоряння показано на рисунку 1.3.

Деталь Порошок

(Сr3С2+ NiCr)

Мийка

й очищення поверхні

Мийка

й очищення поверхні

Ізоляція поверхні, яка напилюється Сушка

t=2-3 годин

Струменево- абразивна обробка

Детонаційне напилювання покриттів

Контроль якості покриття

Механічна обробка

Готовий виріб

Рисунок 1.3 - Технологічна схема напилення жаростійких покриттів на клапани двигунів внутрішнього згоряння

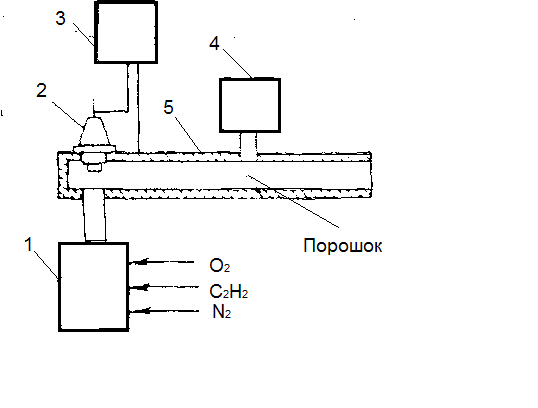

Конструкція установок для детонаційного напилювання може бути досить різноманітною, але у всіх випадках установки включають - стовбур і блоки подачі газів і напилюючого порошкоподібного матеріалу (рис. 1.3). Крім того, звичайно є блок, що керує роботою установки, і допоміжне устаткування для кріплення й переміщення деталі яка напиляється.

1 - блок подачі газів; 2 - запалював; 3 - блок ініціювання вибуху; 4 -блок подачі порошку який напилюється; 5 - стовбур.

Рисунок 1.4 – Принципова схема детонаційних пристроїв установки для детонаційного напилювання