Вступ

В різних галузях народного господарства (промисловість, машинобудування, будівництво, тощо) металеві конструкції та деталі з металу є найбільш вживаними. Для них висувають ряд вимог, яким вони повинні відповідати: довговічність, механічна та хімічна стійкість. Чорні метали, які широко використовують в приладобудуванні, схильні до корозії. Як відомо, за рік приблизно 10% чорних металів, які виплавляються, руйнуються корозією.

Щоб запобігти корозійному руйнуванню металу, і знизити його втрати, на метал наносять різного виду покриття: гальванічні, хімічні та лакофарбові покриття. Гальванічні покриття є одними з найкращих за такими властивостям: механічні, корозійностійкі, зносостійкості та економічні.

Щоб підвищити корозійну стійкість сталевих деталей, які працюють в умовах контакту з морською водою або розчинами хлористих солей наносять кадмієве покриття товщиною 30 мкм.

У даному проекті розроблена технологія і розраховані технологічні параметри та устаткування для нанесення кадмієвого покриття на сталеві деталі з продуктивністю 16 тис. м2 на рік. Підібрані оптимальні параметри процесу, при яких можливе одержання якісного покриття, що надійно захищає від корозії.

Розділ 1 технологічна частина

Вибір виду та товщини гальванічного покриття

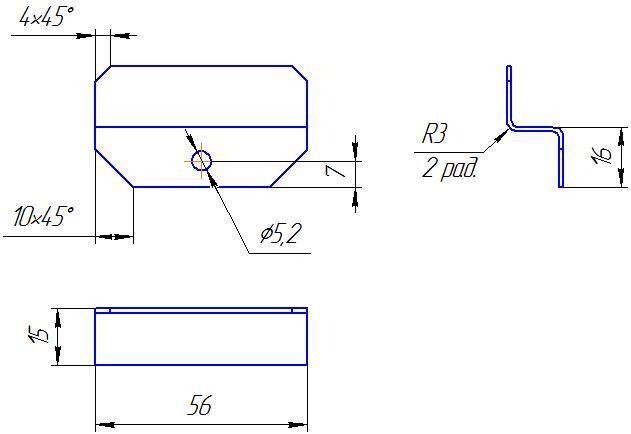

В

даному проекті покриття наноситься на

таке деталь як кронштейн, виготовлений

із сталі марки Сталь20. Яку широко

використовують в приладобудуванні.

Рисунок 1.1 – Ескіз деталі (кронштейн)

Дана деталь експлуатується в умовах морської атмосфери, визначаються як жорсткі умови.

Кадмієве покриття характеризується міцним зчепленням з основним металом, високою пластичністю, еластичністю та антифрикційними властивостями, здатністю до пайки. Для підвищення захисних властивостей покриття хроматують.

Вибір технологічного процесу

1.2.1 Обґрунтування вибору технологічного процесу

Кадмієві покриття еластичні, легко піддаються розвальцьовуванню, штамповці, вигинам; свіжоосаджене покриття добре спаюється з безкислотними флюсами.

Кадмій стійкий в кислих розчинах і в лугах. Кадмій відноситься до електронегативних металів, його стандартний потенціал -0,40 В. В гальванічній парі з залізом, внаслідок малої різниці потенціалів (стандартний потенціал заліза -0,44В), кадмій може виконувати функції аноду і катоду в залежності від умов експлуатації.

Так, в розчинах, які складаються з хлоридів чи сульфатів (морська вода), кадмій виконує функції анодного покриття для сталевих деталей і добре захищає від корозії.

В середовищі, в якому міститься вуглекислий газ, кадмій стає катодом. Таким чином, захисні властивості кадмію суттєво залежать і змінюються зі зміною складу середовища.

На поверхні кадмію в атмосферних умовах утворюються світло-сірі і темні продукти корозії в вигляді плівки із карбонатів і основних солей кадмію (CdCO3) товщиною 5-10 мкм, яка сповільнює процес корозії.

Висока пластичність кадмієвого покриття використовується при покритті різьбових деталей, тим самим забезпечуючи герметичність різьбових з’єднань.

Виділенню кадмію на катоді сприяє велика перенапруга водню, що і дає можливість осаджувати кадмій з водних розчинів з достатньо високим виходом за струмом. Завдяки високій розсіювальній здатності, стабільності у роботі та хорошій якості покриття, найчастіше використовують для осадження кадмію ціаністі електроліти. Але також застосовують і неціаністі електроліти кадміювання (кислі сульфатні, фторборатні та аміакатні).

Кадмій досить швидко руйнується при контакті з різними мастилами і паливними матеріалами, в які входять сірчисті речовини, а також з пластмасовими виробами, що виділяють газоподібні продукти. Утворюються сульфати кадмію (CdSO4), які є розчинними і легко змиваються дощем.

При виборі покриття слід враховувати також високу вартість і дефіцитність кадмію, а також велику токсичність продуктів корозії кадмію і кадмієвого пилу.

1.2.2 Підготовка поверхні виробів перед нанесенням гальванічного покриття

Контроль поверхні деталей перед нанесенням покриття

Поверхня деталі повинна відповідати вимогам ГОСТ 9.301-86. Перед нанесенням покриття контролювати 2-5% деталей від партії, але не менше трьох деталей. А для деталей одиничного виробництва – кожну деталь. При отриманні незадовільних результатів провести повторний контроль на подвоєній кількості деталей. При отриманні незадовільних результатів повторного контролю хоча б на одній деталі вся партія бракується.

На поверхні деталей не допускається: закатана окалина, пори, раковини, шламові включення, емульсії, металева стружка, корозійні пошкодження і тріщини, в тому числі виявлені після травлення, полірування, шліфування.

Гострі кути деталей повинні бути закруглені радіусом не менше 0,3 мм чи мати фаски, за виключенням технічно обґрунтованих випадків.

Поверхня шліфованих та полірованих деталей повинна бути без забоїн, вм’ятин, рисок, задирок, дефектів від рихтованого інструменту.

Хімічне знежирення

Жири, при взаємодії з розчинами лугів або органічними розчинниками, розчиняються, омилюються або утворюють емульсії.

Склад розчину для хімічного знежирення:

Тринатрійфосфат 10-15 г/л

Гідроксид натрію 30-40 г/л

Силікат натрію 20-25 г/л

Низькотемпературний знежирювач ЕКОЛ-МНТ 8-10 г/л

Температура 18-25 °С, час протікання процесу до 5-10 хв.

Гідроксид натрію основний компонент розчину, омилює жири. Силікат натрію сприяє кращому омиленню жирів та очистці металічної поверхі від дрібних металічних забруднень. А розчин тринатрійфосфату сприяє зменшенню жорсткості води та легше видаляється водою з поверхні деталі при їх промивці, характерні буферні властивості.

Промивка в гарячій воді

Після знежирення деталі промивають проточною водою при температурі 60-70 °С, час витримування 1-2 хв.

Електрохімічне знежирення

Поверхню якісно знежирених деталей повинна повністю змочуватись водою. При неповному змочуванні деталей водою провести повторне знежирення.

Склад розчину для знежирювання:

Тринатрійфосфат 10-15 г/л

Скло натрієве рідке 20-25 г/л

Їдкий натр 30-40 г/л

Знежирювач ЕКОЛ-МНТ 2-3 г/л

Аноди стальні

Режим електрохімічного знежирювання: t =18-25 °С, і=1-4 А/дм2

Час тримання на катоді 7-10 хв, потім переключити на анод на 5 хв.

Промивка в гарячій воді

Після знежирення деталі промивають проточною водою при температурі 60-0°С, час витримування 1-2 хв. При неповному змочені водою деталі слід вдруге знежирити.

Промивка в холодній воді

Деталі промивають у проточній воді при температурі 15-25°С, час витримування 1-2 хв.

Травлення

Призначене для забезпечення міцного зчеплення покриття з основним металом. Розчин: кислота соляна 100 г/л. Температура 15-25°С, час витримування 2-3 хв.

Промивка в холодній воді

Деталі промивають в холодній проточній воді при температурі 15-25°С. Витримують до повного видалення травильного розчину.