- •Содержание

- •1 Технология и особенности применения средств роботизации в строительстве

- •2 Роботизированные комплексы для выполнения монтажных работ

- •3 Роботизация производства бетонных работ

- •4 Роботы и роботизированные комплексы для штукатурных работ

- •5 Малярные роботы и роботизированные комплексы

- •6 Роботизация земляных и свайных работ

- •Заключение

- •Список использованной литературы

6 Роботизация земляных и свайных работ

В строительстве для выполнения большой группы земляных работ, таких как возведение насыпи, рытье котлованов и выемок, профилирование земляного полотна, планировка площадок и др., применяют многоцелевые землеройно-транспортные машины. Среди них выделяются одноковшовые экскаваторы, которые по кинематической структуре представляют манипулятор, снабженный прямой или обратной лопатой. Эти машины могут составить основу для разработки роботизированной технологии производства земляных работ на строительных площадках. На их базе возможно применение эффективных механизмов с автоматизированным и автоматическим управлением для отрывки котлованов и траншей под фундаменты, зачистки неровностей в малообъемных выемках, подготовки траншей для укладки инженерных коммуникаций и других работ.

Создание на базе экскаваторов землеройных роботов связано с автоматизацией режимов работы и управления перемещением рабочего органа, обеспечением требуемого качества обрабатываемой поверхности и защитой машин при возникновении аварийных моментов во время эксплуатации. При автоматизации режимов копания обеспечивается полное использование мощности двигателя и наибольшая производительность. В основу построения САР режимов копания положен принцип стабилизации нагрузки приводного двигателя от сил сопротивления резанию путем изменения толщины срезаемого слоя. Регулируемым параметром в этих системах является нагрузка на двигатель, а регулирующим — положение рабочего органа. Величина нагрузки контролируется косвенными методами путем измерения крутящего момента, тягового усилия, угловой скорости вала двигателя или степени буксования ведущих колес. Создание на базе экскаваторов землеройных роботов связано с решением проблемы перевода отдельных операций цикла на программное управление и решением задачи планирования движений рабочего органа. В настоящее время задачи программного управления решаются на базе использования бортовой управляющей микроЭВМ. При этом необходимо оснастить машину информационно-измерительной системой контроля основных параметров состояния. На первых этапах создания землеройных роботов следует использовать интерактивное и супервизорное управление. Процесс обучения выполняется в ручном режиме, в ходе которого запоминается последовательность и основные показатели выполнения отдельных операция. Затем эти действия могут многократно повторяться в автоматическом режиме.

Создание на базе экскаваторов землеройных роботов в первую очередь связано с разработкой более совершенных рукоятий-манипуляторов. Значительно больший эффект достигается в сочетании с телескопической рукоятью экскаватора (рисунке 6.1).

Рисунок 6.1.

Рукоять-манипулятор гидравлического

одноковшового экскаватора

Ее применение обеспечивает прямолинейное движение рабочего органа. В результате решается проблема устранения волнообразного профиля основания (дна) котлованов и траншей.

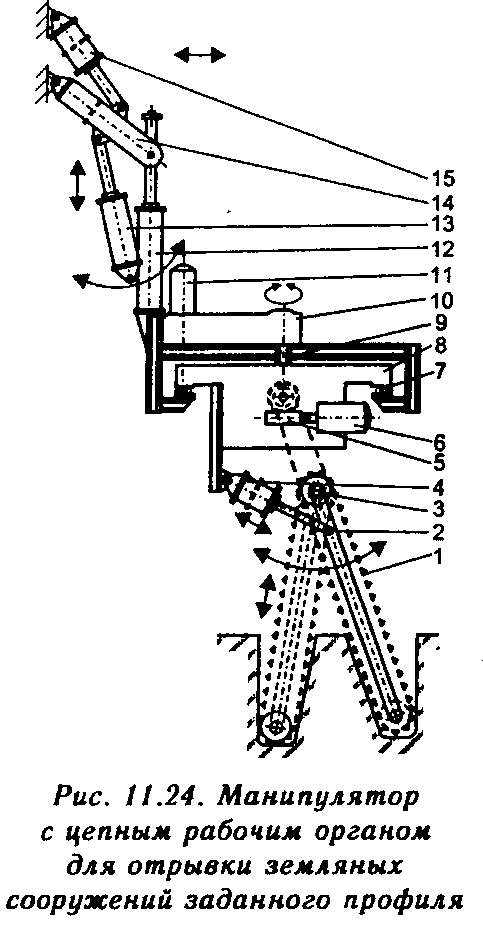

Для решение проблемы отрывки выемок вблизи стен, фундаментов, а также с наклонной осью в вертикальной плоскости, перпендикулярной оси движения машины и различной конфигурации в плане, разработан манипулятор с цепным рабочим органом (рисунок 6.2).

Работа землеройной

машины заключается в следующем. При

отрывке линейно-протяженных выемок

и траншей, землеройная машина работает,

как существующие экскаваторы с цепным

рабочим органом. Для отрывки круглых в

плане выемок с помощью гидропривода

приводится во вращение стол и цепной

рабочий орган. Одновременно с этим

рабочий орган перемещается относительно

с трелы

вниз. В результате этого отрывается

выемка цилиндрической формы. Аналогично

с помощью этого манипулятора осуществляется

отрывка выемок овальной в плане и другой

формы.

трелы

вниз. В результате этого отрывается

выемка цилиндрической формы. Аналогично

с помощью этого манипулятора осуществляется

отрывка выемок овальной в плане и другой

формы.

З

Рисунок 6.2.

Манипулятор с цепным рабочим органом

для отрывки земляных сооружений

заданного профиля

Фотоприемное устройство состоит из трех световодов, расположенных один над другим и разделенных между собой экранами. Каждый световод оканчивается фотодиодом ФД, подключенным на вход усилителя.

Световоды имеют возможность принимать сигнал (луч) из любой точки горизонта в диапазоне 360°. Световоды вырабатывают сигнал отклонения координаты рабочего органа машины от заданной, который после усиления подается на управление положением рабочего органа машины. Веерный луч или плоскость могут быть расположены горизонтально или под заданным углом к горизонту. Бортовое оборудование включает фотоприемное устройство (фотодетектор) и устройство обработки данных. Фотодетектор имеет круговой обзор и устанавливается на штанге.. Точность управления относительно опорной лазерной плоскости зависит от стабильности направления лазерного луча и точности регистрации положения фотоприемника относительно луча. При автоматическом управлении положением рабочих органов выходной сигнал фотоприемного устройства подается в управляющую микроЭВМ.

Рисунок 6.3. Лазерная система задания осей и плоскостей ЛИ — лазерный излучатель; ФПУ — фотоприемное устройство;

1 — лазер; 2 — вращающаяся призма; 3 — привод; 4 — штатив; 5 — аккумулятор СВ — световоды; ШТ — штанга телескопическая; МП — механизм подъема

Еще одно перспективное

направление использование промышленных

роботов связано с выполнением свайных

работ. Применения роботов и создания

на основе сваебойных агрегатов РТК,

оснащенных лазерными системами контроля,

позволяет автоматизировать процесс

забивки свай, их подрезки. В состав

комплекса включается сваебойная

установка, робот для подачи свай и их

подрезки со сменным рабочим органом.

На рисунке 6.4 приведен пример такого

комплекса, оснащенного лазерной системой

контроля. Аппаратура контроля состоит

из лазерного излучателя ЛИ, фотодатчика

ФД и панели контроля ПК. Для задания

проектной оси забивки свай вдоль нее

направляется лазерный луч. На мачте 1

сваебойной установки монтируется

фотодатчик, фиксирующий положение луча

в горизонтальной плоскости. Установка

мачт выполняется в створе луча. При

забивке свай до заданной отметки

фотодатчик размещается на наголовнике

и фиксирует положение луча в вертикальной

плоскости. Если лазерный луч используется

только для задания горизонтального

уровня погружения свай, то в этом случае

его удобно разворачивать в плоскость,

располагая лазерный прибор за

пределами рабочей площадки. Контроль

срезки свай под проектную отметку также

целесообразно проводить при помощи

лазерного прибора, задающего горизонтальную

плоскость. Относительно этой плоскости

и выполняется контроль за положением

рабочего органа 3 установки. Фотодатчик

ФД размещается на рабочем органе.

Информация с фотодатчика поступает в

систему управления комплексом и

используется для установки свай и

рабочего инструмента в заданное

положение.

Рисунок 6.4. Роботизированный комплекс для свайных работ 1 — сваебойная установка; 2 — свая; 3 — рабочий орган; 4 — робот для подачи, установки и подрезки свай; 5 — лазерная система контроля

С помощью лазерного луча задаются разбивочные оси и высотные отметки при забивке и подрезке свай. Кроме того, лазерный луч, развернутый в вертикальную плоскость, позволяет контролировать вертикальность погружения свай и положение направляющей-мачты копра. При сооружении свайных фундаментов лазерное визирование в сочетании с линейными измерениями в направлении разбивочных осей позволяет автоматизировать процесс установки свай в заданное место и их погружения до заданной отметки. Использование лазерной системы в составе РТК позволяет автоматизировать процесс разбивки свайного поля, передвижение оборудования и его ориентирование в новой точке по створу разбивочных осей. Автоматизация процесса погружения свай на основе роботов и лазерных систем позволяет значительно улучшить качество возведения фундаментов, повысить производительность труда и сократить сроки выполнения работ.