МК_Справочник_том_2

.pdf

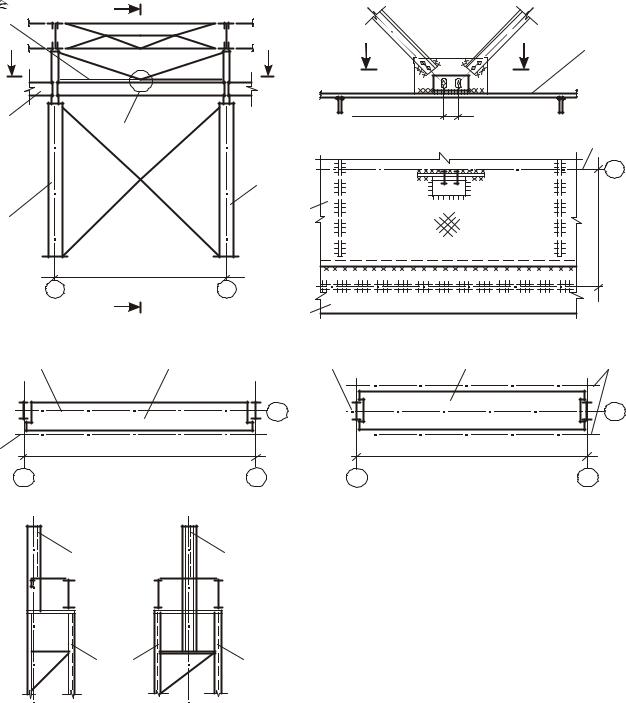

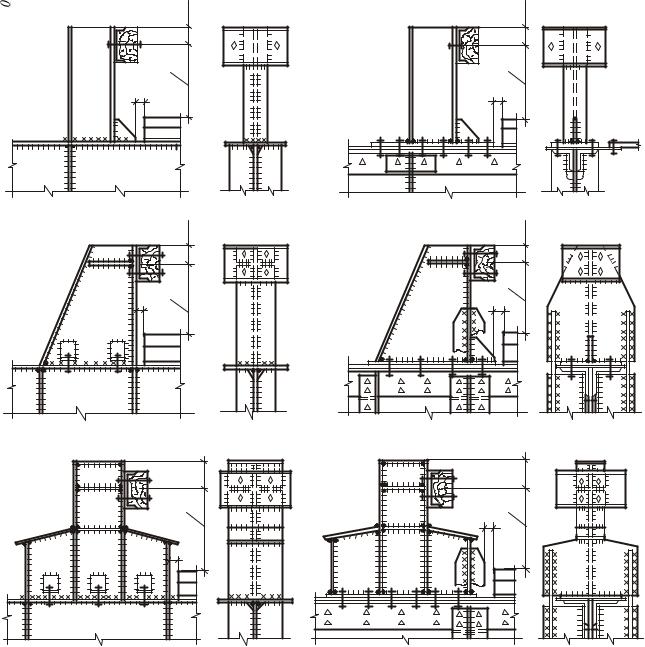

Передачу сил продольного торможения кранов и ветровой нагрузки с торца здания осуществляют в связевой панели (рис.6.30). При этом независимо от конструктивного решения тормозных конструкций и даже при их отсутствии (при пролетах балок 6 м) в связевой панели устанавливают сплошной лист, к которому прикрепляют надкрановые связи (узел À на рис.6.30). Крепление низа подкрановых балок к колоннам в связевой панели показано на рис.6.19, 6.20.

à) |

2 |

|

Óçåë À |

|

|

3 |

|

|

|

|

|

1 |

|

1 |

3 |

3 |

3 |

|

|

||||

|

|

|

|

||

2 |

|

|

овальные отв. |

|

|

óçåë À |

|

50 ×25 |

|

1 |

|

|

|

|

3-3 |

|

|

|

|

1 |

|

|

|

1 |

|

|

3 |

|

|

|

|

|

|

|

6000 èëè 12000

|

|

2 |

|

2 |

|

|

|

|

|

|

|

|

|

1-1 |

|

|

|

|

|

á) |

1 |

3 |

|

â) |

1 |

|

3 |

|

2 |

2 |

|

6000 èëè 12000 |

|

|

|

|

6000 èëè 12000 |

|

|

|

|

2-2 |

|

|

|

|

|

|

|

|

4 |

|

4 |

|

|

|

|

|

|

|

|

|

|

Рис.6.30. Крепления вертикальных связей |

|||||

|

|

|

|

|

по колоннам к тормозному листу |

|

|||

|

|

|

|

à - |

схема вертикальных связей по колоннам; |

||||

|

|

|

|

á - |

крайний ряд; â |

- средний ряд; 1 |

- |

îñè |

|

|

4 |

4 |

4 |

колонн; |

2 - подкрановые балки; 3 |

- |

ëèñò |

||

|

тормозной конструкции; 4 - плоскость верти- |

||||||||

|

|

|

|

||||||

|

|

|

|

кальных связей |

|

|

|

||

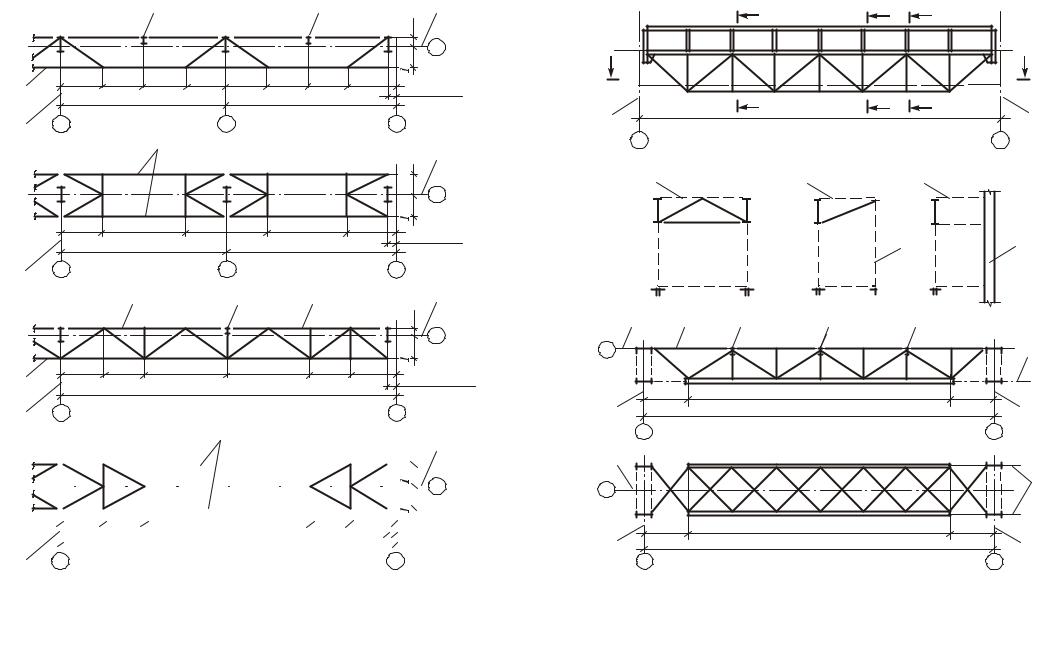

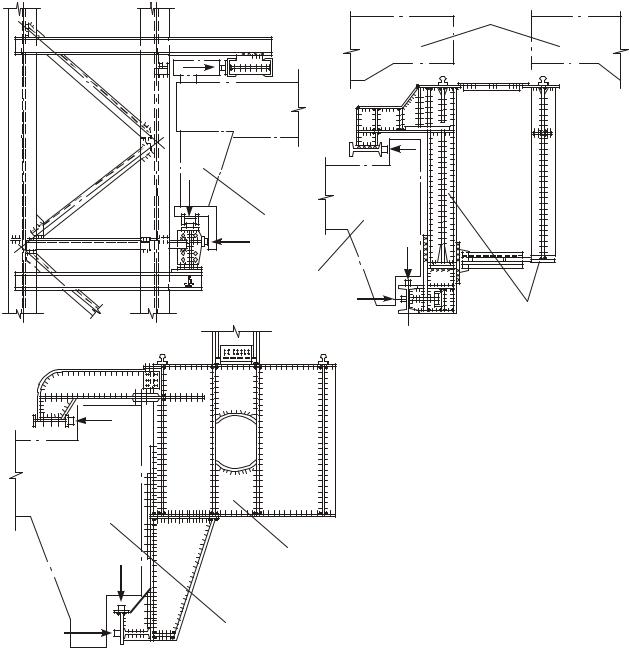

В зданиях с группой режима работы крана 6К−8К при пролете балок 12 м и более следует проектировать горизонтальные связи по нижним поясам балок (рис.6.31). Развязка нижних поясов балок требуется (независимо от группы режима работы крана и пролета балок), если гибкость их превышает 150. Вертикальные связи по балкам предусматривают при блочном монтаже подкрановых конструкций или в случае, когда необходимо обеспечить пространственную работу подкрановых конструкций. Схемы расположения горизонтальных связей по нижним поясам подкрановых ферм и вертикальных связей по балке жесткости приведены на рис.6.32.

141

500 |

1000 |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.6.31. Связи по нижним поясам подкрановых балок |

|||||||||||||||||||||||||||||||

|

ó |

|

|

|

|

|

|

|

|

|

|

|

|

ó по среднему ряду колонн; |

||||||||||||||||||

ó |

ó |

|

|

ó |

|

|

|

|

|

|

|

|

|

|

ó стойка |

|||||||||||||||||

|

фахверка; |

ó вспомогательная ферма |

|

|

|

|

|

|

||||||||||||||||||||||||

× |

× |

6 × |

18 |

Рис.6.32. Связи по подкрановым фермам

ó |

|

ó по среднему ряду; |

ó |

ó |

ó стойка |

фахверка; ó |

ó |

ó ось подкрановой фермы |

142

6.8. ÊРАНОВЫЕ РЕЛЬСЫ, КРЕПЛЕНИЯ, СТЫКИ, УПОРЫ

Для подкрановых путей рекомендуется применять специальные крановые рельсы по ГОСТ 4121-76* или железнодорожные по ГОСТ 7173-54*, ГОСТ 7174-75*. Рекомендуемые типы рельсов под краны различной грузоподъемности приведены в ГОСТах на мостовые краны. При специальных кранах типы рельсов принимаются на основании технологических заданий и по данным заводов-изготовителей кранов. Рекомендуемые типы крановых рельсов приведены в табл.6.21.

Таблица 6.21. Рекомендуемые типы кранового рельса в зависимости от нагрузки на ходовые колеса кранов

Группы режима |

Давление на ходовое |

Тип рельса |

|||||||

|

|

||||||||

работы кранов |

|

колесо, кН |

железнодорожного |

специального |

|||||

|

1Ê-3Ê |

|

До 50 включ. |

Ð43 |

квадрат 50 |

||||

|

|

|

До 300 включ. |

Ð43 |

ÊÐ70 |

||||

|

4Ê-6Ê |

|

Св. 300 до 400 включ. |

Ð50 |

ÊÐ70 |

||||

|

|

|

Ñâ. 400 |

|

|

– |

ÊÐ80 |

||

|

|

|

До 200 включ. |

Ð43 |

ÊÐ70 |

||||

|

|

|

Св. 200 до 350 включ. |

Ð50 |

ÊÐ70 |

||||

|

7Ê-8Ê |

|

Св. 350 до 500 включ. |

– |

ÊÐ100 |

||||

|

|

|

Св. 500 до 800 включ. |

– |

ÊÐ120 |

||||

|

|

|

Ñâ. 800 |

|

|

– |

ÊÐ140 |

||

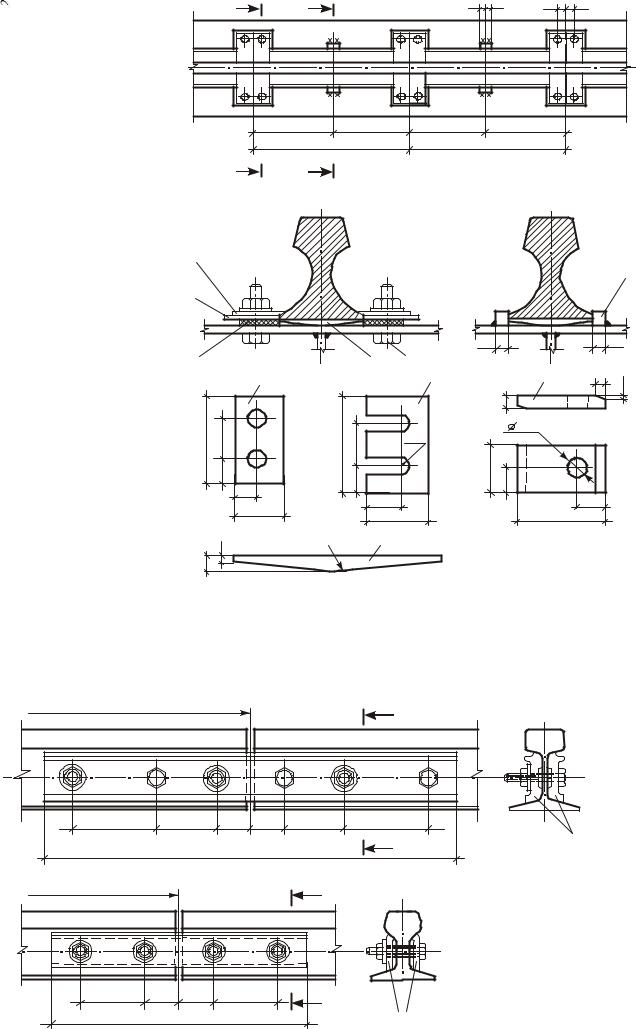

Крепления рельсов к подкрановым |

|

|

|||||||

балкам должны |

áûòü |

разъемными |

|

|

|||||

(подвижными). Крепление железнодо- |

|

|

|||||||

рожных рельсов осуществляется крю- |

1 |

1 |

|||||||

ками из круглых стержней диаметром |

|

1 |

|||||||

24 мм с пружинными шайбами; крюки |

|

||||||||

|

|

||||||||

проходят через отверстия в стенке |

|

|

|||||||

рельса и захватывают кромки верхнего |

2 |

|

|||||||

пояса подкрановой балки (рис.6.33). |

|

|

|||||||

Специальные крановые рельсы крепятся |

|

|

|||||||

посредством |

планок с |

подкладками по |

|

1-1 |

|||||

ГОСТ 24741-81; планки имеют круглые |

1 |

||||||||

|

|||||||||

отверстия и соединяются с балкой бол- |

|

|

|||||||

òàìè |

диаметром |

24 ìì, |

à |

подкладки |

|

|

|||

имеют овальные вырезы, которые по- |

|

|

|||||||

зволяют рихтовать рельс упором подкла- |

|

|

|||||||

док. После рихтовки рельсов плотно |

|

|

|||||||

прижатые к ним подкладки приварива- |

|

|

|||||||

ют к планкам (рис.6.34). |

|

|

|

Рис.6.33. Крепление железнодорожного |

|||||

Наряду |

с креплением |

рельса по |

|||||||

ÃÎÑÒ |

24741-81 |

может |

применяться |

рельса крючьями; 1 – крюк диаметром 24 мм; |

|||||

2 – пружинная шайба |

|||||||||

крепление рельса с помощью скоб, |

|||||||||

|

|

||||||||

прикрепляемых |

íà |

высокопрочных |

|

|

|||||

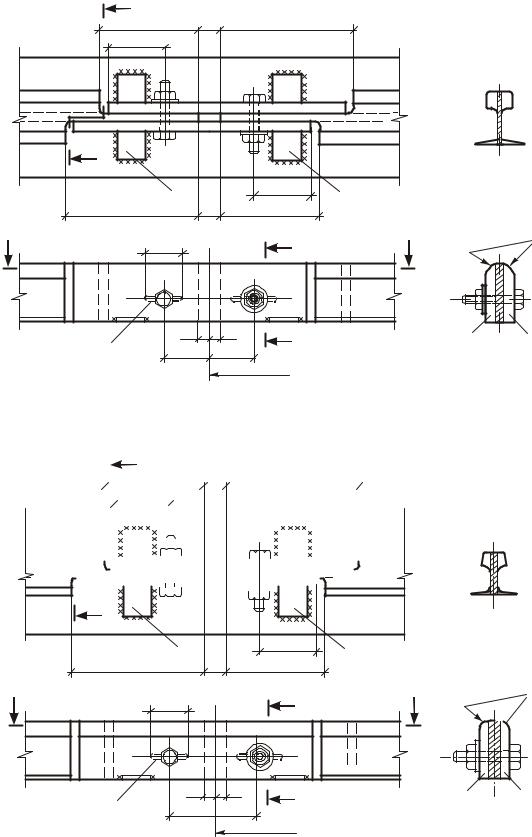

болтах с фигурными планками и клиньями (рис.6.35). Для кранов группы режима работы 7К, 8К возможно крепление рельса (рис.6.36) установкой под него подкладок специального профиля с выпуклой цилиндрической поверхностью, контактирующей с верхним поясом балки в пределах толщины стенки (авторское свидетельство 441384). Расстояние между крюками и планками принимается 750 мм.

143

|

|

|

1 |

|

|

|

1 |

|

85 |

|

|

20 |

65 |

1 |

1 |

|

|

|

|

R15 |

|

|

|

2

1

1

|

|

|

|

|

|

|

1-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

120 |

|

|

|

|

120 |

|

|

|

|

|

|

|

|

2 |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2-2

20 |

20 |

|

115 |

2 |

|

|

|

65 |

|

50 |

2 |

2 |

Рис.6.34. Крепления кранового рельса планками 1 - упорная планка; 2 - прижимная планка

1 |

2 |

3 |

4 |

1 |

|

|

1 |

|

|

25 |

|

|

|

|

|

|

|

|

|

|

|

Возможная рихтовка пути ±20ìì |

|

||||||||

|

|

при следующем наборе клиньев: |

|

|

|||||||

|

|

¹ клина |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Размер Ñ, |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

|

ìì |

|

|

|

|

|

|

|

|

|

|

1-1 |

|

|

|

|

|

|

|

|

|

|

2 |

150 |

150 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1 |

C |

|

|

|

1 |

|

50 |

|

2 |

|

|

|

|

|

|

|

|

|

38 |

|

|

|

|

3 |

70 |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

4 |

|

|

|

|

4 |

|

|

|

|

|

|

|

180 |

|

|

|

|

|

|

|

|

|

|

Рис.6.35. Крепления кранового рельса с помощью скоб 1 - фигурная планка; 2 - скоба; 3 - êëèí; 4 - высокопрочный болт

144

Конструкция стыков рельсов должна обеспечивать плавный переход колес на стыкуемых участках пути. Рекомендуемые конструкции промежуточных (нормальных) стыков показаны на рис.6.37. Железнодорожные рельсы стыкуют с помощью накладок (рис. 6.37 à), используя заводские овальные отверстия. Специальные рельсы стыкуют также с помощью накладок (рис.6.37 á).

В зданиях с группой режимов работы кранов 7К, 8К применяют сварные стыки рельсов. Стыки должны быть расположены на расстоянии не менее 1500 мм от оси колонны. Расстояние между стыками должно быть не менее 6 м.

1 |

2 |

|

30 |

30 |

40 |

40 |

|

375 |

375 |

375 |

|

375 |

|

|

750 |

|

|

750 |

|

|

1 |

2 |

|

|

|

|

|

|

1-1 |

|

|

|

2-2 |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

2 |

|

|

|

|

|

|

|

|

|

|

25 |

|

25 |

1 |

|

4 |

5 |

|

|

|

1 |

|

|

2 |

|

3 |

16 |

|

|

|

R15 |

|

27 |

|

|

|

|

|

|

|

|

30 |

|

70 |

|

|

55 |

|

100 |

|

|

135 |

|||

|

|

105 |

|

|

||

|

|

|

|

|

||

|

R 120 |

|

4 |

|

|

|

Рис.6.36. Крепление кранового рельса с подкладкой 1 – упругая подкладка; 2 – упорная планка; 3 – прижимная

планка; 4 – подрельсовая подкладка; 5 – áîëò Ì24; 6 – óïîð

à) |

ось стыка |

|

|

|

|

1 |

1-1 |

|

|

|

|

|

|

|

|

|

160 |

110 |

60 |

60 |

110 |

160 |

|

|

|

|

790 |

|

|

1 |

накладки |

|

|

|

|

|

|

|

|

á) |

ось стыка |

|

|

|

2 |

2-2 |

|

|

|

|

|

Рис.6.37. Нормальные |

|

120 |

60 60 120 |

|

|

|

стыки рельсов |

2 |

|

à - |

железнодорожных; |

||

|

460 |

|

накладки |

á - |

крановых |

145

Температурные стыки крановых рельсов должны быть размещены в местах сопряжения температурных блоков здания. Конструкции температурных стыков железнодорожных и специальных крановых рельсов показаны на рис.6.38, 6.39. Температурные перемещения крановых рельсов обеспечиваются благодаря продольным овальным отверстиям. Продольные смещения рельсов должны быть ограничены в торцах здания (по концам путей). Величина зазора между концами рельсов и упорами, установленными на подкрановых балках, принимается 50 мм.

|

3 |

1-1 |

|

|

|

|

|

280 |

60 |

380 |

|

|

|

|

150 |

|

|

|

|

|

|

|

|

|

|

3-3 |

|

3 |

|

|

|

|

|

|

|

2 |

|

150 |

установить после |

|

|

|

60 |

280 |

|

|

||

|

380 |

рихтовки рельса |

|

|

||

|

|

|

|

2-2 |

|

|

1 |

110 |

|

2 |

1 |

зачистить |

|

|

|

заподлицо |

||||

|

|

|

||||

|

|

|

|

|

|

с рельсом |

|

30 |

30 |

2 |

|

1 |

1 |

3 |

130 |

130 |

|

|

||

ось температурного |

|

|

||||

|

|

|

|

|

||

|

|

|

|

стыка рельса |

|

|

Рис.6.38. Температурный стык железнодорожного рельса. 1 – накладки; 2 – упорные планки; 3 – продольные овальные отверстия 28×110 только в стенке рельса

|

|

|

3 |

|

|

|

|

|

|

1-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

280 |

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

380 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

150 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

2 |

|

150 |

установить после |

|

|

60 |

280 |

|

||

|

380 |

рихтовки рельса |

|

||

|

|

|

|

|

|

1 |

120 |

|

2 |

1 |

|

|

|

|

|||

3 |

30 |

30 |

2 |

|

1 |

130 |

130 |

ось температурного |

|

||

|

|

|

|

||

|

|

|

стыка рельса |

|

|

3-3

2-2 зачистить заподлицо  с рельсом

с рельсом

1

Рис.6.39. Температурный стык кранового рельса. 1 – накладки; 2 – упорные планки; 3 – продольные овальные отверстия 33×120 только в стенке рельса

146

Упоры для кранов устраивают по концам подкранового пути для фиксации предельного положения кранов. Их располагают в соответствии с технологическим заданием. Для смягчения возможных ударов к передней части упора следует прикреплять деревянный брус на уровне буферов кранового моста (рис.6.40). В зданиях с кранами групп режимов работы 7К, 8К и при кранах грузоподъемностью свыше 100 т, а также при всех кранах с жестким подвесом рекомендуется взамен деревянных брусов установка пружинных буферов железнодорожного типа.

Для сварных балок

à)

1

50

á) |

|

50 |

1 |

Для балок на высокопрочных болтах

1 |

50 |

1 |

50 |

â) |

1 |

50 |

50 1 |

Рис.6.40. Упоры для кранов разной грузоподъемности à – до 30 т (режим 7К) и до 50 т (режим 1К-6К); á – äî 250 ò; â – более 250 т;

1 – размер, принимаемый по данным завода-изготовителя кранов

Нагрузки от удара крана о тупиковый упор определяют по приложению 2 СНиП 2.01.07-85. Расстояние от верха кранового рельса до оси деревянного бруса или буфера принимают в соответствии с данными завода-изготовителя кранов. Ориентировочные расстояния от верха кранового рельса до оси деревянного бруса или буфера упора следующие:

147

Грузоподъемность |

5 |

10 |

15 |

20 |

30 |

50 |

80 è |

|

крана, т |

более |

|||||||

|

|

|

|

|

|

|||

Расстояние, мм |

700 |

725 |

835 |

835 |

1040 |

1060 |

1200 |

6.9. ÎСОБЕННОСТИ ПОДКРАНОВЫХ ПУТЕЙ КОНСОЛЬНЫХ КРАНОВ

Подвижные консольные краны пока не внесены в государственные стандарты, и нагрузки от них определяют по технологическим заданиям и по данным завода-изготовителя кранов. Наиболее употребительны краны грузоподъемностью 1,5; 3; 5; 10 т.

Консольные краны имеют два подкрановых пути: горизонтальный и вертикальный. Расчет и конструирование этих путей практически не отличаются от расчета и конструирования сплошных подкрановых балок под мостовые краны. На рис.6.41 показаны примеры крепления подкрановых путей консольного крана к колонне, к блоку подкрановых балок по среднему ряду колонн большого производственного здания и к подкраново-подстропильной конструкции.

à) |

á) |

1 |

|

2 |

|

|

2 |

|

|

|

3 |

â) |

|

|

|

|

Рис.6.41. Крепление консольных |

||

|

|

|

|

кранов |

|

|

à - |

к колонне; |

|

|

|

á - |

к блоку подкрановых балок; |

|

|

|

â - |

к подкраново-подстропильной |

|

|

|

|

- |

конструкции; |

|

4 |

1 |

мостовой кран; |

|

|

2 |

- |

консольный кран; |

|

|

|

|||

|

|

3 |

- |

подкрановая балка; |

|

|

4 |

- подкраново-подстропильная |

|

5 |

|

|

- |

ферма; |

|

5 |

консольный кран |

||

|

|

|||

148

6.10. ÏУТИ ПОДВЕСНОГО ПОДЪЕМНО-ТРАНСПОРТНОГО ОБОРУДОВАНИЯ

Подвесные пути устраивают в производственных зданиях для передвижения по ним электрических или ручных кранов, талей и кошек. Эти пути выполняют обычно из прокатных двутавров типа Ì ïî ÃÎÑÒ 19425-74* è ïî ÒÓ 14-2-427-80.

Пути подвесного подъемно-транспортного оборудования как правило подвешены к несущим конструкциям покрытия или перекрытия. Наиболее распространенные подвесные подъемно-транспортные устройства регламентированы ГОСТ 789093 и ГОСТ 22584-88*. Применяются также краны и тали, изготовляемые по техни- ческим условиям.

Нагрузки на пути подвесного подъемно-транспортного оборудования принимают в соответствии с технологическими заданиями по данным соответствующих стандартов и нормалей заводов-изготовителей оборудования.

Балки путей подвесного подъемно-транспортного оборудования выполняются по неразрезной схеме с устройством сварных монтажных стыков вне опор. Подвесные пути наиболее часто применяются при шаге стропильных ферм (балок) 6 м. Для такого шага ферм разработаны типовые конструкции.

6.11. ÒИПОВЫЕ ПОДКРАНОВЫЕ КОНСТРУКЦИИ

Типовые подкрановые балки и балки путей подвесного транспорта разработаны применительно к мостовым электрическим кранам общего назначения, мостовым ручным кранам, некоторым мостовым кранам специального назначения объектов черной металлургии, а также подвесному транспорту. Типовые подкрановые балки могут применяться в отапливаемых и неотапливаемых производственных зданиях,

àтакже на открытых крановых эстакадах.

Âразработанных сериях даются указания по их применению, приведены схемы крановых нагрузок, ключи для выбора марок балок, сортаменты балок, чертежи общих видов и узлов подкрановых балок и тормозных конструкций, указания по назначению марок стали и данные для заказа стали. Ключи для выбора марок балок составлены исходя из расчета на два крана одинаковой грузоподъемности. При расположении на крановых путях только одного крана или двух кранов разной грузоподъемности или нестандартных кранов рекомендуется определять рас- четные усилия, действующие на балки, и по ним подбирать марки типовых серий.

Среди разработанных в свое время типовых подкрановых балок могут быть упомянуты некоторые из них. Серия 1.426.2-7 включает шесть выпусков, охватывающих разрезные и неразрезные балки при шаге колонн 6 и 12 м для зданий про-

летами 9, 12, 18, 24, 30 и 36 м, оборудованных кранами грузоподъемностью 1–5, 5–20, 20–80 è 80–500 т и возводимых в различных климатических районах. Серия 1.426-6 содержит балки путей подвесного транспорта в виде двух выпусков: с несущими балками пролетом 3–6 м под подвесные краны, тали и кошки грузоподъемностью до 8 т и с балками пролетом 12 м под подвесные краны и тали грузоподъемностью до 10 т для разнообразных климатических районов и условий эксплуатации. В серии 1.426.2-5 разработаны подкрановые балки объектов черной металлургии пролетом 12 и 24 м под краны специального назначения грузоподъемностью от 15 до 450 т групп режимов работы 7К и 8К, а также для зданий различного назначения и условий эксплуатации пролетами от 18 до 36 м.

149

ГЛАВА 7

ПОКРЫТИЯ

7.1. ÎБЩИЕ ПОЛОЖЕНИЯ

Стальные конструкции покрытий в общем случае состоят из следующих элементов: стропильных конструкций; подстропильных конструкций; прогонов (в покрытиях с прогонным решением); фонарных конструкций; связей. Стропильные конструкции проектируют, главным образом в виде стропильных ферм. Стропильные конструкции балочного типа обычно требуют большей затраты металла и поэтому к применению допускаются:

∙в зданиях с каркасом из несущих сплошностенчатых рам при пролетах шириной до 24 м;

∙при ограниченной высоте покрытия (до 1,5 м);

∙при малой величине перекрываемого пролета.

Стропильные конструкции из тонкостенных балок с отношением высоты стенки к толщине 250–500 можно применять при пролетах до 30 м.

Покрытия типа структур могут использоваться для зданий павильонного типа при отсутствии значительных сосредоточенных нагрузок на покрытия. При этом необходимо учитывать их повышенную стоимость по сравнению с плоскостными конструкциями.

Подстропильные конструкции следует проектировать в виде стержневых систем. Применение балок возможно при их длине до 12 м и малой высоте стропильных ферм на опоре (например при опирании на колонны в уровне верхнего пояса), а также при комплектации со стропильными конструкциями балочного типа.

Прогоны являются необходимым элементом покрытия в сочетании с легкими ограждающими конструкциями (кровля по стальному оцинкованному настилу, экструзионным плитам, из асбестоцементных волнистых листов и др.).

Фонарные конструкции – фонари световые, светоаэрационные, аэрационные рекомендуется применять типовые. Фонари индивидуальной проектировки допускаются только в технически обоснованных случаях. Соответствующий тип фонаря принимают в зависимости от характера производства.

Связи покрытий должны обеспечивать: устойчивость отдельных конструкций и их элементов; восприятие передаваемых на них ветровых, сейсмических, крановых и других нагрузок; удобные и надежные условия монтажа конструкций; пространственную жесткость и неизменяемость каркаса здания.

Все заводские соединения составных элементов конструкций покрытий надлежит выполнять сварными с применением полуавтоматической и автоматической сварки. Монтажные соединения рекомендуется осуществлять на болтах, в том числе высокопрочных.

Разработка проектной документации всех элементов покрытий требует повышенного контроля за соответствием расчетных предпосылок, положенных в основу проекта, фактическому исполнению конструкций в рабочих чертежах и в натуре (шарнирное или жесткое опирание, разрезность или неразрезность конструкции, меры антикоррозийной защиты, выполнение других требований СНиП и нормативных документов).

При проектировании покрытий зданий, строительные параметры, нагрузки и районы строительства которых соответствуют принятым в действующих сериях

150