- •1. Основные задачи и требования

- •2. Обзор конструкций редукторов

- •2.1. Зубчатые редукторы

- •2.2. Червячные редукторы

- •3. Эскизная компоновка редуктора

- •3.1. Первый этап эскизной компоновки

- •3.1.1. Построение колес передачи

- •3.1.2. Расстояние между деталями передач

- •3.1.3. Предварительные размеры валов

- •3.1.4. Опоры валов

- •3.1.5. Примеры эскизной компоновки редукторов

- •3.2. Второй этап эскизной компоновки

- •3.2.1. Конструирование зубчатых, червячных колес

- •3.2.2. Установка колес на валах

- •3.2.3. Регулирование осевого положения колес

- •3.2.4. Конструирование опор валов

- •3.2.5. Конструирование валов

- •3.2.6. Конструирование корпуса

- •4. Оценка технического уровня

- •5. Оформление конструкторской

- •5.1. Пояснительная записка

- •5.2. Графическая часть проекта

- •6. Организация работы над проектом

- •Манжеты резиновые армированные для валов (гост 8752-79), мм

3.2.4. Конструирование опор валов

Конструкция опор (подшипниковых узлов) валов зависит от типа подшипников, схемы их установки, вида зацепления колес и способа смазывания подшипников и колес.

Основным изделием подшипникового узла является подшипник. Помимо этого комплект деталей узла может включать: детали крепления колец подшипников на валу и в корпусе; крышки и компенсаторные кольца; стаканы; уплотнения (наружные и внутренние); регулирующие устройства.

Рекомендации по выбору типа подшипников и схемы их установки даны в п. 3.1.4.

Выбор посадок подшипников. Посадка подшипников зависит от режима работы подшипника и вида нагружения кольца; размера, направления и характера нагрузок; типа и размера подшипника; условий эксплуатации.

В редукторах применяются два вида нагружения колец: местноеициркуляционное.

Местное нагружение- кольцо не вращается относительно нагрузки. В редукторах это наружные кольца (исключение составляют подшипники сателлитов планетарных передач). Сопряжение наружного кольца подшипника с отверстием в корпусе или корпусной детали (стакан, крышка) выполняется по переходной посадке, дающей весьма малый натяг или небольшой зазор, позволяющий кольцу при работе несколько проворачиваться относительно своего посадочного места. Благодаря этому в работе участвует не ограниченный участок кольца, а вся дорожка качения.

Циркуляционное нагружение- кольцо вращается относительно внешней нагрузки. В редукторах - это внутренние кольца. Сопряжение их с валами выполняется по неподвижным подшипниковым посадкам. Торцовые поверхности колец подшипника являются базирующими и определяют его положение на валу или в корпусе. Для правильной установки подшипник следует довести до упора в буртик вала.

Подшипники являются изделием, не подлежащим в процессе сборки дополнительной доводке. Поэтому посадки подшипников выполняют на валы в системе отверстия, а в корпус - в системе вала. Для редукторов общего назначения, как правило, выбираются подшипники класса точности 0. В этом случае поле допуска вала для внутреннего кольца подшипника при циркуляционном нагружении: для шариковых – js6, k6; для роликовых –k6, m6. Поле допуска отверстия для наружного кольца шариковых и роликовых подшипников при местном нагружении –H7.

Крепление колец подшипников на валу и в корпусе.При выборе способа крепления колец подшипника следует учитывать схему установки подшипников, тип опоры (фиксирующая или плавающая), величину осевой нагрузки, способ регулирования подшипников и колес, тип и характер посадки подшипников, частоту вращения вала, размеры и конструкцию узла в целом. В каждом частном случае принятому способу крепления внутреннего кольца могут соответствовать различные способы крепления наружного кольца, и наоборот.

Схема осевого виксирования вала в одной опоре одним или двумя подшипниками(см. рис. 3.12).

Внутренние кольцаобеих опор закрепляют на валу с двух сторон: с одной стороны буртиком вала, с другой — одним из способов крепления различными крепежными деталями:

упорным пружинным кольцом (рис. 3.26, б),

которое закладывается в разведенном

состоянии в кольцевую канавку на валу;

между подшипником и упорным кольцом 1

рекомендуется ставить компенсаторное

кольцо, которое улучшает контакт

подшипника с упорным кольцом; крепление

применяется при ограниченных частотах

и значительных осевых нагрузках. Размеры

стандартных колец и канавок даны в

приложении 12;

круглой шлицевой гайкой и стопорной многолапчатой шайбой (рис. 3.26, в), внутренняя лапка которой входит в паз вала, а одна из наружных отгибается в прорезь гайки; это надежный, но сравнительно дорогой способ, применять который рекомендуется при значительных осевых нагрузках. Размеры гаек и шайб даны в приложениях 4 и 5;

концевой шайбой (рис. 3.26, г), которая крепится к торцу вала винтом по оси вала и стопорным штифтом (или двумя винтами вне оси вала). Это надежный и достаточно простой способ. Размеры деталей крепления даны в приложении 13.

Наружные кольцафиксирующих опор закрепляют в корпусе с двух сторон:

закладной или привертной крышкой и уступом в корпусе (рис. 3.27, а, г);

привертной крышкой и уступом в стакане (рис. 3.27, б);

пружинным стопорным кольцом и уступом в корпусе (рис. 3.27, в).

Наружные кольца плавающих опор в корпусе не закрепляют.

Схема осевого фиксирования вала в двух опорах по варианту враспор(см. рис. 3.13,а).

Внутренние кольцаподшипников в

обеих опорах устанавливают на вал с

натягом до упора в буртик без дополнительного

крепления с противоположной стороны

(рис. 3.28,а). При недостаточной высоте

буртика его функции выполняют распорные

втулки.

Наружные кольцаподшипников в обеих опорах устанавливаются в корпус с односторонней фиксацией упором в торец крышки или компенсаторного кольца.

Схема осевого фиксирования вала в двух опорах по варианту врастяжку(см. рис. 3.13,б).

Внутреннее кольцо одного подшипника упирается в регулировочную гайку, при этом его посадка для возможности перемещения по валу не ослабляется; внутреннее кольцо другого подшипника упирается в буртик вала (рис. 3.28,б) или торцы других деталей, например, мазеудерживающих колец, маслоотбойных шайб и т. п., устанавливаемых на нем.

Наружные кольца подшипников упираются

широкими торцами в буртик отверстия

стакана или корпуса.

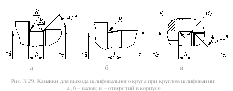

Конструктивное оформление посадочных

мест.Шероховатость посадочных

поверхностей в местах установки

подшипника на валу и в корпусе должна

соответствоватьRa

= 0,4…1,6 мкм. Такую шероховатость

экономически целесообразно получать

шлифованием. Для выхода шлифовальных

кругов выполняются канавки (рис. 3.29) на

поверхности вала и отверстия.

Размеры канавок приведены в табл. 3.4. Канавки на валах вызывают повышенную концентрацию напряжений и понижают прочность валов при переменных напряжениях. Поэтому канавки выполняют, как правило, на валах, обладающих большим запасом прочности. Такими валами, в частности, являются валы редукторов и коробок передач.

Таблица 3.4

Размеры канавок для выхода шлифовального круга

(обозначения по рис. 3.29), мм

|

d |

b |

d1 |

d2 |

R |

R1 |

|

Свыше 10 до 50 Свыше 50 до 100 Свыше 100 |

3 5 8 |

d – 0,5 d – 0,5 d – 1,0 |

d + 0,5 d + 0,5 d + 1,0 |

1,0 1,6 2,0 |

0,5 0,5 1,0 |

Меньшую концентрацию напряжений дает выполнение переходной поверхности вала галтелью постоянного радиуса. Поэтому такая форма переходной поверхности применяется только при высокой напряженности вала.

При проектировании подшипникового узла контакт смежных cподшипником деталей необходимо предусматривать только по торцам подшипниковых колец, на высоте буртика. Другие поверхности смежных деталей должны отстоять от торцов колец для всех типов подшипников (кроме конических роликовых) не менее чем наn= 2...3 мм (рис. 3.30,а).

Особенностью конструкции конического

роликового подшипника является то, что

сепаратор выступает за пределы наружного

кольца. Это следует учитывать при

установке смежных с подшипниками

деталей, например шлицевых гаек (рис.

3.30, б), или при установке двух рядом

расположенных подшипников (рис. 3.30,в).

Смежная деталь должна отстоять от торца

наружного кольца конического

роликоподшипника на расстоянииm= 4...6 мм.

Чтобы цилиндрические поверхности смежных деталей не касались сепаратора, высоты h1иh2не должны превышать величин:

h1 = 0,1(D – d); h2 = 0,05(D – d).

Именно поэтому в очень распространенном креплении конического подшипника шлицевой гайкой (см. рис. 3.30, б) между торцами ввнутреннего кольца подшипника и гайки устанавливают дистанционную втулку 1. Примерно половиной своей длины втулка 1 заходит на вал диаметромd, выполненный под установку подшипника, а оставшейся длиной перекрывает канавку для выхода инструмента при нарезании резьбы.

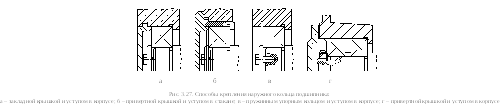

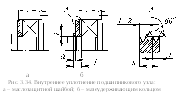

Крышки подшипниковых узлов. Для герметизации подшипниковых узлов редуктора, осевой фиксации подшипников и восприятия осевых нагрузок применяются крышки. Крышки подшипников изготовляют, как правило, из чугуна СЧ 15. В малогабаритных редукторах при небольших осевых нагрузках наряду с чугуном можно применять низкоуглеродистые стали и синтетические материалы, а при ограничении массы редуктора – легкие сплавы. Крышки конструируютпривертнымиизакладными, глухими и с отверстиями для выхода выступающего конца вала.

Привертные крышки(рис. 3.31,а)

применяются в неразъемных корпусах

редукторов для подшипниковых узлов

валов; могут также применяться и в

редукторах с разъемными корпусами.

Форма крышки зависит от конструкции

опоры вала.

Если крышка подшипника выполнена с отверстием для прохода вала (рис. 3.31, б), то в нее встраивается манжетное уплотнение.

Определяющим при конструировании крышки является диаметр Dотверстия в корпусе под подшипник. Основной базовой поверхностью крышки является ее фланец, поэтому центрирующий поясок делают коротким, чтобы он не препятствовал установке фланца по торцу корпуса. Основные конструктивные параметры крышек даны в табл. 3.5 в зависимости от диаметраD.

Толщина стенки крышки определяется технологическими возможностями литья и принимается в зависимости от диаметраDнаружного кольца подшипника.

Для предотвращения просачивания масла между фланцами и корпусом устанавливаются прокладки из технического картона или паронита.

Таблица 3.5

Размеры конструктивных элементов крышек

|

Параметры |

Диаметр D отверстия в корпусе под подшипник, мм | ||

|

50…62 |

63…95 |

100…145 | |

|

Толщина δ стенки; |

5 |

6 |

7 |

|

Толщина δ1 центрирующего пояска |

(0,9…1,0)δ | ||

|

Толщина δ2 фланца |

≈ 1,2δ | ||

|

Длина l центрирующего пояска при- вертной крышки |

(1,2…1,5)b | ||

|

Диаметр d винтов крепления |

6 |

8 |

10 |

|

Число z винтов крепления |

4 |

6 | |

|

Расстояние c от поверхности отверстия в корпусе до оси винта |

≈ d | ||

|

Диаметр Dф фланца крышки |

D + (4,0…4,4)d | ||

|

Длина l1 центрирующего пояска закладной крышки |

≈ 2,5b | ||

|

Ширина s выступа |

(0,9…1,0)δ | ||

|

Высота t выступа |

≈ 0,5s | ||

|

Диаметр dр резьбы регулировочного винта |

М16×1 |

М52×1,5 |

М85×2 |

|

Толщина h резьбовой части крышки |

14 |

16 |

20 |

|

О б о з н а ч е н и я: b – ширина канавки (см. табл. 3.4) | |||

При небольшом межосевом расстоянии

фланцы двух крышек подшипников могут

перекрывать друг друга. Тогда у обеих

крышек они срезаются на размер до

диаметра D крышки. Зазор между срезами

оставляется в пределах 1...2 мм (рис. 3.32).

Закладные крышки (см. рис. 3.31,в, г, д) подшипниковых опор не требуют специального крепления к корпусу резьбовыми деталями. Они удерживаются кольцевым выступом, для которого в корпусе протачивается канавка. В связи с этим отпадает надобность в крепежных отверстиях в крышках, резьбовых отверстиях в корпусе, а также винтах. Однако их можно применять только в корпусе, имеющем плоскость разъема по осям валов.

Наружный диаметр крышек выполняется для удерживания смазки по допуску h8. Сопряжение кольцевого выступа (по ширине) с канавкой в корпусе должно соответствовать посадкеН11/h11. Толщина стенкипринимается, как и для привертных крышек (см. табл. 3.5).

С целью повышения прочности резьбы

закладная крышка с резьбовым отверстием

под регулировочный винт (см. рис. 3.31, г)

изготавливается из стали.

При конструировании узлов подшипников качения не всегда обязательно разрабатывать конструкцию крышек, их можно принимать как готовые комплектующие изделия по ГОСТ 18511—73, ГОСТ 18514—73, ГОСТ 11641—73.

Уплотнительные устройства.Применяются для предотвращения вытекания смазочного материала из подшипниковых узлов, а также защиты их от попадания пыли, грязи и влаги. В зависимости от места установки в подшипниковом узле уплотнения делятся на две группы:наружные- устанавливаются в крышках ивнутренние – устанавливаются с внутренней стороны подшипниковых узлов.

Наружные уплотнения. Наиболее часто применяются манжетные армированные уплотнения из синтетической резины. Они предназначены для работы в минеральных маслах, пластичных смазках при низких и средних скоростяхv≤ 10 м/с, при избыточном давлении до 50 МПа. Допускаемая температура до 120 °С и кратковременно (не более 2 ч) до 130 °С.

Манжета (рис. 3.33, приложение 3) состоит из корпуса 2, изготовленного из бензомаслостойкой резины, каркаса 3, представляющего собой стальное кольцо Г- образного сечения, и браслетной пружины 1. Каркас придает корпусу манжеты жесткость и может находиться внутри корпуса или на поверхности. Браслетная пружина стягивает уплотняющую часть манжеты. Благодаря этому образуется рабочая кромка манжеты, плотно охватывающая поверхность вала. Нормальная работа манжеты возможна лишь при смазывании трущихся поверхностей.

Манжету устанавливают в крышку подшипника или корпуса редуктора таким образом, чтобы браслетная пружина была обращена вовнутрь корпуса. Отверстие в крышке подшипника под манжету выполняют с допуском по H8с шероховатостьюRа= 3,2 мкм. Центрирующий поясок крышки выполняют с допуском поh8.

Внутренние уплотнения. При расположении рядом с подшипником шестерни или червяка, наружный диаметр которой меньше наружного диаметра подшипника, выжимаемое из зацепления масло обильным потоком выбрасывается в подшипник. Если подшипник необходимо защищать от излишнего количества масла, применяют внутреннее уплотнение в виде маслозащитных шайб (рис. 3.34,а). Толщина шайбы 1,2...2,0 мм, зазор между корпусом и наружным диаметром шайбы 0,2...0,6 мм.

В случае применения пластичной смазки

подшипниковые узлы должны быть изолированы

от внутренней полости во избежание

вымывания пластичной смазки жидкостной,

применяемой для смазывания зацепления.

С этой целью мазеудерживающее кольцо

(рис. 3.34, б) устанавливают с внутренней

стороны корпуса редуктора так, чтобы

гребенка наружного диаметра выходила

за торец подшипникового гнезда на 1...2

мм; зазор между наружной поверхностью

кольца и корпусом или стаканом равен

приблизительно 0,2 мм;s= 6...9 мм;t= 2...3 мм. Размерrравен высоте бурта вала. Размерыlиaвыбирают из условий

конструкции.

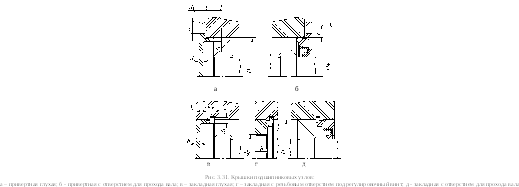

Стаканы. В целях облегчения сборки и регулировки подшипников или сборки редуктора в целом подшипниковые узлы конструируют со стаканами. В зависимости от схемы расположения подшипников стаканы конструируют по одному из вариантов, представленных на рис. 3.35,а,б,в.

Стаканы обычно выполняют из чугуна

марки СЧ 15, реже из стали. Толщину стенки

стаканов принимают в зависимости от диаметраDотверстия стакана под подшипник (табл.

3.6).

У торцов наружной цилиндрической поверхности и отверстия стакана выполняют фаски для удобства его установки в корпус и монтажа подшипников. Чтобы торец фланца стакана и торец корпуса сопрягались по плоскости, в углу на наружной поверхности стакана выполняют канавку такого же профиля и размеров, как для крышек (см. табл. 3.4).

Иногда на наружной поверхности стакана делают канавку для уменьшения длины посадочного участка. Занижение принимают 1,0 мм на диаметр.

Длину посадочных участков берут равной ширине кольца подшипника. Канавки в отверстиях стаканов делать не следует, поскольку их выполнять сложнее, чем на наружной поверхности. Кроме того, они затрудняют установку подшипников.

Часто в процессе сборки требуется перемещать стакан в осевом направлении. В этом случае применяют посадку Н7/k6. Если стакан при сборке не перемещают, то его наружный диаметр сопрягается с корпусом по посадкеH7/jS6.