- •1. Основные задачи и требования

- •2. Обзор конструкций редукторов

- •2.1. Зубчатые редукторы

- •2.2. Червячные редукторы

- •3. Эскизная компоновка редуктора

- •3.1. Первый этап эскизной компоновки

- •3.1.1. Построение колес передачи

- •3.1.2. Расстояние между деталями передач

- •3.1.3. Предварительные размеры валов

- •3.1.4. Опоры валов

- •3.1.5. Примеры эскизной компоновки редукторов

- •3.2. Второй этап эскизной компоновки

- •3.2.1. Конструирование зубчатых, червячных колес

- •3.2.2. Установка колес на валах

- •3.2.3. Регулирование осевого положения колес

- •3.2.4. Конструирование опор валов

- •3.2.5. Конструирование валов

- •3.2.6. Конструирование корпуса

- •4. Оценка технического уровня

- •5. Оформление конструкторской

- •5.1. Пояснительная записка

- •5.2. Графическая часть проекта

- •6. Организация работы над проектом

- •Манжеты резиновые армированные для валов (гост 8752-79), мм

3.2.6. Конструирование корпуса

Корпусные детали изготавливают, как правило, литьем из серого чугуна или силумина. Сварные корпуса применяются в редких случаях при единичном производстве.

Литой корпус должен удовлетворять требованиям, предъявляемым к литью по форме переходов, конструктивным и технологическим уклонам. Конструкция корпусных деталей существенно зависит от технологии механической обработки, которая включает три основные операции: обработку плоскостей, обработку крупных и точных отверстий и обработку мелких отверстий.

При обработке плоскостей деталей должен обеспечиваться свободный проход инструмента. Обрабатываемые поверхности должны располагаться в одной плоскости или под углом 900, 1800одна к другой.

Крупные точные отверстия, получаемые растачиванием, следует выполнять одного диаметра (особенно отверстия, расположенные соосно). Ряд диаметров мелких отверстий, расположенных на одной стороне, необходимо сокращать.

Поверхность деталей на входе и выходе сверла должна быть перпендикулярной к оси сверла (во избежание его поломок).

Все отверстия (гладкие и резьбовые) желательно выполнять сквозными. Резьбовые отверстия должны иметь со стороны входа метчика фаску для лучшего центрирования последнего. Оси всех отверстий следует располагать перпендикулярно базовой поверхности детали. Длину гладкого отверстия следует выполнять не более трех диаметров, а резьбового отверстия – не более двух диаметров.

Корпусная деталь имеет сложную пространственную форму, образованную из стенок, бобышек, фланцев, ребер и других элементов. Размеры корпусов определяются числом и размерами размещенных в них деталей, относительным их расположением и величиной зазоров между ними. Ориентировочно размеры корпуса определялись при составлении компоновочной схемы. Теперь следует уточнить их.

По конструктивному оформлению корпуса бывают разъемные и неразъемные. Разъем корпуса обычно выполняется в плоскости осей валов. Поэтому в многоступенчатых редукторах оси валов располагают в одной плоскости. Плоскость разъема для удобства обработки располагается параллельно плоскости основания. Верхняя поверхность крышки, служащая технологической базой для обработки плоскости разъема, также выполняется горизонтальной.

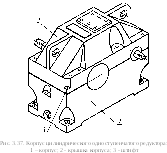

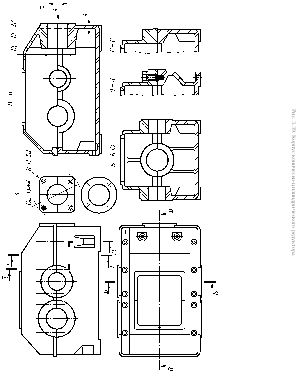

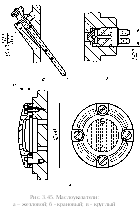

Корпуса современных редукторов (рис. 3.37) очерчиваются плоскими поверхностями, все выступающие элементы (например, бобышки подшипниковых гнезд, ребра жесткости) устранены с наружных поверхностей и введены внутрь корпуса, лапы под фундаментные болты не выступают за габариты корпуса, проушины для подъема и транспортировки редуктора отлиты заодно с корпусом. Описанная конструкция корпуса соответствует современным требованиям технической эстетики, однако обладает и недостатками: большая масса; увеличение трудоемкости формовки; большая трудность внутренней очистки и окраски.

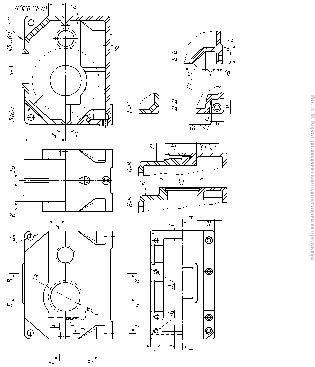

Корпуса цилиндрических редукторов(рис. 3.38) для удобства сборки выполняются

разъемными. Размеры элементов корпуса

и крышки принимаются по табл. 3.11.

Для соединения корпуса и крышки редуктора по всему контуру плоскости разъема выполняются специальные фланцы. На коротких боковых сторонах фланцы располагаются внутрь от стенки корпуса. На длинных продольных сторонах редуктора фланцы корпуса располагаются внутрь от стенки корпуса, а фланцы крышки — снаружи. Фланцы объединяются с приливами (бобышками) для подшипников. Их размеры определяются диаметром Dотверстия под подшипник и конструкцией крышки подшипника. Наружные торцы бобышек, расположенные на внешних боковых стенках редуктора, для удобства обработки располагаются в одной плоскости. Длина гнезд определяется конструктивно из условия размещения комплекта подшипников с крышками и может быть разной для разных валов.

Крышка фиксируется относительно корпуса штифтами. Штифты

Таблица 3.11

Соотношения размеров основных элементов корпуса из чугуна

|

Параметры элементов корпуса |

Соотношение размеров, мм |

|

Толщина стенки корпуса и крышки редуктора: во всех случаях, одноступенчатого цилиндрического, одноступенчатого конического, одноступенчатого червячного, двухступенчатого |

= 0,025 а + 1; 1 = 0,02 а + 1 = 0,05 Re + 1; 1 = 0,04 Re + 1 = 0,04 а + 2; 1 = 0,032 а + 2 = 0,025 аТ + 3; 1 = 0,02 аТ + 3 |

|

Толщина соединительного фланца корпуса |

b = 1,5 |

|

Толщина соединительного фланца крышки корпуса |

b1 = 1,5 1 |

|

Ширина соединительных фланцев корпуса и крышки |

l = (2…2,2) |

|

Толщина фланца крышки подшипниковой бобышки |

b2 = 2 d1 |

|

Ширина фланца подшипниковой бобышки: крепление винтом с шестигранной головкой, крепление винтом с цилиндрической головкой |

K = 2,7 d1 K = 2,2 d1 |

|

Диаметр прилива (бобышки) для подшипников: с привертной крышкой, с закладной крышкой |

Dб = Dк + (4…5) Dб = 1,25 D + 10 |

|

Координата оси отверстия под винт фланца: с шестигранной головкой, с цилиндрической головкой |

C = 1,2 d1 C = 0,5 K |

|

Толщина лапы (фланца) основания корпуса |

b3 = 2,35 |

|

Ширина опорной поверхности лапы |

l1 = 2,4 d + 1,5 |

|

Диаметр винтов (болтов): фундаментных (4 шт.),

подшипниковой бобышки, соединительных фланцев корпуса и крышки, крышки подшипника |

d = (0,03…0,036) аТ + 12 d = 0,072Re + 12 d1 = (0,7…0,75) d d2 = (0,5…0,6) d d3 =0,6 d1 |

|

Диаметр штифтов |

dшт = (0,7…0,8) d2 |

|

Высота ниши |

h = 2,5 (d +) |

|

Глубина ниши |

n = 2,4 d |

|

Толщина проушины |

S = 2 1 |

|

Диаметр отверстия проушины |

dп = 3 1 |

|

Т – вращающий момент на тихоходном валу; а – межосевое расстояние; аТ - межосевое расстояние тихоходной ступени; Re – внешнее конусное расстояние; Dк – диаметр крышки подшипника; D = диаметр наружного кольца подшипника | |

предотвращают взаимное смещение деталей при растачивании отверстий под подшипники. Обычно применяются два конических штифта (табл. 3.12), которые устанавливаются по срезам углов крышки (см. рис. 3.37).

Таблица 3.12

Штифты конические (ГОСТ 3129-70), мм

|

| ||||

|

d |

6 |

8 |

10 |

12 |

|

c |

1,0 |

1,2 |

1,6 |

1,6 |

|

l |

20…40 |

25…50 |

30…60 |

35…70 |

|

П р и м е ч а н и я: 1. Ряд длин l: 20; 25; 30; 36; 40; 45: 50: 55; 60; 65; 70. 2. Рекомендуемый материал - сталь 45, 15, А12. | ||||

Для соединения крышки с корпусом используются винты с наружной шестигранной головкой (табл. 3.13) или (предпочтительнее) винты с цилиндрической головкой и внутренним шестигранником (табл. 3.14). В последнем случае получается наименьшая ширина фланца. Винт заворачивается в резьбовое отверстие корпуса. Болты крепления крышки корпуса располагаются только по продольным сторонам в районе бобышек, максимально близко к отверстию под подшипник. Болт, расположенный между отверстиями под подшипник, размещается посередине между этими отверстиями. Другие болты крепления размещаются так, чтобы расстояние между стенками наиболее близко расположенных отверстий составляло 3…5 мм (см. рис. 3.38). Герметичность разъемов достигается за счет их смазывания перед сборкой пастой “Герметик. Для облегчения отделения крышки от основания редуктора при разборке во фланце крышки предусматривается резьбовое отверстие для отжимного винта.

Дно корпуса выполняют с уклоном 1...2° в сторону сливного отверстия. Внутри корпуса у самого отверстия предусматривают местное углубление для выхода инструмента, обрабатывающего отверстие.Толщина днища в месте углубления должна оставаться без изменения. Во всех случаях перед сверлением сливного отверстия прилив в корпусе фрезеруют, поэтому он должен выступать над необрабатываемой поверхностью.

Для контроля над зацеплением колес, а также для заливки масла в крышке корпуса предусматривается отверстие, закрываемое в дальнейшем лючком. Подъем и транспортировка крышки корпуса и собранного редуктора осуществляются за проушины, отлитые заодно с крышкой в виде ребра с отверстием.

Таблица 3.13

Болты с шестигранной уменьшенной головкой (ГОСТ 7808-70), мм

|

| |||||

|

d |

S |

H |

D |

l |

l0 |

|

6 |

10 |

5 |

11,5 |

8...60 |

l0 = l при l ≤ 25 l0 = 18 при l ≥ 25 |

|

8 |

12 |

5 |

13,2 |

8…60 |

l0 = l при l ≤ 25 l0 = 22 при l ≥ 30 |

|

10 |

14 |

6 |

15,5 |

10…80 |

l0 = l при l ≤ 30 l0 = 26 при l ≥ 35 |

|

12 |

17 |

7 |

18,9 |

14…100 |

l0 = l при l ≤ 30 l0 = 30 при l ≥ 35 |

|

16 |

22 |

9 |

24,5 |

20…120 |

l0 = l при l ≤ 40 l0 = 38 при l ≥ 45 |

|

20 |

27 |

11 |

30,2 |

25…150 |

l0 = l при l ≤ 50 l0 = 46 при l ≥ 55 |

|

24 |

32 |

13 |

35,8 |

35…150 |

l0 = l при l ≤ 60 l0 = 54 при l ≥ 65 |

|

П р и м е ч а н и е: Размер l в указанных пределах из следующего ряда чисел – 10, 12, 14, 16, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 90, 100, 110, 120, 130, 140, 150. | |||||

Для крепления редуктора к плите или раме опорная поверхность корпуса выполняется обычно в виде отдельных платиков, расположенных в районе установки болтов или шпилек. Места крепления корпуса к плите или раме оформляются в виде ниш, расположенных по углам корпуса. Если нишу не удается расположить в углу корпуса, то ее выносят на боковую стенку. Когда это возможно, корпус крепят к раме винтами снизу.

Корпус редуктора должен подвергаться обязательной окраске необработанных поверхностей с внутренней стороны маслостойкой краской, с наружной стороны нитроэмалью.

Конструктивная форма корпуса цилиндрического редуктора, описанная выше, не является единственно возможной. При необходимости допустимо создание и другие конструкции.

При конструировании корпусных деталей редукторов других типов общие вопросы конструирования (выбор толщины стенок, размеров фланцев, оформление мест крепления, форма проушин и др.) не отличаются от рассмотренных выше.

Таблица 3.14

Винты с цилиндрической головкой

и шестигранным углублением «под ключ» (ГОСТ 11738-84), мм

|

| ||||

|

d |

H |

D |

l |

l0 |

|

8 |

8 |

13 |

12…60 |

l0 = l при l ≤ 25 l0 = 22 при l ≥ 30 |

|

10 |

10 |

16 |

16…70 |

l0 = l при l ≤ 30 l0 = 26 при l ≥ 35 |

|

12 |

12 |

18 |

20…80 |

l0 = l при l ≤ 30 l0 = 30 при l ≥ 35 |

|

16 |

16 |

24 |

25…100 |

l0 = l при l ≤ 40 l0 = 38 при l ≥ 45 |

|

20 |

20 |

30 |

20…120 |

l0 = l при l ≤ 50 l0 = 46 при l ≥ 55 |

|

24 |

24 |

36 |

35…120 |

l0 = l при l ≤ 60 l0 = 54 при l ≥ 65 |

|

П р и м е ч а н и е: Размер l в указанных пределах из следующего ряда чисел – 10, 12, 14, 16, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 90, 100, 110, 120 | ||||

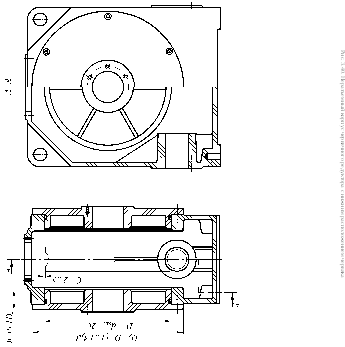

Корпусаконических и коническо-цилиндрических редукторов. Отличительной особенностью корпусов указанных редукторов является прилив, в котором размещают комплект вала конической шестерни со стаканом, крышкой и подшипниками. На рис. 3.39 показана современная форма корпуса коническо-цилиндрического редуктора. Для повышения жесткости прилива (бобышки) для опор вала конической шестерни его связывают ребрами с корпусом и крышкой редуктора. Форма прилива при наблюдении его по стрелкеАможет быть круглой или квадратной. Меньший расход металла характеризует квадратную форму платика. Соответствующая форма придается фланцам стакана и крышке подшипника. РазмерDфнаходится в зависимости от наружного диаметраDккрышки подшипника.

Остальные элементы корпуса коническо-цилиндрического редуктора такие же, как и цилиндрического.

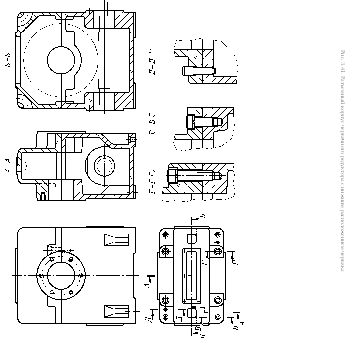

Корпусачервячных редукторов.Корпуса червячных редукторов конструируют двух исполнений: неразъемные (приаw ≤ 200мм), с двумя окнами на боковых стенках, через которые при сборке вводят в корпус комплект вала с червячным колесом, и разъемные (плоскость разъема располагают по оси вала червячного колеса).

Боковые крышки неразъемных корпусов центрируют по переходной посадке и крепят к корпусу винтами (рис. 3.40). Диаметры винтов принимают по табл. 3.15. Расстояние между винтами l ≈ 10 d.

Для удобства сборки диаметр отверстия окна выполняют 2…5 мм больше максимального диаметра daм2колеса. Чтобы добиться необходимой жесткости, боковые крышки выполняют с высокими центрирующими буртиками и с шестью радиально расположенными ребрами. Соединение крышек с корпусом уплотняют резиновыми кольцами круглого сечения.

На рис. 3.41 показана конструкция разъемного корпуса червячного редуктора с нижним расположением червяка. Размеры отдельных элементов корпусных деталей принимают по соотношениям, приведенным в табл. 3.12.

Для увеличения жесткости червяка его опоры максимально сближают. Места расположения приливов определяют прочерчиванием. Боковые стороны редуктора оказываются достаточно протяженными, и стяжных болтов, расположенных в районе подшипниковых отверстий вала червячного колеса, оказывается недостаточно. Поэтому на фланцах меньшей толщины устанавливают дополнительно стяжные болты меньшего диаметра.

Для контроля за правильностью зацепления и расположением пятна контакта, а также для заливки масла в крышке корпуса предусматривают люк. При верхнем расположении червяка через люк в крышке корпуса невозможно наблюдать за зубьями колеса, так как их закрывает червяк. Поэтому в корпусе на узкой боковой стенке делают смотровое окно, через которое наблюдают за расположением пятна контакта на зубьях колеса при регулировке зацепления во время сборки редуктора. После сборки редуктора это окно закрывают крышкой, в которую может быть вмонтирован маслоуказатель.

Крепление крышки к корпусу в случае верхнего расположения червяка осуществляют винтами с цилиндрической головкой (или шпильками), установленными в нишах крышки.

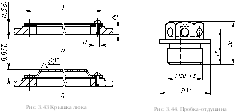

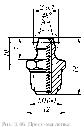

Детали и элементы корпуса редуктора.В большинстве редукторов используется картерная смазка, при которой корпус редуктора является резервуаром для масла. Масло заливается через верхний люк. Для замены масла в нижней части корпуса предусматривается сливное отверстие. Оно располагается в приливе ниже уровня днища (рис. 3.42).Чтобы масло из корпуса можно было слить без остатка, дно корпуса выполнятся с уклоном 1…2° в сторону сливного отверстия. Внутри корпуса у самого отверстия предусматривается местное углубление для выхода инструмента, обрабатывающего

отверстие.Толщина днища в месте углубления должна

оставаться без изменения. Перед сверлением

сливного отверстия прилив в корпусе

фрезеруют, поэтому он должен выступать

над необрабатываемой поверхностью на

высоту≈ 0,5δ. Сливное

отверстие закрывается цилиндрической

или конической пробкой (табл. 3.15). Если

применяют пробку с цилиндрической

резьбой, то обязательно ставят

уплотнительную прокладку из паронита

или резиновое кольцо. Пробка с конической

резьбой не требует уплотнения.

Таблица 3.16

Пробки для маслосливных отверстий, мм

|

| ||||||||||

|

d |

D |

L |

l |

a |

S |

Резьба коническая |

d |

H |

b |

s |

|

М12 х 1,25 |

20 |

22 |

12 |

3 |

17 |

½” |

(20,9) |

15 |

4 |

8 |

|

М16 х 1,5 |

25 |

24 |

13 |

3 |

19 |

¾” |

(26,6) |

16 |

4,5 |

12 |

|

М20 х 1,5 |

30 |

25 |

4 |

22 |

|

|

|

|

| |

|

М24 х 1,5 |

34 |

28 |

4 |

27 |

1” |

(33,2) |

19 |

4 |

14 | |

Для подъема и транспортировки крышки корпуса и собранного редуктора применяются проушины, отлитые заодно с крышкой. Проушина может выполняться в виде ребра с отверстием (см. рис. 3.40), или в виде сквозного отверстия в корпусе (см. рис. 3.41).

Люк в верхней части крышки используется

не только для заливки масла, но и для

осмотра зацепления и подшипников.

Размеры его выполняются по возможности

большими, форма — прямоугольной, реже

круглой. Люк закрывается крышкой. При

мелкосерийном производстве применяется

простейшая конструкция крышки из

стального листа (рис. 3.43, а) толщиной

не менее 3 мм. При средне- и крупносерийном

производстве применяются

штампованные

крышки (рис. 3.43, б).Под крышкой

располагается уплотнительная прокладка

из картона или резины. Крышки крепятся

винтамиd ≈ δ1,расположенными на расстоянии друг от

друга примерно на (12…15)d.

Крышка может объединяться с пробкой-отдушиной (рис. 3.44), которая служит для сообщения внутренней полости корпуса с внешней средой.

Для наблюдения за уровнем масла в картере редуктора применяются маслоуказатели различных конструкций (рис. 3.45). В местах, труднодоступных для наблюдения, следует применять жезловые (рис. 3.45. а) или крановые (рис. 3.45, б) маслоуказатели. В корпус редуктора жезловые указатели вставляются по скользящей посадке или ввинчиваются по резьбе.

Крановые маслоуказатели устанавливаются попарно для контроля за нижним и верхним уровнями масла. В кране надежность уплотнения достигается затяжкой, в результате которой происходит смятие гнезда в корпусе, редуктора. По аналогии с этими конструкциями для контроля, за уровнем масла применяются также обычные резьбовые пробки (см. табл. 3.16).

Круглые (или удлиненные) прозрачные

маслоуказатели (рис. 3.45, в) применяются

в редукторах и других механизмах,

расположенных на достаточной высоте

от уровня пола, т. е. при условии удобного

наблюдения за уровнем масла.

Если картерная смазка подшипников качения затруднена, то смазывание подшипников осуществляется индивидуально пластичной мазью. В этом случае полость подшипника отделяется от внутренней части корпуса мазеудерживающим кольцом (см. рис. 3.34). Свободное пространство внутри подшипникового узла заполняется на ½ объема пластичной мазью. Через каждые три месяца работы производится добавка свежей мази. Для подачи мази в подшипниковую полость применяются пресс-масленки (рис. 3.46).

Смазка редукторов. Для редукторов общего назначения обычно применяется непрерывное смазывание жидким маслом в виде погружения в масляную ванну или полива (струйное) от циркуляционной системы. Струйный способ более совершенный, так как к трущимся поверхностям непрерывно подводится свежее охлажденное и профильтрованное масло, а отработанное непрерывно отводится. Этот способ смазывания применяется при окружной скорости зубчатых колес более 12,5 м/с, а в червячных передачах при недостаточной теплоотдаче наружной поверхностью корпуса редуктора. Однако струйный способ сложен и применяется в экономически обоснованных случаях.

Наиболее простой способ смазывания погружением зубьев колес (витков червяка) в масло, залитое в корпус, применяется при окружных скоростях до 12 м/с, а при повторно-кратковременных нагрузках - и несколько больших. Для червячных передач с цилиндрическим червяком смазывание погружением допустимо до скорости скольжения 10 м/с независимо от того, окунается в масло червяк или червячное колесо. Уровень масла в картере редуктора должен обеспечивать погружение венца колеса на глубину от 0,75 до 2 высот зубьев, но не менее 10 мм. Колеса конических передач необходимо погружать в масло на всю высоту зуба. В червячных передачах с нижним расположением червяка его следует погружать в масло не глубже высоты витка, при этом желательно, чтобы уровень масла проходил через центр нижнего элемента качения (шарика или ролика). При верхнем расположении червяка глубина погружения должна быть не ниже высоты зуба колеса, верхний предел глубины погружения не должен превышать ⅓ радиуса колеса. Чем меньше окружная скорость колес, тем на большую глубину оно может быть погружено в масляную ванну.

Объем масляной ванны принимается таким, чтобы обеспечить отвод выделяющейся в зацеплении теплоты к стенкам корпуса. В частности, для одноступенчатых цилиндрических редукторов объем масляной ванны рекомендуется принимать таким, чтобы на 1 кВт передаваемой мощности приходилось 0,35...0,7 л масла, а в червячных передачах - от 0,6 до 1 л на 1 кВт передаваемой мощности. Большие значения принимаются для масел большей вязкости. Чем больше объем масляной ванны, тем дольше сохраняются свойства масла и лучше условия смазывания. Поэтому максимальный объем ванны ограничивают предельно допустимой высотой уровня масла в корпусе.

В качестве смазочных материаловредукторных передач и подшипников используются жидкие нефтяные и синтетические масла, а также пластичные мази.

Жидкие смазочные масла делятся на масла общего назначения (индустриальные) и специальные (турбинные, автотракторные, трансмиссионные и др.). Специальные масла отличаются наличием особых свойств, необходимых для соответствующих областей применения.

Выбор смазочных масел для редукторных и других передач промышленного оборудования производится, главным образом по кинематической вязкости, измеряемой в сантистоксах - сСт (1 сСт = 1 мм2/с) (вязкость характеризует сопротивление отдельных слоев жидкости относительному сдвигу). Для повышения стойкости зубьев против заедания желательно применять масла высокой вязкости. Однако это связано с заметным увеличением потерь на перемешивание масла. Поэтому вязкость масла выбирают в зависимости от окружной скорости, нагрузки и материала зубьев. Чем больше нагрузка и меньше скорость, тем выше должна быть вязкость масла

Наиболее часто используют средние индустриальные масла с вязкостью 50= ЗО…6О мм2/с (50– кинематическая вязкость смазочного материала при температуре 50 °С). Для легких особо быстроходных передач в целях уменьшения потерь на разбрызгивание масла применяются менее вязкие индустриальные масла с50= 15...20 мм2/с и ниже. Наоборот, для тяжелых тихоходных редукторов (< 5 м/с), как правило, применяют тяжелые индустриальные масла с= 100... 300 мм2/с. Для повышения сопротивления заеданию зубьев червячного колеса, их интенсивному износу и улучшенному отводу теплоты применяют более вязкие масла, чем для зубчатых передач.

Для открытых зубчатых передач, работающих при окружных скоростях до 4 м/с, обычно применяют периодическое смазывание весьма вязкими маслами или пластичными смазками, которые наносят на зубья через определенные промежутки времени. В некоторых случаях (при до 1,5 м/с) применяют капельное смазывание или смазывание погружением в корыто, наполненное вязким маслом и расположенное под зубчатым колесом.

Смазывание подшипников качения осуществляется жидкими маслами и пластичными мазями. Наиболее благоприятные условия для работы подшипников обеспечивают жидкие масла. Преимущества их заключаются в высокой стабильности, меньшем сопротивлении вращению, способности отводить теплоту и очищать подшипник от продуктов износа. Жидкое масло легче заменить без разборки узла. Недостаток жидких масел обусловлен необходимостью применения сложных конструкций уплотнений.

На практике подшипники стремятся смазывать тем же маслом, которым осуществляется смазывание деталей передач механизма. Если же по тем или иным причинам для подшипников нельзя использовать масло, которым смазывают передачи, то смазывание их производится индивидуально пластичными мазями.

Пластичные смазки лучше, чем жидкие масла, защищают подшипник от коррозии, особенно при длительных перерывах в работе. Для их удержания в подшипнике и корпусе не требуются сложные уплотнения. При выборе пластичной смазки учитываются рабочая температура подшипникового узла и наличие в окружающей среде влаги. В узлах с интенсивным тепловыделением пластичные смазки не применяются из-за недостаточного отвода теплоты от трущихся поверхностей. Наиболее распространенной для подшипников качения редукторов общего назначения является мазь марки 1-13.