- •Раздел 1. Физические основы и классификация процессов сварки

- •1.2 Классификация видов сварки.

- •1.3 Основные виды сварки металлов

- •Раздел 2. Сварочные источники тепла

- •2.1 Общие требования к сварочным источникам тепла.

- •2.3 Сварочная дуга

- •2.4 Нагрев электрическим током при наличии контактного

- •2.5 Электрошлаковый источник тепла

- •2.6 Электронный луч

- •2.7 Сравнительные характеристики различных источников тепла для сварки плавлением.

- •2.8 Вопросы для самопроверки

- •Раздел 3. Тепловые процессы при сварке

- •3.1 Основы тепловых расчетов при сварке

- •3.2 Основные расчетные схемы нагрева металла сварочными

- •3.3 Термические расчеты применительно к сварке массивного тела точечным источником тепла

- •3.4 Температурные поля в пластине при ее проплавлении

- •3.5 Нагрев плоского слоя точечным источником тепла

- •3.6 Периоды теплонасыщения и выравнивания температуры

- •3.7 Температурные поля распределенных источников тепла

- •3.8 Расчет нагрева и плавления электродной проволоки

- •3.9 Использование тепловых расчетов применительно к условиям

- •3.10 Контрольные вопросы к разделу «Сварочные источники тепла»

- •Раздел 4. Металлургические процессы при сварке плавлением

- •4.1 Общая характеристика металлургических процессов при сварке плавлением

- •4.2 Перенос электродного металла в сварочную ванну.

- •4.3 Газовая фаза в зоне сварки плавлением

- •4.4 Взаимодействие металлов с кислородом при сварке сталей плавлением

- •4.5Взаимодействие с азотом и водородом при сварке плавлением

- •4.6 Особенности взаимодействия металла и шлаков при сварке

- •4.7 Металлургические процессы при сварке покрытыми электродами

- •4.8 Металлургические процессы при автоматической сварке под флюсом

- •4.9 Легирование наплавленного металла.

- •4.10 Рафинирование металла.

- •4.10 Контрольные вопросы к разделу 4

- •Раздел 5. Сварочная ванна, кристаллизация при сварке и формирование металла шва

- •5.1 Сварочная ванна

- •5.2 Процессы кристаллизации при сварке

- •5.3 Деформирование металла при высоких температурах сварки и

- •5.4 Контрольные вопросы

- •Раздел 6. Влияние термодеформационного цикла на структуру и свойства металла в сварных соединениях

- •6.1 Характерные зоны металла в сварных соединениях

- •6.2 Зона термического воздействия

- •6.3. Структура и свойства металла зоны термического

- •6.4 Холодные трещины в сварных соединениях

- •6.5. Изменение свойств металла в околошовных зонах

- •6.6 Технологическая свариваемость металлов

- •6.7 Принципы выбора сварочных материалов

- •6.8 Принципы выбора рациональных режимов сварки

6.8 Принципы выбора рациональных режимов сварки

Первым условием выбора режимов сварки является получение швов с оптимальными размерами и формой, обеспечивающими как высокую технологическую прочность, так и высокие эксплуатационные характеристики.

Показателями формирования шва являются относительная глубина проплавления h/b или величина, обратная ей, - коэффициент формы проплавления ψnp = b/h (h – глубина проплавления, b – ширина шва). Очертание зоны наплавки характеризуется коэффициентом формы валика ψВ = b/c и коэффициентом полноты валика μB = FH/(bc) (c – высота усиления , FH – площадь поперечного сечения наплавленного металла).

Показателем, характеризующим формирование шва, является также коэффициент формы ванны φ = L/b (L – длина сварочной ванны).

Условия кристаллизации сварочной ванны изменяются с изменением коэффициента формы ванны и коэффициента формы проплавления; с увеличением ψПР и уменьшением φ улучшаются условия кристаллизации (уменьшается склонность к образованию холодных трещин). Однако эти величины не должны выходить за определенные пределы иначе швы получаются слишком широкие с малой глубиной провара.

При действии точечного быстродвижущегося источника тепла максимальная температура на расстоянии r определится выражением

![]()

Из этого выражения найдем квадрат расстояния до изотермы плавления

![]()

Тогда площадь полуокружности, описываемая радиусом r, и будет площадью провара:

![]()

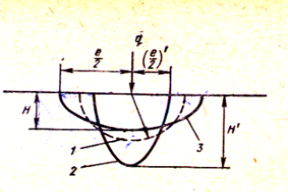

Однако фактическая форма провара в большинстве случаев отличается от полуокружности: при сварке на больших токах и низких напряжениях ψПР < 2 (кривая 2 на рис. 6.16), а при относительно небольших токах и высоких напряжениях ψПР > 2 (кривая 3 на рис. 6.16).

Рис. 6.16. Очертания площади провара.

На величину ψПР влияют практически все параметры режима. Увеличение сварочного тока значительно увеличивают глубину проплавления и мало влияет на ширину шва, вследствие этого ψПР уменьшается. Увеличение скорости сварки мало влияет на глубину проплавления и вызывает значительное уменьшение ширины шва и, следовательно, приводит к уменьшению ψПР. Увеличение напряжения на дуге незначительно изменяет глубину проплавления и увеличивает ширину шва и, как следствие, ведет к увеличению ψПР. Увеличение диаметра электрода приводит к уменьшению глубины проплавления и увеличению ширины шва, а следовательно, - к увеличению коэффициента формы проплавления.

Фактическая форма провара представляет собой полуэллипс, площадь которого равна площади полуокружности, определенной по вышеприведенной формуле. Площадь полуэллипса, одна из полуосей которого равна е/2, а другая Н может быть определена:

![]()

Приравнивая правые части последних уравнений и решая относительно Н, получим

![]()

Для низкоуглеродистых и низколегированных сталей при сварке под флюсом А = 0,0156, а при сварке в углекислом газе А = 0,0165.

Таким образом, для расчета глубины провара необходимо определить погонную энергию и коэффициент формы провара, который зависит от величины сварочного тока, диаметра электрода и напряжения дуги.

Обработка экспериментальных данных позволила вывести следующую зависимость:

![]()

где к – коэффициент, зависящий от рода тока и полярности; dЭ – диаметр электродной проволоки, мм. Величина этого коэффициента при плотности тока j < 120 А/мм2 при сварке постоянным током обратной полярности

k = 0,367/j0,1925;

при сварке постоянным током прямой полярности

k = 2.82/j0,1925.

При j > 120 А/мм2 величина этого коэффициента для обратной полярности к = 0,92, для прямой полярности к = 1,12. При сварке переменным током во всем диапазоне плотностей токов к = 1.

Зная глубину провара и коэффициент формы провара можно определить ширину шва

е = ψПРН.

Для вычисления высоты валика g сначала рассчитывают площадь поперечного сечения FН по формуле:

![]()

где αН – коэффициент наплавки г/(А*час); ρ – плотность наплавленного металла, г/см3.

При наплавке или сварке стыковых соединений без скоса кромок с нулевым зазором наплавленный металл располагается в виде валика над поверхностью листов. Площадь поперечного сечения такого валика

FH = egμB,

где g и е – высота и ширина валика; μВ – коэффициент полноты валика, т.е. отношение площади поперечного сечения валика к площади прямоугольника, основание и высота которого равны ширине и высоте валика. Отсюда

g = FH/(μBe).

Опыты показывают, что практически для всех режимов μВ = 0,73.

Вторым условием выбора рационального режима сварки является обеспечение такого термического цикла, который обеспечит оптимальные свойства зоны термического влияния и металла шва.

При сварке конструкционных сталей, как с невысоким, так и с повышенным содержанием углерода, а также среднелегированных и высоколегированных сталей, склонных к закалке под действием термического цикла сварки, в зависимости от величины погонной энергии может наблюдаться либо резкая подкалка околошовной зоны, сопровождающаяся повышением твердости и снижением пластичности (при малых значениях погонной энергии), либо интенсивный рост зерна, вызывающий снижение пластичности металла (при чрезмерно больших значениях погонной энергии). Как в первом, так и во втором случаях в околошовной зоне могут образовываться трещины.

Если сталь подвержена резкой закалке, то при всех скоростях охлаждения в околошовной зоне образуется мартенситная структура. При этом уменьшение скорости охлаждения ниже некоторого предела, не устраняя образования мартенсита, приводит к значительному росту зерна, вызывающему сильное снижение пластичности. Для таких сталей чрезмерно высокий подогрев может заметно ухудшить механические свойства (прежде всего ударную вязкость) околошовной зоны. В этих случаях допустимый диапазон скоростей должен быть таким, при котором, несмотря на частичную подкалку, гарантируется отсутствие трещин. Для восстановления свойств околошовной зоны в таких случаях необходима последующая термообработка.