- •Раздел 1. Физические основы и классификация процессов сварки

- •1.2 Классификация видов сварки.

- •1.3 Основные виды сварки металлов

- •Раздел 2. Сварочные источники тепла

- •2.1 Общие требования к сварочным источникам тепла.

- •2.3 Сварочная дуга

- •2.4 Нагрев электрическим током при наличии контактного

- •2.5 Электрошлаковый источник тепла

- •2.6 Электронный луч

- •2.7 Сравнительные характеристики различных источников тепла для сварки плавлением.

- •2.8 Вопросы для самопроверки

- •Раздел 3. Тепловые процессы при сварке

- •3.1 Основы тепловых расчетов при сварке

- •3.2 Основные расчетные схемы нагрева металла сварочными

- •3.3 Термические расчеты применительно к сварке массивного тела точечным источником тепла

- •3.4 Температурные поля в пластине при ее проплавлении

- •3.5 Нагрев плоского слоя точечным источником тепла

- •3.6 Периоды теплонасыщения и выравнивания температуры

- •3.7 Температурные поля распределенных источников тепла

- •3.8 Расчет нагрева и плавления электродной проволоки

- •3.9 Использование тепловых расчетов применительно к условиям

- •3.10 Контрольные вопросы к разделу «Сварочные источники тепла»

- •Раздел 4. Металлургические процессы при сварке плавлением

- •4.1 Общая характеристика металлургических процессов при сварке плавлением

- •4.2 Перенос электродного металла в сварочную ванну.

- •4.3 Газовая фаза в зоне сварки плавлением

- •4.4 Взаимодействие металлов с кислородом при сварке сталей плавлением

- •4.5Взаимодействие с азотом и водородом при сварке плавлением

- •4.6 Особенности взаимодействия металла и шлаков при сварке

- •4.7 Металлургические процессы при сварке покрытыми электродами

- •4.8 Металлургические процессы при автоматической сварке под флюсом

- •4.9 Легирование наплавленного металла.

- •4.10 Рафинирование металла.

- •4.10 Контрольные вопросы к разделу 4

- •Раздел 5. Сварочная ванна, кристаллизация при сварке и формирование металла шва

- •5.1 Сварочная ванна

- •5.2 Процессы кристаллизации при сварке

- •5.3 Деформирование металла при высоких температурах сварки и

- •5.4 Контрольные вопросы

- •Раздел 6. Влияние термодеформационного цикла на структуру и свойства металла в сварных соединениях

- •6.1 Характерные зоны металла в сварных соединениях

- •6.2 Зона термического воздействия

- •6.3. Структура и свойства металла зоны термического

- •6.4 Холодные трещины в сварных соединениях

- •6.5. Изменение свойств металла в околошовных зонах

- •6.6 Технологическая свариваемость металлов

- •6.7 Принципы выбора сварочных материалов

- •6.8 Принципы выбора рациональных режимов сварки

6.6 Технологическая свариваемость металлов

Совокупность свойств металла, определяющих чувствительность к термическому циклу сварки и способность образовывать сварное соединение со свойствами, удовлетворяющими требованиям надежности конструкции при эксплуатации, называют технологической свариваемостью.

Разница между металлами, обладающими хорошей или плохой свариваемостью, состоит в том, что последние должны свариваться по более сложной технологии, например с предварительным и сопутствующим подогревом, с обязательной последующей термообработкой и т.д.

О технологической свариваемости металлов и сплавов надо судить не только в связи с их свойствами, но также учитывать размеры конструкции, ее назначение, расположение и условия работы швов, т.е. при оценке свариваемости должна учитываться тесная взаимосвязь материалов, конструкции и технологии сварки.

Первым видом испытаний свариваемости является определение стойкости против образования горячих трещин.

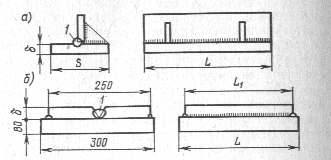

Технологическая проба для определения стойкости металла шва против образования горячих трещин производится путем сварки контрольного – углового шва 1 (рис.6.10) таврового соединения с ребрами жесткости. Контрольный шов сваривается на оптимальном режиме, применяемом, для данной толщины металла и марки стали. Выявление трещин производят путем внешнего осмотра шва, а также осмотра излома после разрушения шва или по макрошлифам, вырезанным из шва. Метод позволяет получить лишь качественную характеристику стойкости против образования горячих трещин. Аналогично проверяется и стыковой шов в закрепленной на жестком основании пластине.

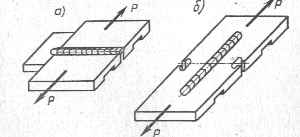

Метод МВТУ (рис. 6.11) позволяет количественно определить стойкость металла против горячих трещин. Специальные образцы с поперечным или продольным швами в процессе сварки растягивают с постоянной скоростью и определяют критическую скорость деформации, вызывающую образование трещин.

Рис. 6.10. Технологическая проба для испытаний на стойкость против образования горячих трещин

Рис. 6.11. Метод МВТУ

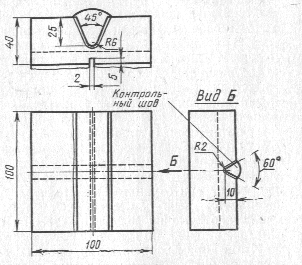

Вторым видом испытания свариваемости является определение стойкости металла против образования холодных трещин. Испытания проводятся путем сварки или наплавки специальных образцов различной степени жесткости и при различной скорости охлаждения околошовной зоны. Для примера приведем пробу ЦНИИТМАШ (рис. 6.11) и образцы, имитирующие реальное сварное соединение (рис.6.12).

Рис. 6.11. Проба ЦНИИТМАШ для испытаний стойкости околошовной зоны против образования холодных трещин.

Образец пробы ЦНИИТМАШ (рис.6.11)имеет размеры 100*100*40 мм. Сначала в разделке глубиной 10 мм выполняется контрольный шов в 4 прохода. Затем профрезеровывается канавка. После этого осуществляется деформирование контрольного шва посредством наложения многослойного (до 12 слоев) шва с обратной стороны пластины, выполненного в разделке глубиной 20 – 25 мм. Шов выполняют с охлаждением водой после наложения каждого слоя. Обследованием макрошлифов серии образцов с различным количеством слоев в деформирующем шве устанавливают наличие трещин в районе надреза поперек контрольного шва. Оценка осуществляется по 5-бальной системе (высший 5-й балл при отсутствии трещин при 12-слойном деформирующем шве).

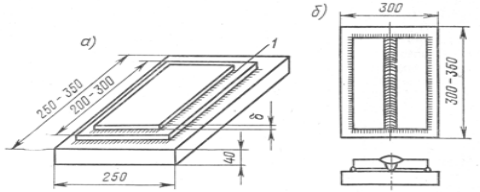

Образцы, имитирующие реальное сварное соединение (рис. 6.12) сваривают на трех режимах, характеризуемых максимальной, средней и минимальной для данного способа погонной энергией. Иногда образцы предварительно охлаждают и сварку их производят при отрицательных температурах. Осмотр образцов осуществляется через 5 – 20 суток, что способствует более полному выявлению трещин.

Рис. 6.12. Образцы, имитирующие реальное сварное соединение.

При проведении лабораторных исследований кроме методов испытаний, позволяющих установить тот или иной критерий оценки пригодности стали для изготовления сварных конструкций, применяют также комплексные методы испытаний чувствительности стали к термическому циклу сварки. В качестве примеров рассмотрим пробу имет и валиковую пробу.

Проба ИМЕТ осуществляется в специальной машине (ИМЕТ – 1). С помощью электрического тока образцы нагреваются и затем охлаждаются с различной скоростью в соответствии с заданным термическим циклом. В любой момент времени термического цикла можно автоматически либо подвергнуть образец быстрому разрыву с регистрацией диаграммы растяжения, либо мгновенно сбросить образец в бак с водой. При таком быстром охлаждении фиксируется размер зерна. Такая методика позволяет оценить изменения механических свойств и структуры околошовной зоны, а также изучить особенности роста зерна и распада аустенита и тем самым оценить пригодность стали для изготовления тех или иных конструкций.

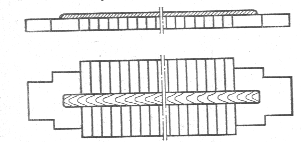

Валиковая проба состоит в том, что на пластины испытуемой стали производят наплавки валиков (рис. 6.13) на режимах, отличающихся друг от друга погонной энергией (обычно 5 – 6 режимов). Пластины, на которые делается наплавка могут быть составными т.е. собранными из брусков в специальном зажимном приспособлении.

Рис. 6.13. Валиковая проба.

После наплавки и воздушного охлаждения валики сострагивают заподлицо с поверхностью основного металла и бруски в слесарных тисках отделяют друг от друга. Из брусков изготавливают образцы для испытаний на ударный и статический изгиб, замеров твердости, металлографических исследований.

В результате испытаний определяют оптимальный диапазон скоростей охлаждения околошовной зоны при сварке.