4. Расчёт оборудования.

Выбор рубительной машины.

Сырье подается в производство в виде кондиционной щепы. Подготовка сырья к производству плит, состоящая в приготовлении кондиционной щепы, включает следующие операции: разделку древесины на размеры, соответствующие приемному патрону рубительной машины; рубку древесины на щепу; сортировку щепы для отбора требуемого размера с доизмельчением крупной фракции и удалением мелочи; извлечение из щепы металлических предметов; промывку щепы для очистки ее от грязи и посторонних включений.

При переработки отходов лесопиление в щепу применяются дисковые рубильные машины. Принимаю дисковую рубильную машину МРН – 50, с производительностью 50 пл. м3/час

Технологическая характеристика.

|

Производительность, м3/час |

50 |

|

Диаметр ножевого диска, мм |

2140 |

|

Форма диска |

Плоская |

|

Частота вращения ножевого диска мин-1 |

375 |

|

Число режущих ножей, шт. |

10 |

|

Длина |

5750 |

|

Ширина |

3140 |

|

Высота |

3892 |

|

Масса, т. |

35,85 |

Необходимое количество сырья-круглой древесины для технологических нужд составляет 60 % от всего сырья на программу и равно 90000 пл. м3/год

Принимаю одну рубительную машину МРН-50.

Размольное отделение.

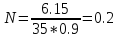

Выбираю дефибратор марки RT-50. Производительность дефибратора Пу, кг/ч, можно определить по следующей формуле:

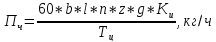

Пч = 60Fαпρw Кв Кu, (8)

где F- площадь поперечного сечения червяка нижнего винтового конвейера, м2

D - наружный диаметр червяка, м;

i - отношение диаметра вала к наружному диаметру червяка

а - шаг червяка, м;

п - частота вращения вала с червяком, мин-1;

рw - плотность древесины при заданной влажности, кг/м3.

Кв - коэффициент, учитывающий выход древесноволокнистой массы, Кв определяем при следующих условиях: содержание коры 12%, гнили 5%, температура термообработки щепы 185°С, длительность термообработки 1 мин, количество мелкой фракции - 0. Кв = 0,9

Кu-коэффициент использования машины, учитывающий также запол-нение винтового конвейера. Принимаем Ки = 0,35.

Для дефибратора RT-50: D=290 мм; d=75 мм; а= 0,2 м;

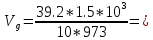

Найдем отношение диаметра вала к наружному диаметру червяка, по формуле

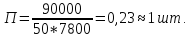

(9)

(9)

Далее находим площадь поперечного сечения червяка нижнего винтового

конвейера, F, м2

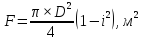

(10)

(10)

n

– принято равным 14 мин-1

, что соответствует частоте вращения

приводного вала 14*3=42 мин. Плотность

древесины

,

кг/м3,

определяется по следующей формуле:

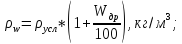

,

кг/м3,

определяется по следующей формуле:

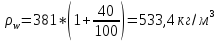

(11)

(11)

где ρусл - условная плотность древесины, для сосны из западной Сибири 381 кг/м3; Wдр - абсолютная влажность древесины, 40 %;

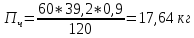

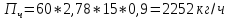

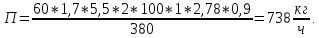

Тогда часовая производительность дефибратора равна

Пч = 600,06150,214533,4 0,9 0,35=124 кг/ч.

Производительность рафинатора МД-23 берут по паспортной характеристике, которая равна 50 т/сут.

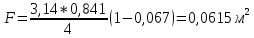

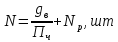

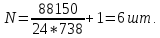

Количество потребного размольного оборудования определяют по формуле:

(12)

(12)

где gв - количество абс. сух. волокна потребного для производства

Пч - производительность машины т/ч;

Nр - резервное число машин. Обычно принимают Nр = 0,5 1,0.

Принимаем 1 дефибратор и 1 рафинатор.

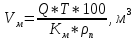

Расчет ёмкости и количества массных бассейнов ведут исходя из запаса на 1-2 часа работы отливной машины.

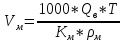

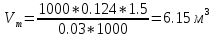

Объем массы, подлежащей хранению - будет равен:

,м3

(13)

,м3

(13)

где Т - количество часов работы отливной машины на принятом запасе древесноволокнистой массы, принимают Т = 1,5 ч;

рм- плотность древесноволокнистой массы низкой концентрации, принимают равной плотности воды 1000 кг/м3;

Км - концентрация массы в бассейне, Км = 3%.

Бассейны на современных предприятиях сооружают вертикальной грукции, круглые, емкостью до 35 м3. Количество бассейнов следует определять по формуле:

(14)

(14)

где Vб - емкость принятого бассейна, м3;

Кз - коэффициент заполнения бассейна, Кз = 0,9.

(15)

(15)

Принимаем 1 бассейн марки ММ-35.

Отделение проклейки.

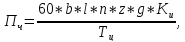

Производительность эмульгатора зависит от его емкости и продолжительности эмульгирования:

(15)

(15)

где gг - количество массы гидрофобизирующего состава, загружаемого в эмульгатор, кг;

Ки - коэффициент использования машины, Кu=0,9;

Тц - полный цикл всей операции (загрузка, эмульгирование, перекачка), 120 мин;

Раствор серной кислоты готовится и хранится в резервуарах.

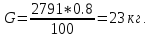

Масса волокна в 1000 м2 плит 2971 кг. Парафиновой эмульсии в 1000 м2 плит 1% и состовляет gг=2971*1/100=29,7 кг

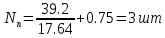

На 1000 м2 плит требуется 29,7 кг. Гидрофобизирующего вещества в час производится 1320 м2 плит, следовательно масса гидрофобных добавок будет равна gг=1,32*29,7=39,2 кг.

Производительность эмульсатора при его емкости 1 м3.

Потребное количество эмульсаторов:

Подлежит хранению готовой эмульсии. Расходные емкости должны иметь запас древесноволокнистой массы на 1-2 смены работы отливной машины. Емкость проклеивающего состава (осадителя), подлежащего промежуточному хранению, рассчитывается по формуле

gn - количество проклеивающего вещества или осадителя, где требуемого для

производства, т/ч;

Т - количество часов работы отливной машины на принятом запасе, ч;

ρn - расчетная плотность рабочего проклеивающего состава (раствора), кг/м3;

Кn - концентрация рабочего проклеивающего состава (раствора), в %.

6.04

6.04

Для хранения необходима емкость размером

При высоте ёмкости 3 метра диаметр будет равен 1,75 м.

Отливное отделение.

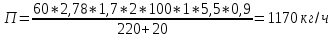

Производительность отливной машины рассчитывается по формуле:

Пч = 60 g b v Ки , (16)

где g - расчетная масса 1 м готовой плиты, кг; b - ширина готовой плиты, м; v - скорость движущейся сетки, м/мин для отливной машины марки ХВ-1700 V=15 м/мин; Кu - коэффициент использования машины (0,9-0,95).

Принимаем одну отливную машину марки ХВ-1700.

Отделение термообработки и увлажнения.

Производительность камеры термообработки периодического действия (кг/ч) вычисляется по формуле:

(17)

(17)

где g - расчетная масса 1 м готовой плиты, кг;

b - ширина готовой плиты, м;

l - длина готовой плиты, м;

п - количество промежутков (полок) у вагонетки,

т - число плит, размещаемых на одной полке. Обычно одна плита длиной

5,5 (6,1) м;

Кu - коэффициент использования камеры (0,9);

Тц - продолжительность полного цикла термообработки, мин

Тч = τm + τб

где τт - время непосредственно тепловой обработки,300 мин

τб - время вспомогательное, необходимое для загрузки и выгрузки вагонетки, мин; τб можно принять 15 20 мин.

Потребное количество камер Н1-23:

Принимаем 4 камеры Н1-23.

Производительность камеры увлажнения кг/ч можно расчитать по формуле, учитывая что камера проходного типа:

(18)

(18)

Где z- число вагонеток, одновременно размещаемых в камере;

Тц- продолжительность выдержки в камере, 380 мин.

Потребное количество камер:

Расчёт проклеивающих составов.

При расчете древесного сырья задаются расходом гидрофобизирующих и проклеивающих добавок к абсолютно сухой, массе волокна. Количественный расход проклеивающих веществ составит: на 1000 м2 плит в кг воздушно-сухих плит в кг.

(19)

(19)

Отделение форматной резки.

Производительность линии форматной обрезной установки определяется по формуле:

Пч = 60 U b Кu , (20)

где U - скорость подачи при продольной обрезке, м/мин. Рабочая скорость = 26 м/мин.

Список используемой литература

-

С.П. Тришин, В.В. Стриженко, «Учебное пособие по курсовому проектированию для студентов спец. 2602» Москва-2002., 92 стр.

-

Шварцман Г.М., Щедро Д.А. «Производство древестностружечных плит – М.: Лесная промышленность, 1987»

-

Карасев Е.И. «Оборудование предприятий для производства древесных плит-М:. Лестная промышленность, 1988»

-

Отлев И.А., Штейнберг Ц.Б. «Справочник по древестностружечным плитам – М: Лесная промышленность. 1989»