1.2 Сырье и материалы для производства двп

Сырьем для ДВП могут служить любые волокнистые материалы растительного происхождения, если их волокна достаточно длинные, гибкие и прочные: все виды древесины, стебли пшеницы, хлопчатника, кукурузы, кенафа и др. Однако основными видами сырья, широко используемыми в производстве, являются: неделовая древесина, т.е. непригодная для строительных и иных целей (долготье и коротье); отходы лесопиления (горбыль, рейка, вырезки); отходы спичечного и фанерного производства (шпон некондиционный, брак соломки и лом коробки); бумажная макулатура.

Выбор сырья определяется экономической целесообразностью с учетом величины его запасов, условий заготовки, доставки и хранения. Для производства древесноволокнистых плит используют отходы лесопиления и деревообработки, дровяное долготье, мелкий круглый лес от рубок ухода и лесосечные отходы.

Сырье поступает на площадку предприятия в виде круглого леса, отходов лесопиления (рейки, горбыли) или щепы. Для облегчения штабелирования тонкого круглого леса и отходов лесопиления, а также для более лучшей подачи к рубительным машинам длину их принимают 2—3 м. Такое сырье целесообразно связывать в пучки бумажными веревками и укладывать в штабеля.

Дровяное долготье хранят в плотных беспрокладочных штабелях. Технологическая щепа, поступающая на площадку предприятия со стороны, может храниться в куче, наиболее распространенная фора которой – усеченный конус.

Сырье подается в производство в виде кондиционной щепы, которая должна соответствовать следующим основным требованиям: длинна – 25 (10-35) мм., толщина – до 5 мм., чистые без мятых кромок срезы, засоренность корой - до 15 %, гнилью – до 5 %, минеральными примесями – до 1 %, относительная влажность щепы – не менее 29 %.

Подготовка сырья к производству плит, состоящая в приготовлении кондиционной щепы, включает следующие операции:

-

разделку древесины на размеры, соответствующие приемному патрону рубительной машины;

-

рубку древесины на щепу; сортировку щепы для отбора требуемого размера с доизмельчением крупной фракции и удалением мелочи;

-

извлечение из щепы металлических предметов;

-

промывку щепы для очистки ее от грязи и посторонних включений.

Разделка бревен необходима для придания исходному сырью размеров, соответствующих параметрам рубительной машины, а также для вырезки участков, сильно пораженных гнилью.

Для приготовления щепы используют многоножевые дисковые рубительные машины, дающие хорошую форму щепы и чистый, несмятый срез, а также равномерную фракцию при высоком проценте выпуска кондиционной щепы или барабанные рубительные машины.

Полученную щепу после рубительных машин сортируют, в результате чего отбирают технологическую щепу, соответствующую предъявляемым к ней требованиям. Однородность щепы по фракционному составу имеет большое значение для создания нормальных условий работы размольного оборудования. Щепу с размерами, превышающими установленные, передают на дополнительное измельчение. Мелочь, отсеивающуюся в процессе сортирования, удаляют из цеха как отходы. В производстве древесноволокнистых плит применяют плоские сортировочные машины двух типов: вибрационные и гирационные.

Для измельчения крупной щепы используют молотковые дезинтеграторы. Кондиционную щепу направляют в бункеры запаса или расходные бункеры в размольном отделении.

Подготовка кондиционной щепы к производству заключается в ее промывке водой. Основное назначение этой операции - смыв грязи, песка и других включений, в том числе металлических. Промывка щепы водой создает более благоприятные условия работы размольного оборудования, удлиняя срок службы размольной гарнитуры.

2. Технологический процесс производства ДВП мокрого способа.

2.1. Приготовление технологической щепы.

В качестве сырья для производства древесноволокнистых плит используют отходы лесопиления и деревообработки, дровяное долготье, мелкий круглый лес от рубок ухода и лесосечные отходы. Фракционный состав щепы, используемой в производстве древесноволокнистых плит, содержание в ней коры и гнили должны соответствовать требованиям ГОСТ 15815—70.

Открытое, или кучевое, хранение применяется для хранения большого количества отходов в течение длительного времени.

В качестве основания куч могут быть использованы измельченные и кусковые древесные отходы, асфальт, бетон и т. д. Если используют щепу, ее насыпают ровным слоем толщиной 30—60 см; при использовании асфальта или бетона толщина слоя должна быть 8—10 см. Для отвода дождевых вод площадка для хранения мягких и измельченных твердых отходов должна иметь уклон к краю. При открытом и длительном хранении отходов происходят процессы распада древесины, снижающие ее теплотворную способность. Кроме того, при хранении влажных отходов в кучах интенсивно повышается температура, что может привести к их самовозгоранию. Наивысшая температура в кучах наблюдается на четвертый — шестой месяцы хранения. Затем температура начинает постепенно снижаться, причем более высокая температура бывает в местах, наиболее удаленных от поверхности кучи.

Подготовка сырья к производству заключается в приготовлении кондиционной щепы. Первоначально осуществляют разделку древесины на размеры, соответствующие приемному патрону рубительной машины. Для раскроя бревен по длине используют балансирные пилы.

Далее подготовленная древесина поступает в дисковую рубительную машину 1 для приготовления кондиционной щепы. На линии устанавливаем две рубительные машины марки МРН-50.

Полученная щепа после рубительной машины поступает на сортировочную машину , где отбирается технологическая щепа, соответствующая предъявленным к ней требованиям. Для сортировки технологической щепы используем сортировочную машину модели СЩ-1М.

С сортировочной машины отобранная щепа поступает в силос хранения щепы 4. Щепу с размерами, превышающими установленные, передают на дополнительное измельчение в молотковый дезинтегратор ДЗН-1 , а затем возвращают в рубительную машину. Мелочь, отсеивающуюся в процессе сортирования, удаляют из цеха как отходы.

Кондиционную щепу направляют в бункеры запаса или расходные бункеры в размольном отделении. Устанавливаем три бункера марки ДБО- 60, один из которых - резервный.

Объем бункера запаса должен быть рассчитан на 3-сменную работу дефибраторов.

Перед размолом кондиционная щепа очищается от минеральных примесей в гидромойках, металлические включения отделяются в металлоулавлива-телях. Кондиционная щепа, очищенная от минеральных примесей и металлических включений, системой конвейеров подается в бункеры размольных агрегатов.

Из расходного бункера через бункер-питатель щепа, предварительно подогретая насыщенным паром температурой 160 °С в подогревателе, подается в пропарочный аппарат. Устанавливаем две пропарочные установки «Бауэр-418». Пропарочный котел рассчитан на давление до 1 МПа. Щепа проходит через пропарочный котел под воздействием винтового конвейера. Время пребывания щепы в котле от 1 до 10 мин.

Щепа при том же давлении винтовым конвейером подается в размольный аппарат. В качестве размольного аппарата используем дефибратор марки RТ-50. Температуру в дефибраторе поддерживаем подачей насыщенного пара. Пар одновременно служит для удаления из реакционного пространства дефибратора кислорода воздуха, разрушающе действующего на древесину. Подачу пара в аппарат осуществляют через паровой клапан. Расход пара составляет 700 - 1500 кг/т, в зависимости от породы древесины. Щепа, войдя в размольную камеру, лопатками вращающегося диска направляется между дисками к размольным секторам, которые размалывают ее на волокна.

Полученная древесноволокнистая масса под воздействием давления пара и лопаток вращающегося диска подается в отводящий патрубок к выпускному устройству. Древесноволокнистая масса, пройдя выпускное устройство, попадает в диффузор, в котором происходит ее постепенное расширение, и она с большой скоростью вместе с паром попадает в циклон, откуда волокна, потерявшие в результате самоиспарения некоторое количество влаги, направляются к мельнице вторичного размола - рафинатору. Волокно из дефибратора выходит влажностью 40 - 60%.

Для улучшения свойств плит в щепу или древесноволокнистую массу вводятся гидрофобизирующие добавки. Эмульсию парафина вводят через специальные форсунки пропарочной установки перед размолом щепы на волокна из расходного бака парафина . Смешение волокна с водорастворимой феноло-формальдегидной смолой СФЖ-3014 происходит в смесителе , который установлен между ступенями сушки.

Проклеивание древесноволокнистой массы выполняют для повышения гидрофобных свойств плит. В качестве гидрофобизирующих добавок используют главным образом парафин. Введение в массу гидрофобизирующих добавок предотвращает также прилипание пучков волокон к поверхности глянцевых листов пресса и плит к транспортным сеткам.

Для осаждения и закрепления клеевых частиц на волокнах используют в основном серную кислоту.

Порядок приготовления гидрофобных эмульсий по вышеперечисленным рецептурам следующий.

Рецептура (на основе парафина): в плавильник загружают парафин для полного его расплавления. Параллельно с этим в эмульгатор заливают горячую воду, пускают мешалку, загружают в эмульгатор концентрат сульфитно-спиртовой барды и перемешивают до полного растворения. После полного растворения концентрата в эмульгатор подают расплавленный парафин. Эмульгирование проводят в течение 1,5—2,5 ч до получения устойчивой эмульсии.

При неготовности эмульсии в эмульгатор добавляют в незначительном количестве эмульгирующие вещества и продолжают процесс эмульгирования до полной готовности.

Приготовленную эмульсию разбавляют горячей водой до требуемой концентрации и перекачивают в расходный бак. Для исключения попадания крупных инородных частиц эмульсию перед поступлением в расходный бак фильтруют через сетку № 10.

Растворы-осадители приготовляют следующим образом. Для приготовления раствора серной кислоты в бак из кислотостойкого материала подают дозированное количество холодной воды. Сюда же через мерник заливают концентрированную серную кислоту и включают мешалку. Содержимое перемешивают около 10—15 мин. Готовый раствор серной кислоты перекачивают в бак хранения из кислотостойкого материала.

Введение в древесноволокнистую массу гидрофобных эмульсий, упрочняющих добавок и растворов осадителей осуществляют через дозаторы в ящик проклеивания или в смесительный насос. Древесноволокнистую массу после смешения с гидрофобной эмульсией, упрочняющей добавкой и осадителем, доведения ее до требуемой концентрации направляют в напускной ящик отливной машины.

Дозировка гидрофобных и упрочняющих веществ зависит от марок выпускаемых плит, применяемого породного состава сырья, используемых добавок, расхода свежей воды, режимов производства и других факторов.

Концентрация массы в ящике проклеивания от 1,8 до 2,4 % Для любого соотношения породного состава сырья. Температура массы не более 60 °С, рН массы до введения гидрофобных и упрочняющих добавок 4,7—5,5 для любого соотношения породного состава сырья.

Далее волокнистая масса направляется в формующую машину 12 ХВ 1700.

Формирование древесноволокнистого ковра производят на бесконечных сетках № 8 или № 10 из фосфористой бронзы или на сетках № 6 или № 8 из моноволокна

На регистровой части отливной машины происходит обезвоживание ковра под действием гидростатического напора массы. Равномерному распределению волокон в структурной сетке ковра способствует расположенная над слоем массы вибрирующая планка, установленная в 1,5—2,5 м от напускного ящика. После регистровой части удаление воды из пор ковра производится принудительно при помощи отсасывающих и отжимающих устройств машины. Толщина ковра после отливной машины обычно в 5—7 раз больше толщины готовой плиты. Ковер разрезается на полотна, которые по длине и ширине превышают чистообрезные размеры готовой плиты на 30—60 мм.

Далее осуществляют раскрой непрерывного ковра на полотна. Из ленточного пресса ковер движется по ленточному конвейеру к пилам поперечной резки, предназначеных для раскроя бесконечного ковра на полотна. Туда же, поверх основного ковра, из формующей головки отделочного слоя поступает волокно, сформированное в виде тонкого ковра, для нанесения отделочного слоя на плиты. Затем пилами продольной резки осуществляют обрезку ковра до заданной ширины. Качающийся конвейер - типпель распределяет полотна на двухъярусную систему ленточных конвейеров. Эта система состоит из трех секций двухъярусных конвейеров, обеспечивающих подачу полотен в загрузчик пресса и запас полотен на то время, пока загрузчик горячего пресса не может принять их.

Древесноволокнистые полотна подаются в пресс загрузчиком. Загрузочное устройство, обеспечивающее бесподдонную загрузку древесноволокнистых плит в пресс, состоит из неподвижной рамы, загрузочной этажерки, механизма подъема и опускания этажерки, двадцати двух конвейеров-загрузчиков с индивидуальными приводами. Конечный выключатель останавливает загрузчик, после чего он движется назад, оставляя полотна в прессе.

Горячее прессование обеспечивает превращение ковра в древесноволокнистую плиту. В первой фазе цикла прессования («отжим») после смыкания нагревательных плит пресса под воздействием повышающегося удельного давления и температуры из волокнистого ковра отжимается вода, а сам ковер, прогреваясь, уплотняется. Во второй фазе цикла прессования («сушка») плиты выдерживают в прессе при пониженном удельном давлении, что обеспечивает эффективное удаление испаряемой влаги. В заключительной фазе цикла прессования («закалка») при максимальном удельном давлении и температуре продолжается дальнейшее уплотнение плиты, что обеспечивает ее высокие., физико-механические свойства.

Прессование древесноволокнистых плит в зависимости от условий производства иногда осуществляют и без подъема давления на фазе «закалка».

Режимы горячего прессования плит определяются основными технологическими факторами и их взаимодействием. Максимальное удельное давление определяется наибольшей величиной отжима ковра, а для получения необходимой плотности плиты достаточно 1—1,2 МПа.

В зависимости от породного состава сырья и применяемого типа связующего температура прессования на разных заводах колеблется в пределах 180 - 260 °С. для твердых пород — 230 - 260 °С. Для получения волокнистых плит плотностью 1 г/см необходимо иметь на начальном этапе прессования удельное давление 6,5 - 7 МПа. Время выдержки при максимальном давлении определяется влажностью ковра, температурой прессования, а также термохимической обработкой сырья. Выдержка при максимальном давлении во избежание появления пузырей и пятен вследствие скапливающегося в полотне пара не должна превышать 40 с. Для удаления пара целесообразно снижение давления. Давление снижают до величины несколько меньшей, чем давление пара в полотне, которое определяется температурой нагревательных плит пресса и условиями термохимической обработки сырья. Продолжительность прессования зависит от заданной толщины готовой плиты. Полный цикл прессования должен регулироваться таким образом, чтобы после прохождения плитами пресса они имели влажность 0,3 - 0,5 %.

После прессования древесноволокнистые плиты системой рычагов разгрузочного устройства передаются в разгрузочную этажерку 19, а оттуда по одной направляются на конвейер для обрезки и кондиционирования.

Термообработка предназначена для улучшения прочностных и гидрофобных свойств плит. Продолжительность процесса термообработки может быть сокращена при одновременном увеличении температуры и скорости циркулирующего воздуха, что позволяет снизить возможность возникновения местных перегревов плит и накопления выделяющихся газообразных веществ.

После пресса плиты имеют влажность менее 1 % и высокую температуру. В процессе разгрузки пресса, обрезки кромок и заполнения вагонеток плиты охлаждаются до 50 °С и набирают влаги до 2 %. Равновесная влажность плит в нормальных условиях (при температуре 20°С и относительной влажности воздуха 65%) составляет 5 - 9%. Поэтому плиты после стадии прессования поступают на стадию кондиционирования. Загрузочное устройство обеспечивает автоматическую загрузку плит в вагонетки, которые затем подаются в камеры кондиционирования. Время кондиционирования 3 - 5 ч.

После камеры кондиционирования плиты на участок раскроя и механической обработки подаются электропогрузчиками. Затем они укладывают на приемную площадку конвейера, а оттуда по одной подаются к станку продольной распиловки 21. Скорость подачи регулируется от 10 до 75 м/мин. Станок продольной распиловки имеет три пилы, из которых две крайние служат для обрезки кромок, а центральная при необходимости может выполнить продольный распил: Крайние пилы снабжены устройствами для дробления кромок шириной до 50 мм. Размер плиты после чистой обрезки, мм: максимальный 1830, минимальный 1700.

Далее плиты поступают на станок поперечной распиловки, оснащенный пятью пилами, положение которых регулируется. Наружные пилы имеют устройства для дробления кромок шириной до 50 мм. Максимальная длина плит после обрезки - 5500 мм.

Плиты после обрезки штабелируются укладчиком и попадают в накопитель плит, откуда транспортируются автопогрузчиком.

Готовые плиты выдерживают на ровных поддонах не менее 24 ч.

Технологическая схема представлена в приложении А.

Принцыпиальная схема приготовления связующего представлена в приложении Б.

3 Технологические расчеты

3.1 Выбор и расчет основного технологического оборудования

Объем выпускаемой продукции определяется по производственной мощности предприятий. Производственная мощность определяется по головному агрегату. В общем виде определяется:

(1)

(1)

где П – производительность головного агрегата в единицу времени;

Ф – фонд времени работы головного агрегата.

Годовой фонд рабочего цеха (Ф)

|

Режим |

Количество дней при производстве ДВП |

|

Праздничных |

8 |

|

Капитальный ремонт |

15 |

|

Профилактика |

ЗЗ1 |

|

Итого нерабочих дней |

61 |

|

Приведенные рабочие дни |

325 |

Число рабочих часов в году при 325 рабочих днях составляет:

325×3×8=7800 ч.

где 3 – число рабочих смен в сутки;

8 – продолжительность смены.

Головным агрегатом, определяющим мощность цеха, является горячий пресс.

Часовая производительность пресса, м3/ч

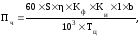

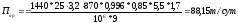

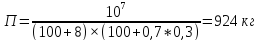

(2)

(2)

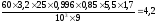

где 60 - число минут в часу;

– коэффициент

использования оборудования для

производства ДВП мокрого способа равно

0,85;

– коэффициент

использования оборудования для

производства ДВП мокрого способа равно

0,85;

S – толщина готовой плиты (см) = 3,2

b - ширина готовой плиты после обрезки (м) = 1,7 м;

l – длина готовой плиты (м) = 5,5м;

– плотность

плиты (

– плотность

плиты ( 870;

870;

ɳ - число этажей пресса, 25;

-

коэффициент, учитывающий потери

плит, связанных с физико –

механическими испытаниями 0,996;

-

коэффициент, учитывающий потери

плит, связанных с физико –

механическими испытаниями 0,996;

-продолжительность

плоского цикла прессования, мин.

-продолжительность

плоского цикла прессования, мин.

Тц для древесноволокнистых плит толщиной 3,2 мм, при ширине нагревательных плит пресса 1830 мм, принимаем равным 8 мин. Две плиты указанного формата получают в одном промежутке пресса.

Тц=Тв+Тm=8+1=9 мин

Пч= м3/ч

м3/ч

Суточная производительность:

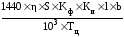

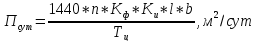

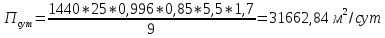

Псут= ,

(3)

,

(3)

Псут= м3/сут

м3/сут

Выбираем пресс гидравлический, многоэтажный ПР – 10М

Годовая производительность:

Ппр= 101x325 =32825 м3/год,

Производительность,

выраженная в тоннах, будет соответственно

равна:

Ппр=88,15*325=28648,75 т/год

Производительность выраженная в м2/сут, будет равна:

Пгод=31662,84*325=10290423 м2/год

3.2 Технология производства ДВП

3.2.1 Определение расхода сырья и материалов

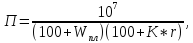

Определяем чистый расход абсолютно сухого волокна в кг для одного вида плит (по качеству, толщине и плотности) на 1 т воздушно-сухих плит:

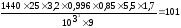

кг

(4)

кг

(4)

где Wпл - абсолютная влажность готовых плит, %, (8%);

r - суммарный расход гидрофобизирующих и упрочняющих веществ, %

к абсолютной сухой массе, 0,3 ;

К – коэфф. удержания гидрофобных и упрочняющих веществ. К = 0,7.

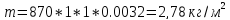

Масса 1 м2 плит вычисляется по формуле, кг/м3

(5)

(5)

Тогда на 1000 м2 ( с учётом того, что в 1 тонне воздушно сухих плит 332 м2) плит расход сухого волокна будет равен ( П= 2791 кг)