1.Теоретическая часть

Синтетические клеи в деревообрабатывающей и мебельной промышленности приобрели исключительно большое значение. Их используют при изготовлении бакелизированной и водостойкой фанеры, фанерных плит и труб, древеснослоистых пластиков, древесностружечных и столярных плит, декоративных и отделочных материалов, при изготовлении деревянной, мягкой и других видов мебели.

В деревообрабатывающей и мебельной промышленности в производстве фанеры, фанерных плит, для склеивания и облицовывания шпоном деталей мебели применяют карбамидные смолы с концентрацией 65 - 70%: М19-62Б, УКС-Б, КС-68Б, КС-68М, КС-68М, КС-Б40Ж10-М, М-70, МФ, МФ-17. В производстве фанеры, фанерных плит, ФК средней водостойкости наиболее широко используют смолы М19-62Б и КС-68М. Применение смол с повышенным содержанием сухих веществ обусловлено меньшей их впитываемостью в поры древесины, повышением прочности клеевого соединения и созданием благоприятных условий для интенсификации процессов склеивания.

Помимо жидких карбидоформальдегидных клеев могут использоваться также клеи из порошкообразных карбамидных смол. При этом исчезает необходимость транспортирования воды, входящей в состав жидких смол, что при больших масштабах их применения имеет весьма существенное значение. Кроме того, порошкообразных карбамидных смол являются их более высокая стоимость и токсичность.

Большое значение для формирования клеевого слоя имеет вязкость клеящего состава. В производстве фанеры оптимальная вязкость клеящего состава 60... 120 с по ВЗ-4.

Карбамидные клеи приготавливают в смесителе, представляющем собой цилиндрической формы аппарат со сферическим днищем вместимостью 100 -200 л, снабженный водяной рубашкой и мешалкой вращающейся со скоростью 45-55 об/мин. Отвердитель - хлористый аммоний в количестве 0,7... 1% от массы смолы, имеет вид тонкоизмельченного порошка.

При использовании гранулированного аммония необходимо учитывать, что гранулы растворяются в смоле намного медленнее, чем порошок. Поэтому гранулированный хлористый аммоний перед введением в смолу необходимо либо измельчать до порошкообразного состояния, либо растворять в воде.

Раствор хлористого аммония 20%-ной концентрации применяют в случае использования смолы повышенной вязкости. При добавлении к смоле порошкообразного хлористого аммония рекомендуется предварительно растворить его в небольшом количестве смолы, а затем полученную смесь при тщательном перемешивании влить в остальную часть смолы. При необходимости вязкость клеящего состава увеличивают путем вспенивания или введения в его состав наполнителей.

Технологический процесс приготовления вспененных карбамидных клеев, осуществляется в специальных вспенивающих аппаратах вместимостью 500 - 600 л. Во вспенивающий аппарат загружают все компоненты клея в следующем порядке: карбидная смола, наполнитель, хлористый аммоний и альбумин (пенообразователь). Альбумин с хлористым аммонием растворяют отдельно в небольшом количестве смолы при перемешивании до образования однородной смеси. После загрузки компонентов вспенивающий аппарат закрывают и включают механическую мешалку. Перемешивание заканчивают через 10-20 мин, когда объем клеевой смеси увеличивается в 2 - 2,5 раза, а плотность снизится до 500 -600кг/мз .

В качестве наполнителей карбамидных смол можно использовать карбоксиметилцеллюлозу и гидролизный лигнин. Значительно повышает вязкость (в 5 - 10 раз) добовление к смоле 0,5 - 1,0% карбоксиметилцеллюлозы.

Для лучшегонабухания карбоксиметилцеллюлозы рекомендуется вводить ее в состав смолы за 8 -15 ч до использования клея. Гидролизный лигнин вводят в количестве 3-5% от массы смолы. Введение наполнителей не только препятствует проникновению клея в поры древесины, но и увеличивает эластичность отвержденного клеевого слоя. Однако избыток наполнителя снижает содержание смолы в клеевом слое и его прочность.

В промышленности применяют несколько способов получения карбамидных смол, отличающихся аппаратурным оформлением процесса и характеристикой используемого сырья. Рассмотрим один из способов производства карбамидных смол.

Смола КФ-Б (быстроотверждающаяся) применяется в производстве фанеры и мебели.

Технология изготовления смолы периодическим способом, разработанная ЦНИИФом, предусматривает проведение процесса синтеза в 4 стадии при переменном мольном соотношении компонентов. Реакционную смесь приготавливают из нейтрализованного раствором едкого натра до рН 7,0.. .7,5 формалина и карбамида при соотношении К : Ф=1 : 2 моль.

Первая стадия процесса включает в себя нагрев до 90.. .92 °С и выдержку при этой температуре в течение 30 мин. При этом рН среды снижается до 6,0.. .6,5.

Вторую стадию проводят при рН 4,2.. .4,5 и температуре 90.. .92 °С в течение 20.. .30 мин. Выдержку прекращают введением едкого натра при получении молочно-белой пробы на смешиваемость с водой. По окончании второй стадии вязкость конденсационного раствора должна быть 15... ...17 с по ВЗ-4 при 20 "С. Конденсационный раствор нейтрализуют до рН 6,7. . .7,0 и охлаждают до 70.. .72 °С.

Третью стадию проводят под вакуумом при рН 6,7. . .7,0, температуре 65.. .70 0С и разрежении 0,09.. .0,08 МПа. В процессе вакуум-сушки отгоняют воду в количестве 21...23% от массы исходных компонентов до показателя преломления 1,450.. .1,452.

Четвертая стадия процесса конденсации происходит при дополнительном введении карбамида в количестве 20 мае. ч. на каждые 100 мас. ч. карбамида, израсходованного на приготовление реакционной смеси, мольное соотношение карбамид : формальдегид снижается при этом до 1 : 1,66.

Доконденсацию проводят при 60 °С в течение 30 мин, после чего смолу охлаждают до 25. . .30 °С.

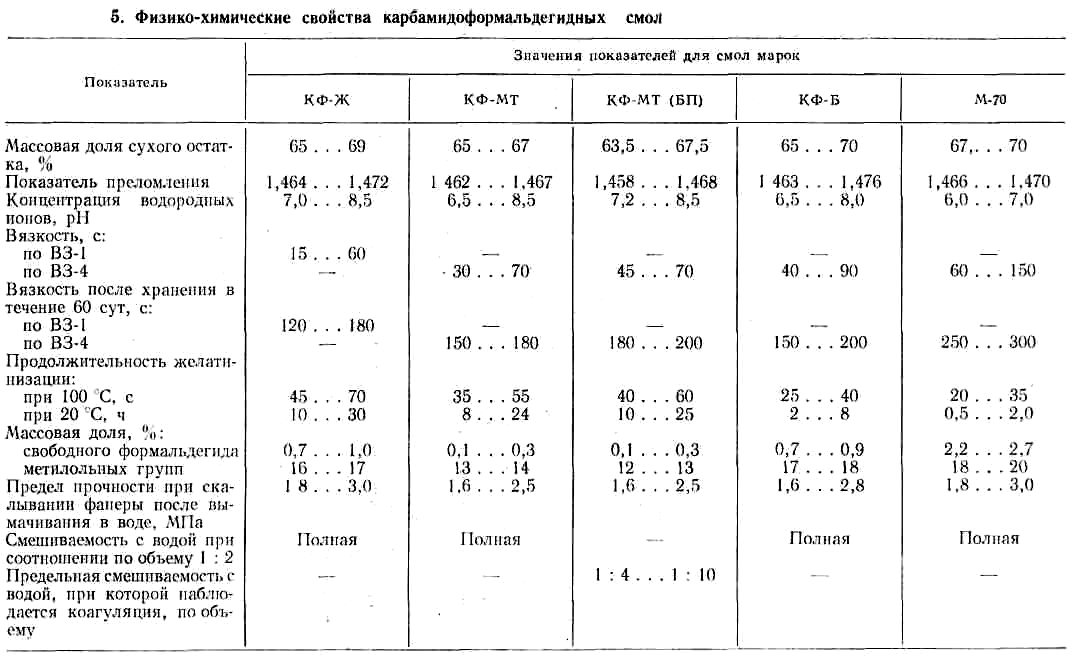

После стабилизации в течение 1 сут готовая смола характеризуется показателями, приведенными в таблице

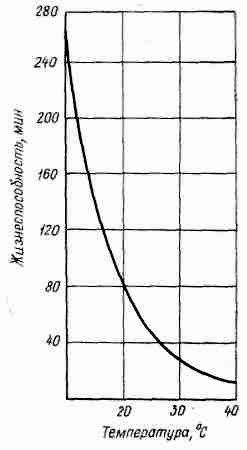

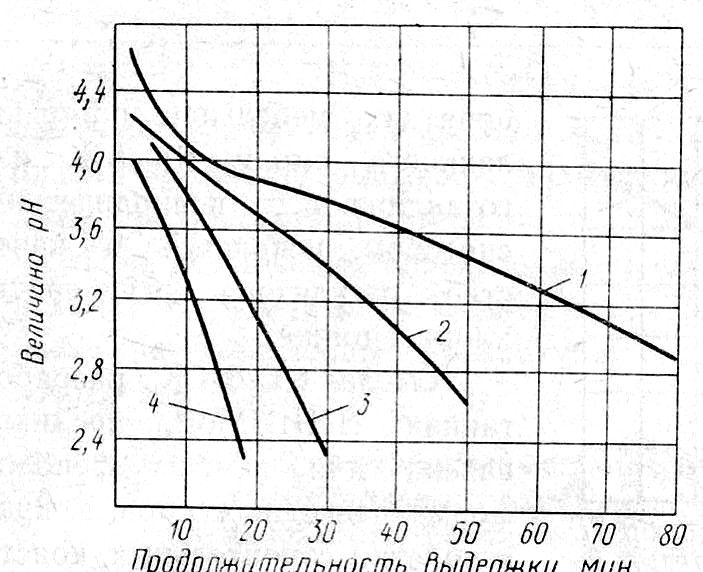

Высокая реакционная способность смолы КФ-Б проявляется в скорости снижения величины рН после добавления 1 % хлористого аммония и значительном снижении жизнеспособности клеящих составов на ее основе при повышении температуры

Периодический способ производства. Отличительная особенность периодического способа производства карбамидных смол -проведение всего процесса в одном реакционном аппарате. Центробежным насосом (13), сжатым воздухом или под вакуумом формалин подают из хранилища(12) по закрытому трубопроводу в напорный сборник (4), откуда он самотеком поступает в весовой мерник (3), а затем в реактор (8). кристаллический карбамид измельчают в дробильном аппарате (1) и ковшевым элеватором (2) подают в весовой мерник (5), из которого он через бункер загружается в реактор. В случае применения гранулированного карбамида, измельчения не требуется. При этом уменьшается запыленность производственного помещения.

Формалин, загруженный в реактор, нейтрализуют до требуемого режимом значения рН, для чего небольшими порциями при работающей мешалке добавляют раствор едкого натра или другого вещества, обладающего основными свойствами.

В подготовленный таким способом формалин при включенном вакууме и постоянном перемешивании загружают карбамид. Затем выключают вакуум и при включенном обратном холодильнике (6) в паровую рубашку подают пар. Реакционную смесь постепенно нагревают до нужной температуры. Все стадии изготовления смолы, включая вакуум-сушку, доконденсацию с дополнительной порцией карбамида, охлаждение и стабилизацию, проводят в реакторе. В стандартизатор (11) сливается смола охлажденная до 20-25оС. После чего смола с помощью центробежного насоса(15) поступает на склад готовой продукции.