- •А.В. Головкин, е.А. Головкина

- •Условные обозначения

- •Стандартизация

- •Сущность стандартизации

- •Методические основы стандартизации

- •Параметрическая стандартизация

- •Унификация продукции

- •Агрегатирование

- •Комплексная стандартизация

- •Опережающая стандартизация

- •Государственная система стандартизации

- •Органы и службы стандартизации рф

- •Службы стандартизации

- •Общая характеристика стандартов разных категорий

- •5. Краткая характеристика содержания и построения стандартов отдельных видов

- •6. Правовое обеспечение стандартизации

- •Государственный контроль и надзор за соблюдением требований государственных стандартов

- •Государственный надзор за стандартами

- •Органы государственного контроля и надзора

- •Государственные инспекторы, их права и ответственность

- •Ответственность за нарушение положений Закона рф «о стандартизации»

- •7. Международная стандартизация

- •Международные организации по стандартизации

- •Метрология

- •Законодательная метрология

- •Правовая основа метрологии

- •Основные понятия фундаментальной и практической метрологии

- •Физические величины и их измерения

- •Виды измерений

- •Классификация средств измерений

- •Метрологические показатели средств измерений

- •Погрешности средств измерений

- •Классификация и методы измерений

- •Виды методов измерений

- •Преобразование измеряемой величины в процессе измерений

- •Метод непосредственной оценки

- •Разностный или дифференциальный метод

- •Нулевой метод

- •Метод совпадения

- •Преобразование измеряемой величины как косвенные измерения

- •Измерения методами преобразования. Преобразование измеряемых величин в электрические и магнитные

- •Методы и средства контроля

- •Измерение твердости материалов

- •Показатели кругломеров

- •4. Методика определения качества сухих веществ

- •Сертификация

- •Сертификация товаров

- •Схемы сертификации

- •3. Система сертификации продукции

- •Требования к органу сертификации:

- •4. Правила Российской системы сертификации

- •5. Техника и технология проведения сертификации и аттестации производства

- •6. Стандартизация и сертификация услуг розничной торговли

- •Литература

- •1. Основная

- •2. Дополнительная литература

- •3. Нормативные документы

Методы и средства контроля

На производстве наиболее производительной операцией измерения является контроль. Контроль качества — проверка соответствия качества продукции установленным требованиям. При контроле проверяют, находятся ли действительные значения параметров изделия в допускаемых пределах, но числовые значения величин не определяют. Например, проверяют, укладывается ли действительный размер диаметра вала в границы допуска, указанные на чертеже. Это дает возможность увеличить производительность и снизить стоимость измерений.

Применяются два метода контроля. Дифференцированный (поэлементный) контроль заключается в независимой проверке каждого параметра изделия в отдельности, например контроль значений среднего диаметра, шага и половины угла профиля резьбы метчиков; комплексный контроль — в одновременной проверке суммарной погрешности нескольких параметров, например контроль качества резьбы изделия проходной резьбовой пробкой. Дифференцированный метод контроля позволяет установить причины брака изделий, а комплексный метод обеспечивает проверку годности изделий.

Для контроля геометрических параметров используются калибры. Калибр— однозначная мера специальной конструкции, предназначенная для проверки соответствия действительных значений геометрических параметров изделий заданным параметрам без определения их числового значения. К ним относятся гладкие предельные калибры (пробки и скобы), резьбовые калибры, калибры конусов и шлицевых изделий, шаблоны и др.

Измерение твердости материалов

Твердость — это сопротивление материала внедрению в его поверхность стандартного наконечника, который представляет собой твердое малодеформирующееся тело (алмаз, закаленная сталь, твердый сплав) определенной формы (игла, конус, шар, пирамида) и размеров.

Микротвердость — это твердость отдельных зерен, физических и структурных составляющих материала.

Для измерения твердости предложено много методов. Основными являются следующие методы вдавливания наконечников в материал под действием статических нагрузок:

1) Бринелля; . .

2) Роквелла;

3) Виккерса.

Рассмотрим измерение твердости материалов на примере измерения твердости металлов.

Значение твердости металлов, измеренное различными методами, выражается числами твердости в различных шкалах.

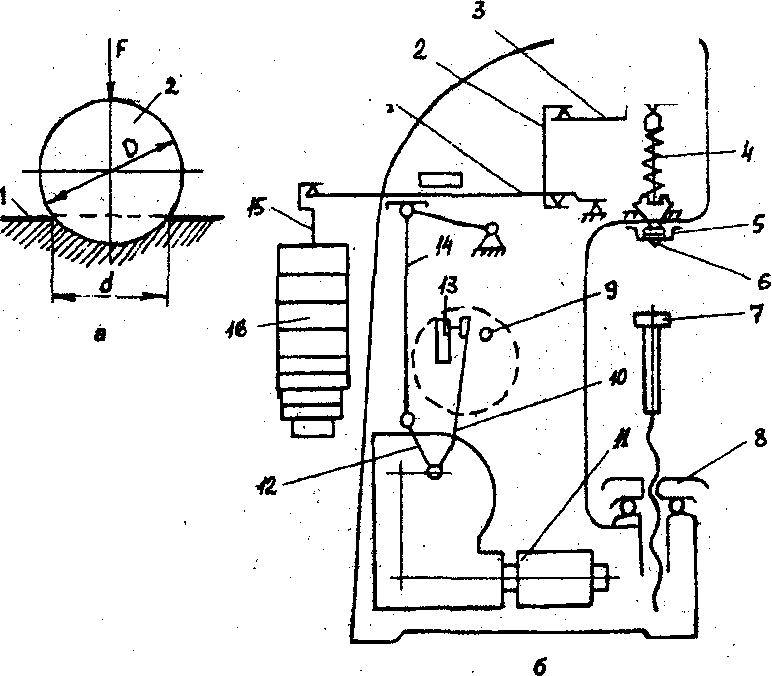

Сущность метода Бринелля (рис. 1, а) заключается вдавливании стального шарика 2 диаметром D под действием силы F, приложенной перпендикулярно к поверхности 7 образца, в течение определенного времени, и в измерении диаметра а отпечатка после снятия нагрузки. Число твердости по шкале Бринелля — НВ — это отношение силы F к площади сферического отпечатка. Она зависит от диаметра шарика (D = I... 10 мм), значения нагрузки (F = Рис. 1.1 Твердомер Бриналля: 9,8...29430 Н) и времени.

а — схема измерения; б — устройство 10... 180с) ее действия.

Число твердости находят с помощью специальных таблиц по значениям D, d и F или вычисляют по формуле:

ET=C-2F/

где С = 0,102, если F выражена в ньютонах;

D и d— в миллиметрах. К тому же толщина S образца должна быть в 10 раз больше глубины А отпечатка.

В приборе ТШ-2М для измерения твердости металлов по шкале Бринелля (рис. 1, б) проверяемый образец устанавливают на стол 7 и вращением маховика 8 поднимают к шариковому наконечнику 6 до упора в ограничитель 5. Затем нажимают пусковую кнопку 9 и включают привод 11. Кривошип 12, поворачиваясь, отпускает шатун 14 и освобождает рычажную систему 7, 2, 3, на конце которой закреплена подвеска 15 со съемными грузами 16. Груз давит на шпиндель 4 и шариковая оправка 6 внедряется в образец. Кривошип 12 поворачивается до тех пор, пока упор 10 не коснется микропереключателя 13 и не изменит вращение привода на обратное. Затем рычажная система возвращается в исходное положение. После испытания стол опускают и измеряют диаметр отпечатка.

Следующий метод — это метод Роквелла (рис. 2, а). Его сущность заключается во вдавливаний в поверхность образца наконечника стандартного типа и в измерении глубины его проникновения в металл. Наконечник вдавливается в два последовательных приема: сначала на него действует предварительная сила Ту = 98 Н, затем к нему прикладывается дополнительная сила F. Твердость по шкале Роквелла — HR — разность между условной глубиной внедрения и глубиной проникновения / наконечника после снятия дополнительной силы I\ при сохранении предварительной силы fy Зависимость между числом твердости и значением / (мм) дана в таблице.