логистика балалаев

.PDFНаиболее тесный технический и технологический контакт склада с остальными участниками логистического процесса имеет место при осуществлении операций с входным и выходным материальными потоками, т. е. при выполнении погрузочно-разгрузочных работ.

Эти операции определяются следующим образом: разгрузка – логистическая операция, заключающаяся в освобождении транспортного средства от груза, погрузка – логистическая операция, заключающаяся в подаче, ориентировании и укладке груза в транспортное средство.

Технология выполнения погрузочно-разгрузочных работ на складе зависит от характера груза, от типа транспортного средства, а также от вида используемых средств механизации.

Следующей, существенной с точки зрения совокупного логистического процесса, операцией является приемка поступивших грузов по количеству и по качеству.

Решения по управлению материальным потоком принимаются на основании обработки информационного потока, который не всегда адекватно отражает количественный и качественный состав материального потока. В ходе различных технологических операций в составе материального потока могут происходить несанкционированные изменения, которые носят вероятностный характер, такие, как порча и хищения грузов, сверхнормативная убыль и др. Кроме того, не исключены ошибки персонала поставщика при формировании партий отгружаемых товаров, в результате которых образуются недостачи, излишки, несоответствие ассортиментного состава.

В процессе приемки происходит сверка фактических параметров прибывшего груза с данными товарносопроводительных документов. Это дает возможность скорректировать информационный поток. Проведение приемки на всех этапах движения материального потока от первичного источника сырья до конечного потребителя позволяет постоянно актуализировать информацию о его количественном и качественном составе.

На складе принятый по количеству и качеству груз перемещается в зону хранения. Тарно-штучные грузы могут храниться в стеллажах или в штабелях.

Следующая операция – отборка товаров из мест хранения может производиться двумя основными способами:

–отборка целого грузового пакета:

–отборка части пакета без снятия поддона.

91

Эта операция может выполняться с разной степенью механизации в зависимости от технической оснащенности и технологического процесса работы склада.

В высотных складах тарно-штучных грузов возможны два варианта. Первый – отборщик в специальном стеллажном подъемнике передви-

гается вдоль ячеек стеллажа, отбирая необходимый товар. Такие склады называют статическими.

Второй – стеллажный подъемник автоматически подается к ячейке с необходимым грузом. С помощью телескопического вилочного захвата грузовой пакет вынимается из места хранения и транспортируется к рабочему месту отборщика. Необходимое количество груза отбирается, остальное подается назад в место хранения. Такой способ отборки реализуется в высотных динамических складах.

Одним из ключевых понятий логистики является понятие грузовой единицы. Грузовая единица – некоторое количество грузов, которые погружают, транспортируют, выгружают и хранят как единую массу.

Грузовая единица – это тот элемент логистики, который своими параметрами связывает технологические процессы участников логистического процесса в единое целое, формироваться грузовая единица может как на производственных участках, так и на складах. Существенными характеристиками грузовой единицы являются следующие:

–размеры грузовой единицы;

–способность к сохранению целостности, а также первоначальной геометрической формы в процессе разнообразных логистических операций.

Размеры грузовых единиц, а также оборудования для их погрузки, транспортировки, разгрузки и хранения должны быть согласованы между собой. Это позволяет эффективно использовать материально-техническую базу участников логистического процесса на всех этапах движения материального потока.

В качестве основания, платформы для формирования грузовой единицы используются стандартные поддоны размером 1200×800 и 1200×1000 мм. Любой груз, упакованный в стандартную транспортную тару, можно рационально уложить на этих поддонах. Это достигается унификацией размеров транспортной тары.

В логистике применяется разнообразная материально-техническая база. Для того чтобы она была соизмерима, используют некоторую условную единицу площади, так называемый базовый модуль. Этот модуль представляет собой прямоугольник со сторонами 600×400 мм, который

92

должен укладываться кратное число раз на площади грузовой платформы транспортного средства, на рабочей поверхности складского оборудования и т. п.

Использование единого модуля позволяет привести в гармоническое соответствие размеры материально технической базы на всем пути движения материального потока, начиная от первичного источника сырья, вплоть до конечного потребителя. На основании базового модуля разработана единая система унифицированных размеров транспортной тары. Принцип создания этой системы заключается в том, что площадь поддона разделяют на сетку кратных поддону размеров, которые определяют наружные и внутренние размеры транспортной тары.

Способность грузовой единицы сохранять целостность в процессе выполнения логистических операций достигается пакетированием. Пакети-

рование – это операция формирования на поддоне грузовой единицы и последующее связывание груза и поддона в единое целое.

Пакетирование обеспечивает:

–сохранность продукта на пути движения к потребителю;

–возможность достижения высоких показателей эффективности при выполнении погрузочно-разгрузочных и транспортно складских работ за счет их комплексной механизации и автоматизации;

–максимальное использование грузоподъемности и вместимости подвижного состава на всех видах транспорта;

–возможность перегрузки без переформирования;

–безопасность выполнения погрузочно-разгрузочных и транспортноскладских работ.

На практике применяют различные методы пакетирования грузовых единиц, такие как обандероливание стальными или полиэтиленовыми лентами, веревками, резиновыми сцепками, клейкой лентой, а также пакетирование грузов с помощью термоусадочной пленки.

7.2. Пример 16. Определение площади склада

Требуется: рассчитать общую площадь склада, принимая во внимание, что зона хранения будет поделена на два участка: участок А – стеллажное хранение, участок В – штабельное хранение.

Исходные данные:

–коэффициент загрузки на 1 м2 – s1 = 1,8;

–среднесуточное поступление товара на склад – qср = 743 т;

–коэффициент неравномерности поступления товаров на склад Кп = 1,36;

93

–количество дней нахождения товаров в зоне приемки t = 1 день;

–среднесуточный объем отгрузки продукции qотпр = 630 т;

–коэффициент неравномерности отгрузки продукции со склада Ко = 1,54;

–количество дней нахождения товара в зоне комплектации t = 1 день;

–ширина стеллажа b = 1,2 м;

–глубина стеллажа a = 2,1 м;

–количество стеллажей Nст = 880 шт.;

–ширина погрузчика В = 1,35 м;

–ширина зазоров между транспортными средствами, между ними и стеллажами (штабелями) по обе стороны проезда С = 20 см;

–длина штабеля l = 13 м;

–ширина штабеля h = 4,8 м;

–количество штабелей Nшт = 26 шт.;

–площадь офисных помещений Sсл = 1000 м2.

Решение

Общая площадь склада определяется по формуле

Sобщ = Sпол + Sпр + Sсл + Sотгр + Sвсп, |

(7.2.1) |

где Sпол – полезная площадь, т.е. площадь, занятая непосредственно хранимыми ресурсами (стеллажами, штабелями и т.д.); Sпр – площадь, занятая приемочными площадками; Sсл – служебная площадь; Sотгр – площадь, зоны комплектации и отгрузки; Sвсп – вспомогательная площадь, т.е. площадь занятая проездами и проходами.

1. Рассчитаем площадь зоны разгрузки и приемки по формуле

Sпр |

qср |

Кп |

t |

|

|

|

|

|

, |

(7.2.2) |

|

|

s1 |

|

|||

|

|

|

|

|

|

Подставив исходные данные в формулу (7.2), получим:

Sпр |

743 1,36 1 |

561 м2. |

|

|

|

||

1,8 |

|

||

|

|

|

|

2. Рассчитаем полезную площадь. В данном примере полезную площадь будут составлять места для стеллажного хранения и места для штабельного складирования, т.е.

Sпол = Sст ∙ Nст + Sшт ∙ Nшт, |

(7.3) |

94

где Sст, Sшт – площадь, занятая соответственно под один стеллаж, один штабель; Nст, Nшт – количество соответственно стеллажей и штабелей.

Sпол = 1,2 ∙ 2,1 ∙ 880 + 13 ∙ 4,8 ∙ 26 = 3839 м2.

3. Рассчитаем вспомогательную площадь по следующей формуле:

Sвсп = Sвспст + Sвспшт, |

(7.4) |

где Sвспст, Sвспшт – площадь, занятая проездами и проходами соответственно между стеллажами и штабелями, м2.

К вспомогательной площади склада относят площадь, занятую проходами и проездами. Размеры проходов и проездов в складских помещениях определяются в зависимости от габарита хранимых на складе ресурсов, размеров грузооборота, вида применяемых для перемещения ресурсов подъемно-транспортных механизмов. Главные проходы, где перемещаются основные транспортные средства, должны быть проверены на возможность свободного поворота в них напольных подъемно-транспортных средств. В необходимых случаях они также должны рассчитываться на встречное движение механизмов. Для этой цели пользуются формулой

S |

|

b A Nст |

, |

(7.5) |

|

вспст |

2 |

||||

|

|

|

|||

|

|

|

|

где b – ширина стеллажа, м; А – ширина проезда, м.

А = 2В + 3С, |

(7.6) |

где В – ширина транспортного средства, м; С – ширина зазора между транспортными средствами, между ними и стеллажами (штабелями) по обе стороны от проезда, м.

А = 2 ∙ 1,35 + 3 ∙ 0,2 = 3,3 м.

Sвспст |

1,2 3,3 880 |

1743 |

м2. |

||

|

|

||||

2 |

|||||

|

|

|

|||

Площадь, занятая проездами и проходами между штабелями находится по формуле

Sвспшт = l ∙ A ∙ (Nшт – 1), |

(7.2.7) |

95

Sвспшт = 13 ∙ 3,3 ∙ (26 – 1) = 1072 м2.

Тогда

Sвсп = 1743 + 1072 = 2815 м2.

4. Рассчитаем площади зоны комплектации и отгрузки. Площади зоны комплектации и отгрузки на складе совмещены, поэтому

Sотг р |

qотпр |

Ко |

t |

|

|

|

|

|

, |

(7.2.8) |

|

|

s1 |

|

|||

|

|

|

|

|

|

где qотпр – среднесуточный объем отгрузки груза со склада, т; К – коэффициент неравномерности отправки грузов со склада; t – количество дней нахождения ресурсов в зоне комплектации.

Sотг р |

630 1,54 1 |

540 м2. |

|

|

|

||

1,8 |

|

||

|

|

|

|

Таким образом, общая площадь склада:

Sобщ = 3839 + 2815 + 561 + 540 + 1000 = 8755 м2.

7.3. Пример 17. Определение формы собственности склада

В связи с ростом объемов продаж перед торговой компанией встала проблема в том, что существующая собственная складская система не в состоянии обеспечить хранение груза.

Требуется: выбрать одну из двух альтернатив: приобрести склад в собственность или пользоваться услугами склада общего пользования.

Исходные данные:

–суммарная величина грузопотока, проходящего через склад 7000 т/год;

–условно-постоянные затраты собственного склада 750000 у.е./год;

–удельная стоимость грузопереработки на собственном складе 3,5 у.е./т;

–средняя цена закупки партии товара 4000 у.е./т;

–средняя торговая надбавка при оптовой продаже товаров 8%;

–коэффициент для расчета оплаты процентов за кредит 0,045;

–тариф на услуги арендуемого склада 6 у.е./м2;

–потребная площадь арендуемого склада 1211 м2.

Решение

96

1. Определим точку безубыточности деятельности склада, т.е. минимальный объем работы, ниже которого работа собственного склада компании становится убыточной при действующей системе расценок.

Точка безубыточности Тбу – уровень грузооборота на складе, при котором доход от работы склада совпадает с общими издержками.

Точка безубыточности определяется по формуле

Тбу |

Спост |

, |

(7.9) |

||

Д |

Спер |

||||

|

|

|

|||

где Спост – условно-постоянные затраты (амортизация, заработная плата персонала, страховые выплаты, проценты по долгам, затраты на рекламу, затраты на содержание помещений и прочее), размер которых прямо не связан с грузооборотом на складе; Д – прибыль на единицу груза от работы склада, рассчитывается по формуле:

Д |

N R |

, |

(7.10) |

|

100 |

||||

|

|

|

||

где N – средняя торговая надбавка |

при |

оптовой продаже товаров; |

||

R – средняя цена закупки партии товара; Спер – переменные затраты, величина которых изменяется. с изменением объема грузооборота, складываются из процентов за кредит, взятый для оплаты партии товаров Скр и стоимости грузопереработки Сгр:

Спер = Скр + Сгр. |

(7.11) |

Размер процентов за кредит на единицу груза определяется по формуле

Скр = k ∙ R, |

(7.12) |

где k – коэффициент пропорциональности, зависящий от стоимости партии товаров и банковского процента.

Стоимость грузопереработки определяется объемом работ и удельной стоимостью выполнения этих работ Суд.

Следовательно, в развернутом виде формулу точки безубыточности можно представить как

97

Тбу |

|

Спост |

. |

(7.13) |

|

R N |

k R Cуд |

||||

|

|

|

Таким образом,

750000 Тбу 4000  0,08 0,045

0,08 0,045  4000 3,5 5495 т/год.

4000 3,5 5495 т/год.

Иными словами, склад может работать безубыточно при грузообороте 5495 т/год, в то время как расчетный грузооборот компании составляет 7000 т/год. Таким образом, компания может рассматривать вариант строительства собственного склада.

2. Рассчитаем суммарные затраты при условии использования собственного склада компанией.

Зависимость затрат на грузопереработку на собственном складе от объема грузооборота Ссс рассчитывается исходя из того, что удельная стоимость грузопереработки на собственном складе составит примерно

3,5 у.е. за 1 т/год.

Тогда Ссс = 3,5 ∙ Т + Спост и Ссс = 3,5 ∙ 7000 + 750000 = 774500 у.е.

3. Рассчитаем суммарные затраты при условии использования услуг склада общего пользования.

Затраты на хранение товаров на складе общего пользования определяются по формуле

Сас = α ∙ Sпотр ∙ 365, |

(7.14) |

где α – тариф на услуги арендуемого склада; Sпотр – потребная площадь арендуемого склада.

Сас = 6 ∙ 1211 ∙ 365 = 2652090 у.е.

Таким образом, получаем, что при грузообороте склада 7000 т/год целесообразно иметь собственный склад, так как Ссс < Сас.

7.4. Пример 18. Рациональное размещение товаров на складе (правило Парето)

Требуется: разместить товар по местам хранения на складе стеллажного типа с точки зрения минимизации перемещений при его складировании.

Исходные данные:

98

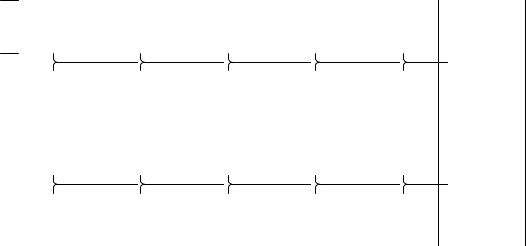

а) грузопоток склада представлен в табл. 7.1; б) схема склада изображена на рис. 7.3.

|

|

|

Таблица 7.1 |

Среднемесячный грузопоток склада |

|

||

|

|

|

|

Товар (наимено- |

Количество от- |

Товар (наимено- |

Количество от- |

вание ассорти- |

пущенных гру- |

вание ассорти- |

пущенных гру- |

ментной позиции) |

зовых пакетов |

ментной позиции) |

зовых пакетов |

а |

1 |

л |

1 |

б |

20 |

м |

2 |

в |

3 |

н |

52 |

г |

23 |

о |

30 |

д |

3 |

п |

4 |

е |

9 |

р |

7 |

ж |

1 |

с |

5 |

з |

10 |

т |

2 |

и |

60 |

у |

40 |

к |

30 |

ф |

2 |

1000 мм

|

1200 мм |

|

«холодная» |

|

|

200 мм |

|

«горячая» |

||||

|

|

|

зона |

|

|

|

|

зона |

||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|||||

|

5.1 |

|

4.1 |

|

|

3.1 |

|

2.1 |

|

1.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.2 |

|

4.2 |

|

3.2 |

|

2.2 |

|

1.2 |

Участок |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

приемки и |

|

|

|

|

|

|

|

|

|

|

|

|

|

отпуска |

5.3 |

|

4.3 |

|

3.3 |

|

2.3 |

|

1.3 |

груза |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.4 |

|

|

4.4 |

|

|

3.4 |

|

|

2.4 |

|

|

|

1.4 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,4 м |

|

1,4 м |

|

1,4 м |

|

1,4 м |

|

0,6 м |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 7.3. Схема размещения мест хранения на складе

Решение

1. Случайный принцип распределения товаров в складе

1.1. Сначала моделируется размещение грузовых пакетов на складе по случайному принципу, т.е. товар «а» размещаем на стеллаже 1.1, товар «б» – на стеллаже 1.2, товар «в» – на стеллаже 1.3, товар «г» – на стеллаже 1.4, товар «д» – на стеллаже 2.1, и т.д. Размещение товара на складе в зависимости

99

от наименования ассортиментной позиции по случайному принципу представлено в столбце 2 табл. 7.2.

1.2.Затем рассчитывается расстояние перемещения отдельных видов товаров. Считаем, что первый ряд зоны хранения (секции 1.1, 1.2, 1.3, 1.4) отстоит от участка приемки и отпуска груза на расстоянии 0,6 м, второй – на расстоянии 2 м, третий – 3,4 м и т.д. Общее расстояние складирования одного пакета представляет собой удвоенное расстояние от участка приемки и отпуска груза до ряда расположения товара. Результаты расчета приведены в столбце 4 табл. 7.2.

1.3.Объем перемещений по каждому виду товара представляет собой произведение количества грузовых пакетов конкретного груза (данные из столбца 3 табл. 7.2) на расстояние его транспортировки (данные из столбца 4 табл. 7.2). Результаты расчета приведены в столбце 5 табл. 7.2.

2. Распределение товаров в складе по правилу Парето.

2.1.Для оптимизации размещения товаров на складе можно использовать правило Парето (20/80). Согласно этому принципу 20% объектов, с которыми обычно приходится иметь дело, дают, как правило, 80% результатов этого дела, соответственно оставшиеся 80% объектов, дают 20% результатов. Применяя данный принцип к нашему примеру, необходимо выделить 20% товаров с наибольшим количеством грузовых пакетов и расположить их вдоль «горячих» зон склада, а оставшиеся 80% размещаются в остальных секциях склада. Для этого расположим все товары в порядке убывания в зависимости от их количества (грузовых пакетов) в столбце 6 табл. 7.2.

Примечание. Необходимо иметь в виду, что принцип Парето является эмпирическим, поэтому «жесткое» деление на 20 и 80 не является законом, а представляет собой результат большого количества испытаний. Поэтому такое соотношение является рекомендуемым и в каждом конкретном случае может корректироваться, но в достаточно близких пределах данных значений.

2.2.Из общего количества ассортиментных позиций (видов товара), составляющих 20 наименований, 20% – это 4 вида товара: «к, и, н, у» (в табл. 7.2 выделены полужирным шрифтом). Они должны располагаться в секциях, ближайших к участку приемки и отпуска груза. Остальные товары размещают по степени уменьшения их вклада в общую работу склада. Результаты размещения приведены в столбце 7 табл. 7.4.2.

2.3.Аналогично п. 1.2 и 1.3. данного примера производим вычисления, которые заносим соответственно в столбцы 9 и 10 табл. 7.2.

Таблица 7.2

100