КРАСОВСКИЙ_УП

.PDF

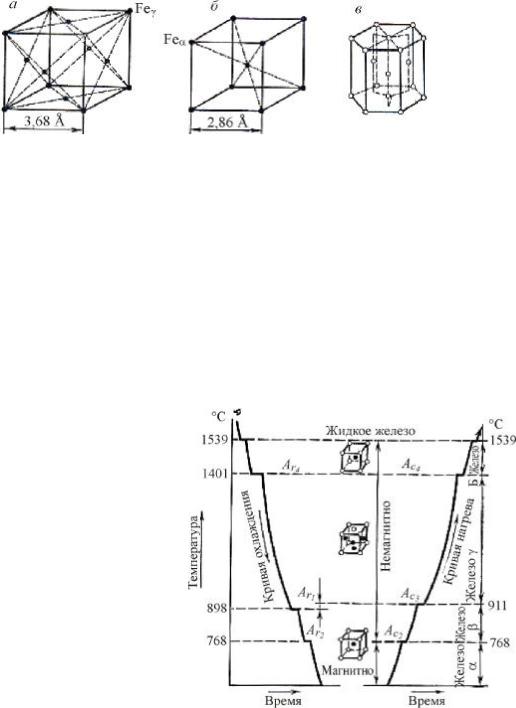

α − Fe только величиной межатомного расстояния, а для β − Fe характерно отсутствие магнитных свойств.

Рис. 15.6. Кристаллические решетки черных металлов: а – центрированный куб; б – куб с центрированными гранями; в – гексагональная решетка

возникает неполностью завершенный кристалл, называемый дендритом. В дальнейшем все промежутки между осями дендрита заполняются упорядоченно расположенными атомами.

В условиях несвободной кристаллизации образующиеся кристаллы получают неправильные очертания и форму и называются кристаллитами или зернами. Величина зерен оказывает существенное влияние на механические свойства металлов: чем мельче зерна, тем прочнее и пластичнее металл.

Технические металлы и сплавы представляют собой поликристаллические тела, состоящие из большого числа различно ориентированных кристаллических зерен. Поэтому в целом металлы и сплавы можно считать условно изотропными телами.

15.5. Структурные составляющие металлических сплавов

Сплавы обладают металлическими свойствами и состоят из двух и более элементов. Элементы, входящие в состав сплавов, называют компонентами, обычно они мягки и малопрочны.

Компоненты сплавов в процессе затвердевания и последующего охлаждения могут образовывать химические соединения, твердые растворы на базе одного из компонентов или нового химического соединения и механические смеси.

Химические соединения, образующиеся на основании общих химических законов (валентности, ионной связи), могут быть выражены химическими индексами. Обычно химические соединения повышают твердость и хрупкость металлов и, как правило, имеют кристаллическую решетку другого типа, чем у каждого из элементов в отдельности.

Твердые растворы – сплавы, у которых атомы растворимого элемента рассеяны в кристаллической решетке растворителя; растворимый элемент может замещать часть атомов основного металла или внедряться между ними, но без образования молекул определенного состава.

В железоуглеродистых сплавах атомы углерода внедряются в поры решетки Fe. В отличие от химических соединений состав твёрдых растворов непостоянный и зависит от температуры и концентрации (проникания одного элемента кристаллической решетки в другой). Кристаллическая решетка твердого раствора сохраняет тип решетки одного из компонентов, который по этому признаку считается растворителем.

Механические смеси (эвтектики, эвтектоиды) – микроскопически малые, тесно перемешанные и связанные между собой компоненты сплава, состоят из чистых металлов, твердых растворов и химических соединений. Эвтектики образуются из жидкого сплава при охлаждении и характеризуются самой низкой температурой затвердевания смеси, хорошими литейными свойствами и высокими механическими свойствами. Эвтектоиды образуются при распаде твердого раствора. Эвтектические и эвтектоидные смеси возникают при определенной

192

PDF created with pdfFactory Pro trial version www.pdffactory.com

концентрации отдельных составляющих и определенной температуре. В сплавах, отличных по составу от эвтектических, при затвердевании в первую очередь выпадает компонент, избыточный по отношению к эвтектическому.

Изменения структуры и свойств сплавов с изменением концентрации и температуры в наглядной форме представлены на диаграммах состояния сплавов. Эти диаграммы не содержат фактора времени и соответствуют условию очень медленного нагрева и охлаждения.

15.6. Диаграмма состояния железоуглеродистых сплавов

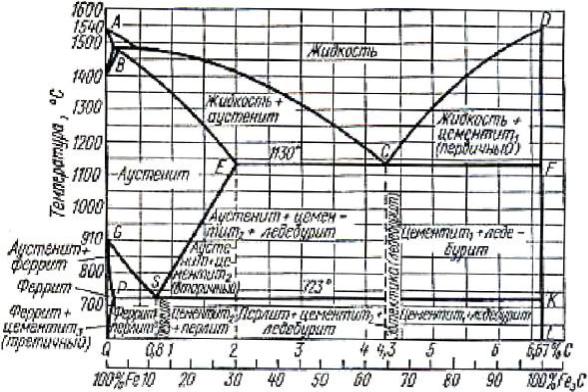

Открытие в 1868 г. русским металлургом Д.К. Черновым критических точек, т. е. температур, при которых происходят аллотропические превращения стали, дало возможность определить режимы горячей механической и термической обработки стали. В результате последующих исследований была построена диаграмма состояния железоуглеродистых сплавов, позволяющая определять состояние и структуру сплавов при любой температуре и при любом содержании углерода в пределах до 6,67 % (рис. 15.8).

Рис. 15.8. Диаграмма состояния сплавов системы железо–углерод

Основными структурами, составляющими железоуглеродистые сплавы, являются следующие.

193

PDF created with pdfFactory Pro trial version www.pdffactory.com

Феррит – твердый раствор углерода в α − Fe . При температуре 723 °С предельное содержание углерода 0,02 %. Свойства феррита: σт = 250 МПа ,

σв = 300 МПа , δ = 50% , НВ80 (кг/мм2), α = 294×10 4 Дж/м2 [53]. При отсутствии

примесей не корродирует.

Цементит – карбид железа Fe3C – химическое соединение, содержащее 6,67 % углерода. Является составной частью эвтектической смеси, а также самостоятельной структурной составляющей. Способен образовывать твердые растворы путем замещения атомами других металлов, неустойчив, распадается при термической обработке. Цементит очень тверд (НВ800) и хрупок.

Аустенит – твердый раствор углерода в γ − Fe . Атомы углерода внедряются в кристаллическую решетку, причем насыщение может быть различным в зависимости от температуры и примесей. Устойчив только при высокой температуре, а с примесями Mn, Cr – при обычных, даже низких температурах. Твердость аустенита НВ170…220.

Перлит – эвтектоидная смесь феррита и цементита, образуется при распаде аустенита при t = 723 °С и содержании углерода 0,83 %. Примеси Si и Mn способствуют образованию перлита и при меньшем содержании углерода. Свойства перлита σв = 550...820 МПа , δ = 5...25% , НВ160…260. Структура перлита

может быть пластинчатой и глобулярной (зернистой).

Ледебурит – эвтектическая смесь аустенита и цементита, образующаяся при 1130 °С и содержании углерода 4,3 %. Структура неустойчивая: при охлаждении аустенит, входящий в состав ледебурита, распадается на вторичный цементит и перлит. Ледебурит очень тверд (НВ700), хрупок. В белых чугунах перлит равномерно распределен по всему сечению слитка.

Графит – мягкая и хрупкая составляющая чугуна, состоящая из разновидностей углерода. Встречается в серых и ковких чугунах. Часто обнаруживается на шлифе без травления, а после травления в виде черных образований.

На диаграмме состояния железоуглеродистых сплавов (рис. 15.8) на оси ординат отложена температура, на оси абсцисс – содержание в сплавах углерода до 6,67 %, т. е. до такого количества, при котором образуется химическое соединение Fe3C – цементит.

Правильнее рассматриваемую диаграмму считать не железоуглеродистой, а железоцементитной, так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Все линии на диаграмме соответствуют критическим точкам, т. е. тем температурам, при которых происходят структурные изменения в сплавах. Критические точки для стали впервые открыл русский ученый металлург Д.К. Чернов Дальнейшие обширные исследования завершились построением полной диаграммы железоуглеродистых сплавов.

194

PDF created with pdfFactory Pro trial version www.pdffactory.com

Линия ACD – линия начала кристаллизации (линия ликвидуса), линия AECF – линия конца кристаллизации сплава (линия солидуса). Только чистые металлы и эвтектика плавятся и затвердевают при постоянной температуре. Затвердевание всех остальных сплавов происходит постепенно, причем из жидкого сплава сначала выделяется избыточный по отношению к составу эвтектики компонент. Область AESG на диаграмме соответствует аустениту. Линия GS начало выделения феррита, а линия SE – вторичного цементита. Линия PSK соответствует окончательному распаду аустенита и выделению перлита. В области ниже линии PSK никаких изменений структуры не происходит.

В зависимости от содержания углерода железоуглеродистые сплавы получают следующие названия:

При содержании углерода < 0,83 % – доэвтектоидные стали; 0,83 % – эвтектоидные стали; 0,83...2 % – заэвтектоидные стали;

2,0...4,3 % – доэвтектоидные чугуны;

4,3 % – эвтектические чугуны;

4,3...6,67 % – заэвтектические чугуны.

С увеличением содержания углерода в железоуглеродистых сплавах меняется и структура, увеличивается содержание цементита и уменьшается количество феррита. Чем больше углерода в сплавах, тем выше твердость, прочность, но ниже их пластические свойства. Механические свойства сплавов зависят также от формы и размера частиц структурных составляющих. Твердость и прочность стали тем выше, чем тоньше и мельче частицы феррита и цементита.

15.7. Механические испытания металлов

Качество металлов и изделий из них оценивают по результатам механических, химических, технологических, металлографических испытаний и наружного осмотра.

Испытание на растяжение. Для этого вида испытания изготовляют стандартные образцы с установленной расчетной длиной для круглого образца l = 10d; для плоского образца l = 11,3 F0 , где d – диаметр образца,

мм, а F0 –площадь поперечного сечения, мм2. Испытания производятся на специальной машине путем осевого растяжения образца до разрыва с автоматической записью диаграммы зависимости деформации от нагрузки. Как показано на рис. 15.9, вид диаграммы за-

висит от свойств стали.

195

Рис. 15.9. Диаграмма растяжения стали

PDF created with pdfFactory Pro trial version www.pdffactory.com

В результате испытания получают следующие характеристики:

∙ предел текучести – наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки

σт = Pt ;

F0

∙ предел прочности – напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца

σв = Pв ;

F0

∙ относительное удлинение – отношение приращения длины образца после разрыва к его первоначальной длине

δ = [(l1 − l0 )l0 100 %];

∙ относительное сужение – отношение уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения

ψ = [(F0 − F1 )F0 ]100 % ;

∙ предел упругости – такое напряжение, при котором остаточное удлинение получается равным 0,005 % расчетной длины образца

σу = Ру ,

F0

где Рв – максимальная нагрузка, при которой произошло разрушение образца, Н (кгс); Рт – нагрузка, соответствующая площадке текучести, Н (кгс); Ру – нагрузка, при которой образец получает остаточное удлинение, равное 0,005 % расчетной длины, Н (кгс); l0 и l1 – длина образца до и после испытания, м; F0 и F1 – площадь сечения образца до и после испытания, м2.

Испытание на твердость. Твердость по Бринеллю, определяемая вдавливанием в металл стального шарика, вычисляют как частное от деления нагрузки на величину поверхности получаемого на металле отпечатка

НВ = |

Р |

= |

2P |

, |

|||

F |

|

|

|

||||

π (D − D2 − d 2 ) |

|||||||

|

|

|

|||||

где Р – нагрузка, Н (кгс); F – площадь сферической поверхности отпечатка, м2;

D– диаметр шарика, м; d – диаметр отпечатка, м.

Взависимости от толщины испытываемого образца выбирают диаметр шарика и нагрузку.

Для углеродистых сталей, имеющих предел прочности 300…1000 МПа, существует приближенная зависимость между твердостью по Бринеллю НВ и пределом прочности при растяжении: σ = 0,36 НВ.

196

PDF created with pdfFactory Pro trial version www.pdffactory.com

Если сталь имеет большую твердость (закаленная сталь, цементированная), а также для тонколистовых сталей твердость определяют по Роквеллу, вдавливая в испытываемый образец шарик диаметром 1,59 мм или алмазный конус. Показатель твердости по Роквеллу HR по специальным таблицам можно перевести в показатель твердости по Бринеллю НВ.

Испытание на удар. Испытанием на удар определяют способность работы металла в условиях динамических нагрузок или хрупкость. Чем пластичнее металл, тем лучше он переносит ударные нагрузки. Испытание на удар производят на специальных маятниковых копрах с применением стандартных образцов с надрезом. Удельная ударная вязкость

ан = Ан ,

F0

где Ан – работа, затраченная на разрушение образца, Дж/м2, кгс м/см2; F0 – площадь поперечного сечения в месте надреза, м2.

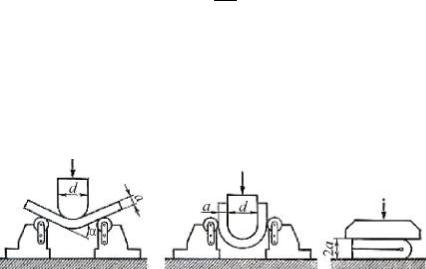

Испытание на изгиб в холодном или нагретом состоянии проводится для определения способности листового металла принимать заданный по размерам и форме изгиб. Образцы для испытания вырезают из листа без обработки поверхностного слоя и подвергают пробе на изгиб на прессе или в тисках (рис. 15.10).

Рис. 15.10. Схема пробы на загиб

Если после испытания на поверхности образца не обнаружены внешние дефекты, трещины, надрывы, расслоения или излом, то металл выдержал испытание. При толщине листового металла больше 30 мм испытание на изгиб обычно не проводят.

15.8.Основы термической обработки стали. Структура сталей в неравновесном состоянии

В целях желательного изменения структуры и получения более высоких или специально заданных свойств изделия из металлов и сплавов подвергают термической (тепловой) обработке. Такая обработка заключается в изменении структуры сплава путем его предварительного нагрева до заранее определенных температур, некоторой выдержке при этих температурах и последующего охлаждения по заданному режиму.

При увеличении скорости нагревания или охлаждения процессы превращения в соответствии с диаграммой состояния железоуглеродистых сплавов не

197

PDF created with pdfFactory Pro trial version www.pdffactory.com

успевают завершиться полностью, вследствие чего образуются новые структуры (мартенсит, троостит, сорбит) со свойствами, отличающимися от свойств тех структур, которые получались ранее.

При медленном охлаждении сталь получается в равновесном состоянии, характеризующемся наличием в её структуре перлита (грубодисперсной смеси цементита с ферритом при размере зерен цементита более 10-2см), указывающего на полное превращение (распад) аустенита.

При резком охлаждении стали происходит частичный распад аустенита, заключающийся в перестройке кристаллической решетки железа из гранецентрированной в объемно-центрированную, но без выделения атомов углерода из образовавшейся решетки α − Fe . Структуру стали, соответствующую этой стадии распада аустенита, называют мартенситовой; в ней мартенсит представляет собой перенасыщенный твердый раствор углерода в α − Fe, имеющий игольчатое строение.

При быстром охлаждении происходит более полный распад аустенита, обусловленный диффузионными процессами; при этом углерод выделяется из решетки α-модификации железа и образует цементит Fe3C в виде мельчайших кристалликов.

Структуру стали, соответствующую этой стадии распада аустенита, называют трооститной. Троостит представляет собой высокодисперсную смесь цементита с ферритом с величиной кристаллов Fe3C в поперечнике 10-6 и 10-7см.

При средних степенях охлаждения аустенита получают структуру мелкодисперсного перлита, иначе называемого сорбитом, представляющего собой более грубодисперсную смесь цементита с ферритом с размером зерен Fe3C 10-5…10-4см.

Сталь в состоянии мартенсита имеет высокую твердость (НВ600…650) и большую хрупкость (ударная вязкость понижается почти до нуля). Это является следствием искажения кристаллической решетки α − Fe, вызванного присутствием в ней углерода в количестве, в десятки раз превышающем нормальную растворимость в твердом состоянии. Сталь со структурой троостита имеет в среднем твердость НВ400, предел прочности при растяжении σв = 1750 МПа, относительное удлинение δ = 2 % и удельную ударную вязкость ан = 196…392 кДж/м2; сталь

в состоянии сорбита – НВ250,σв =1000 МПа, δ = 7 % и ан = 784…1176 кДж/м2.

Механические свойства мартенсита, троостита и сорбита зависят также и от содержания в стали углерода.

15.9. Виды обработки стали

Отжиг стали производят в тех случаях, когда необходимо уменьшить твердость, повысить пластичность и вязкость, ликвидировать последствия перегрева, получить равновесное состояние, улучшить обрабатываемость при резании.

Полный отжиг стали производят путем нагрева ее до температуры выше верхних критических точек на 20…50 °С (Ас3+20…50 °С), т. е. выше линии GS (см. рис. 15.8), выдержки при такой температуре до полного перегрева слитка с

198

PDF created with pdfFactory Pro trial version www.pdffactory.com

последующим очень медленным охлаждением (вместе с охлаждаемой печью, под слоем песка, золы, шлака и т. п.).

При неполном отжиге сталь нагревают выше нижних точек на 20…50 °С (Ас1 + 20…50 °С), выдерживают при этой температуре с последующим медленным охлаждением. При неполном отжиге происходит только частичная перекристаллизация. Неполному отжигу подвергают стали, не требующие исправления структуры, т. е. измельчения.

Для снятия внутренних напряжений, снижения твердости, улучшения обрабатываемости металлов применяют низкотемпературный отжиг при нагреве до температуры, лежащей ниже критических точек. Температура нагрева этого вида отжига определяется по формуле Тр = 0,4 Тпл, где Тр – температура рекристаллизации; Тпл – температура плавления сплава.

Нормализация заключается в нагреве стали на 30…50 °С выше критических точек (Ас1 – для эвтэктоидной и заэвтэктоидной сталей), непродолжительной выдержке при этой температуре и последующем охлаждении на воздухе.

Врезультате нормализации стали с содержанием углерода менее 0,3 % приобретают ферритоперлитовую структуру, а стали с содержанием углерода 0,3…0,7 % и низколегированные – сорбитовую. Нормализацию стали применяют в тех случаях, когда необходимо получить мелкозернистую однородную структуру с более высокой твердостью и прочностью, но с несколько меньшей пластичностью, чем после отжига.

Закалка стали заключается в нагреве её до температуры образования аустенита, выдержке при этой температуре и последующем быстром охлаждении.

Взависимости от скорости охлаждения сталь получают в состоянии мартенсита, троостита или сорбита закалки.

При закалке обычной углеродистой стали в слабых водных растворах – электролитах или в холодной воде сталь получает структуру мартенсита; при закалке в горячей воде или минеральном масле – структуру троостита и в расплавленном свинце – структуру сорбита. Стали с содержанием углерода меньше 0,2 % практически не воспринимают закалку.

Закалке подвергают готовые изделия с целью повышения твердости и прочности. Изделия, от которых требуется высокое сопротивление истиранию и повышенная вязкость, подвергают поверхностной закалке; металл при этом нагревается или пламенем газовой горелки (газовая поверхностная закалка), или чаще всего током высокой частоты. При поверхностной закалке повышается твердость и износостойкость только поверхностных слоев изделия, середина же изделия сохраняет свою первоначальную структуру и свойства.

Метод термомеханической обработки (ТМО) за последние годы получил большое развитие. Такая обработка проводится в две стадии: 1) горячая или теплая деформация в области существования высокотемпературной фазы – ау-

стенита (выше критических точек Ас3, либо ниже критических точек Ас1); 2) последующее регламентированное охлаждение, в процессе которого дефор-

199

PDF created with pdfFactory Pro trial version www.pdffactory.com

мированный аустенит претерпевает полиморфное превращение. Чаще всего применяют закалку на мартенсит. Высокие механические свойства после ТМО обусловливаются получением мелкодисперсной структуры с повышенной плотностью.

Отпуск. Отпуском называют операции нагрева закалённого сплава до температуры не выше нижней критической точки (723 °С), последующего перевода его в более устойчивое состояние, но без доведения до полностью равновесной структуры, достигаемой обжигом. Отпуск стали производят тогда, когда требуется устранить внутренние напряжения, получаемые при быстром охлаждении, т. е. ослабить её хрупкость, уменьшить твердость и увеличить вязкость.

Различают три вида отпуска стали:

–низкий (нагрев закаленной стали до 150…230 °С, что обеспечивает получение стали с твердостью в 550…580 кгс/мм2);

–средний (нагрев до 350…500 °С и получение стали с твердостью

320…450 кгс/мм2);

–высокий (нагрев до 600…650 °С с получением стали твердостью

250…300 кгс/мм2).

Химико-термическая обработка стали (цементация, азотирование и циа-

нирование) заключается в изменении химического состава её на поверхности изделия и последующем проведении термообработки.

Цементация – процесс поверхностного насыщения малоуглеродистой ста-

ли (С < 0,2 %) углеродом при 900…950 °С, что обеспечивает получение деталей с твердой поверхностью и вязкой сердцевиной.

Азотирование – это поверхностное насыщение стали азотом путем длительной выдержки стали, нагретой до 500…650 °С в атмосфере аммиака. Особенно хорошие результаты получаются при азотировании легированных сталей с небольшим содержанием легирующих элементов (AI, Ti, V, Mo, Cr), которые образуют с азотом высокодисперсные стойкие нитриды. Азотированные стали значительно повышают ее поверхностную твердость (в 1,5…2 раза по сравнению с цементацией), увеличивают износоустойчивость и предел усталости стали, повышают сопротивление коррозии.

Цианирование (газовое) – одновременное насыщение металла азотом и углеродом для повышения твердости, износоустойчивости и усталостной прочности мелких и средних деталей.

Диффузионная металлизация – процесс поверхностного насыщения стали алюминием (алитирование), хромом (хромирование), кремнием (силицирование), бором (борирование) и другими элементами. Его осуществляют путем нагрева и выдержки стальных изделий в контакте с одним или несколькими из указанных элементов, которые могут находиться в твердом, жидком и газообразном состояниях. Такая обработка изделия придает поверхностным слоям стали жаростойкость, износоустойчивость, сопротивление коррозии и создает возможность замены легированных сталей.

200

PDF created with pdfFactory Pro trial version www.pdffactory.com