КРАСОВСКИЙ_УП

.PDF∙конструкционно-теплоизоляционные с объемной массой 500…1400 кг/м3

ипределом прочности при сжатии не ниже В2 для ограждающих конструкций;

∙конструкционные с объемной массой 1400…1800 кг/м3, имеющие марку по прочности не ниже В4 и по морозостойкости не ниже F25 и употребляемые преимущественно для несущих конструкций.

Нормирование объемной массы, пористости связано с необходимостью получения определённой теплопроводности, поскольку легкие бетоны идут в основном на изготовление наружных ограждающих конструкций.

Малая теплопроводность является важным преимуществом легкого бетона. Благодаря низкой теплопроводности в наружных ограждающих конструкциях из легкого бетона не устраивают дополнительного теплоизоляционного слоя, как это делается в конструкциях из тяжелого бетона. Вместе с тем увеличение объемной влажности на 1 % повышает теплопроводность бетона на 0,015…0,035 Вт/(мК)

Объемная масса бетона в основном зависит от плотности заполнителя. Чем легче заполнитель и чем больше его расход, тем ниже оказывается объемная масса бетона. Поэтому при определении состава легкого бетона стремятся к максимальному насыщению бетона пористым заполнителем. В этом случае благодаря компактному расположению зерен заполнителя становится возможным получение воспроизводимых структур бетона с низкими расходами цемента. Одновременно достигается и наивыгоднейшее сочетание основных свойств

бетона; объемной массы, теплопроводности и прочности.

По плотности (кг/м3) для легкого бетона установлено 19 марок – от D200 до D2000 (с интервалом 100 кг/м3). Пониженная плотность легких бетонов может быть достигнута поризацией цементного камня.

Прочность легкого бетона зависит от тех же факторов, что и тяжелого, т. е. от качества примененных материалов и пористости цементного камня. При определении состава легкого бетона удобно пользоваться экспериментальной зависимостью, связывающей прочность бетона с расходом воды, а не с водоцементным отношением.

Для легких бетонов установлены классы по прочности (МПа) от В2 до В40. Прочность легких бетонов зависит от качества заполнителей, марки и количества использованного цемента. При этом изменяется и плотность бетона.

Морозостойкость легких бетонов при их пористой структуре находится в пределах F25…F100. Для специальных целей могут быть получены легкие бетоны с морозостойкостью F200, F300 и F400.

Водонепроницаемость у легких бетонов высокая и увеличивающаяся по мере твердения бетона за счет уплотнения контактной зоны «цементный ка- мень–заполнитель», являющейся самым уязвимым местом для проникновения воды в обычном бетоне. Установлены следующие марки легких бетонов по во-

донепроницаемости: W0,2; W0,4; W0,6; W0,8; W1; W1,2.

161

PDF created with pdfFactory Pro trial version www.pdffactory.com

11.2. Ячеистые бетоны

Ячеистый бетон получают в результате затвердевания предварительно вспученной смеси вяжущего вещества, кремнеземистого компонента и воды. Вспучивание смеси достигается введением в её состав небольшого количества порообразователя. Образующаяся при вспучивании структура характеризуется наличием большого количества воздушных пор-ячеек диаметром 0,2 …2 мм. Ячеистые бетоны получают при затвердевании насыщенной газовыми пузырьками смеси вяжущего, кремнеземистого компонента и воды. Благодаря высокопористой структуре средняя плотность ячеистого бетона составляет 300…1200 кг/м3; он имеет низкую теплопроводность при достаточной прочности. Бетоны с желаемыми характеристиками (плотностью, прочностью, теплопроводностью) сравнительно легко можно получать, регулируя их пористость в процессе изготовления.

Вяжущим веществом в ячеистых бетонах может служить портландцемент (или известь) с кремнеземистым компонентом. При применении известково-кремнезе- мистых вяжущих получаемые бетоны называют газо- и пеносиликатами.

Кремнеземистый компонент – молотый кварцевый песок, гранулированные доменные шлаки, пылевидная зола ТЭС и др. Кварцевый песок размалывают обычно мокрым способом до удельной поверхности 2000…3000 см2/г, повышая при этом его способность к химическому взаимодействию с вяжущим, снижая расход вяжущего и уменьшая его усадку.

Для получения ячеистых бетонов используют как естественное твердение вяжущего, так и активизацию твердения с помощью пропаривания (t = 85…90 °С) и автоклавной обработки (t = 175 °С). Лучшее качество – у бетона, прошедшего автоклавную обработку. В случае применения известкового вяжущего автоклавная обработка обязательна.

По методу вспучивания (способу образования пористой структуры) различают газобетоны и газосиликаты; пенобетоны и пеносиликаты.

Газобетоны и газосиликаты получают, вспучивая тесто вяжущего газом, выделяющимся при химической реакции между вяжущим и компонентомгазообразователем. В качестве газообразователя чаще всего используют алюминиевую пудру, которая, взаимодействуя с гидратом окиси кальция, выделяет водород:

3Ca(OH)2+ 2Al+6H2O = 3CaO Al2O3 6H2O+H2.

Cогласно уравнению химической реакции, 1 кг алюминиевой пудры выделяет до 1,25 м3 водорода, т. е. для получения 1 м3 газобетона требуется

0,5…0,7 кг пудры.

После схватывания (через 5…6 ч) горбушку (избыток смеси) срезают туго натянутыми струнами и изделия отправляют на тепловую обработку в автоклав.

Пенобетоны и пеносиликаты получают, смешивая тесто вяжущего с заранее приготовленной устойчивой технической пеной. Для образования пены используют пенообразователи, получаемые как модификацией побочных продуктов дру-

162

PDF created with pdfFactory Pro trial version www.pdffactory.com

гих производств (гидролизованная кровь, клееканифольный, смолосапониновый пенообразователи), так и синтезируемые специально (сульфанол и т. п.).

Свойства ячеистых бетонов определяются газонаполненным камнем с развитой системой пор. Пористость ячеистых бетонов достигает 70…80 % и более, что предопределяет их малую теплопроводность.

Прочность ячеистых бетонов зависит от их средней плотности и находится в пределах 1,5…15 МПа, они более деформативны, обладают повышенной ползучестью. Большая пористость и гидрофобность цементного камня обусловливают высокую сорбционную влажность. Это снижает теплоизоляционную способность ячеистого бетона, определяет его хорошие акустические свойства. Бетон легко пилится сверлится обычным инструментом.

Наиболее рациональной областью применения таких бетонов является изготовление ограждающих конструкций зданий.

11.3. Крупнопористый бетон

Такие бетоны получают при затвердевании бетонной смеси, лишенной мелкого заполнителя – песка. Снижается и расход цемента (до 70…150 кг/м3), используемого для склеивания зерен крупного заполнителя, что в целом приводит к снижению массы бетона на 600…700 кг/м3 по сравнению с бетоном слитного строения.

Крупнопористый бетон целесообразно изготовлять на основе пористых заполнителей (керамзита, шлаковой пемзы и др.). В этом случае плотность бетона составляет 500…700 кг/м3, что делает его эффективным для теплоизоляции стен и покрытий зданий.

12. СПЕЦИАЛЬНЫЕ ВИДЫ БЕТОНОВ

Бетоны специальных видов применяют в конструкциях, которые эксплуатируются в особых условиях. В этих случаях необходимо придать бетону какоелибо специфическое свойство или комплекс свойств (стойкость к действию высоких температур, морозостойкость, повышенное сопротивление истиранию и др.), гарантирующих длительную безотказную работу материала в сооружении.

Гидротехнический бетон используют для возведения плотин, шлюзов, набережных и тому подобных сооружений. К такому бетону предъявляются требования по прочности, плотности, водонепроницаемости, долговечности и трещиностойкости при экзотермии и усадке. В зависимости от зоны расположения

вгидротехническом сооружении различают бетон трех видов:

1)для наружных частей сооружений. Для обеспечения высокого качества бетона используют стойкие цементы (сульфатостойкий портландцемент и цементы с органическими добавками) и высококачественные, морозостойкие заполнители. Сам бетон должен выдерживать многократное замораживание и оттаивание, увлажнение и высыхание в напряженном состоянии;

163

PDF created with pdfFactory Pro trial version www.pdffactory.com

2) для внутренних зон массивных сооружений – не испытывает непосредст-

венного воздействия окружающей среды. Главное ограничение – возможно меньшее тепловыделение при твердении, так как возникающий температурный градиент может привести к растрескиванию конструкции. Для этого рекомендуются шлакопортландцементы или другие с пониженным тепловыделением;

3) для подводной части гидротехнических сооружений – подвергается фи-

зико-химической коррозии под влиянием воды и растворенных в ней веществ. Для такого бетона применяют сульфатостойкий или пуццолановый цемент.

Гидратные бетоны предназначены для защиты от нейтронного излучения. Как известно из физики, потоки нейтронов лучше всего поглощают атомы легких элементов (водорода, лития, бора). Для этих целей чаще всего используют бетоны, содержащие большое количество химически связанной воды. Этого можно добиться, используя вяжущие, образующие при твердении эттрингит – 3CaOAl2O3 3CaSO432H2O, а также, применяя заполнители, содержащие кристаллизационную воду, например, серпентин (змеевик) 3MgO 2SiO2 2H2O.

Дорожный бетон применяют для устройства цементно-бетонных покрытий и оснований дорог, взлетно-посадочных полос аэродромов, полов промышленных предприятий. Он должен хорошо сопротивляться истиранию и комплексному физико-химическому воздействию среды (воды и мороза с одновременным влиянием солей, употребляемых для очистки покрытий от льда). Важнейшие показатели качества дорожного бетона – высокая прочность, износостойкость и морозостойкость.

Жаростойкий бетон предназначается для конструкций, испытывающих в процессе эксплуатации длительное воздействие высоких температур.

При нагревании обычного бетона на портландцементе происходит дегидратация Ca(OH)2 и разложение гидросиликатов и гидроалюминатов кальция, синтезированных в процессе твердения цемента. В результате прочность бетона сильно уменьшается, и образовавшаяся свободная окись кальция в последующем под воздействием влаги гидратируется с увеличением объема. Это приводит к растрескиванию бетонной конструкции.

Для придания бетону на портландцементе необходимой стойкости к действию высоких температур в его состав вводят тонкодисперсные добавки, содержащие активный аморфный кремнезем, который способен связывать окись кальция при температуре 700…900 °С благодаря реакциям в твердом состоянии.

Жаростойкие бетоны приготовляют по обычной технологии, а затем в процессе работы при высоких температурах они превращаются в монолитный керамический материал. Из таких бетонов выполняют футеровку промышленных печей, фундаменты доменных и мартеновских печей и т. п.

Кислотоупорные бетоны получают на кислотоупорном цементе и кислотостойких заполнителях. Применяют такие бетоны на химических предприятиях для облицовки несущих конструкций, устройства бетонных полов и др.

164

PDF created with pdfFactory Pro trial version www.pdffactory.com

Пи-бетоны – группа бетонов, в которых полностью или частично в роли вяжущего выступают полимеры. В эту группу можно отнести полимерцементные бетоны, бетоно-полимеры и полимербетоны в зависимости от количества вводимых полимеров.

Полимерные добавки, образуя в бетоне самостоятельные структуры, придают бетонам высокие адгезионные свойства, значительно повышают их износостойкость, ударную прочность и прочность при изгибе.

Асфальтовые бетоны – бетоны, применяемые в дорожном строительстве, которые можно представить как смесь асфальтового раствора с крупным заполнителем. В отличие от бетонов на минеральных вяжущих прочность асфальтовых бетонов и растворов заметно изменяется при колебаниях температуры. Так, если при –15 °С прочность бетона составляет 15…30 МПа, то при +20 °С – 2…3 МПа, а при +50 °С – только 0,8…1,2 МПа. При этом снижается модуль упругости, и возрастает ползучесть асфальтобетона.

Асфальтовые бетоны значительно более стойки к коррозионным воздействиям, и износостойкость асфальтовых бетонов выше, чем цементных. В связи с этим их применяют для устройства верхних покрытий дорог, аэродромов, полов промышленных зданий, плоских кровель, стяжек, а также для заполнения компенсационных швов и устройства в гидротехнике гидроизоляционных слоев и экранов.

Серный бетон – аналог асфальтобетона, в котором в качестве вяжущего используют элементарную серу, модифицированную пластификаторами. Сера нерастворима в воде и водных растворах солей и кислот, при нагреве до 140…160 °С представляет собой желтую подвижную массу. Для получения серного бетона расплавленную серу смешивают с нагретым до 140…150 °С заполнителем. Твердение этой смеси происходит в результате остывания.

Прочность при сжатии серного бетона 50…60 МПа, а при изгибе ≈ 10 МПа; водо-непроницаемость – W2,0. Серный бетон отличается низкой пористостью (менее 1 %), низким водопоглощением (менее 0,5 %) и высокой химической стойкостью к растворам солей и минеральных кислот (кроме концентрированных кислот – окислителей). В растворах щелочей он нестоек. При температуре 120 °С серный бетон плавится, а при воздействии открытого огня сера горит. Применяют серный бетон для изготовления труб промышленной канализации, емкостей для хранения кислот, полов промышленных зданий, плит настилов мостов и др.

Контрольные вопросы

1.Дайте классификацию легких бетонов на пористых заполнителях.

2.Назовите свойства легких бетонов.

3.Охарактеризуйте ячеистые бетоны. Назовите способы поризации бетонов.

4.Расскажите о специальных видах бетона.

165

PDF created with pdfFactory Pro trial version www.pdffactory.com

13. ЖЕЛЕЗОБЕТОН И ЖЕЛЕЗОБЕТОННЫЕ ИЗДЕЛИЯ

13.1. Общие сведения

Универсальность свойств, возможность их регулирования в широком интервале делают бетон эффективным и надежным материалом для изготовления практически любой строительной конструкции. Железобетонными называют конструкции, изготовленные из бетона и стальной арматуры.

Но железобетон – не два разнородных материала, а новый материал, в котором сталь и бетон работают совместно, помогая друг другу. Бетон при твердении на воздухе уменьшается в объеме, плотно охватывая арматуру. Прочность сцепления арматуры с бетоном достигает больших значений, причем сцепление стали с бетоном не нарушается при сильных перепадах температуры, так как коэффициенты теплового расширения стали и бетона почти одинаковы. Под нагрузкой эти два материала работают как одно целое благодаря хорошему сцеплению стали с бетоном.

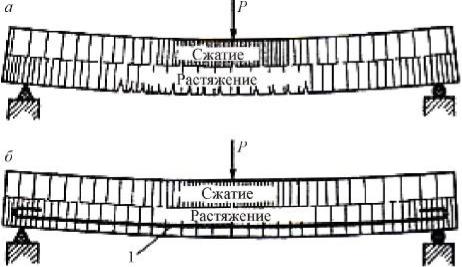

Смысл армирования заключается в том, что в балках, работающих на изгиб, часть поперечного сечения элемента подвергается сжатию, а другая – растяжению. Если балку изготовить из неармированного бетона, то вследствие низкой прочности бетона на растяжение (1…4 МПа) уже под небольшой нагрузкой бетон растрескивается, и балка разрушается. Если в растянутую зону ввести стальную арматуру, то она примет на себя растягивающие напряжения (прочность стали при растяжении более 200 МПа), и балка не разрушится даже при больших нагрузках (рис. 13.1).

Рис. 13.1 Неармированная бетонная (а) и армированная железобетонная (б) балка: 1 – арматура

166

PDF created with pdfFactory Pro trial version www.pdffactory.com

Причина этого кроется в различных модулях упругости стали (2×105МПа) и бетона (2…3 104 МПа). Получая при нагружении одинаковые деформации, сталь и бетон оказываются под разными напряжениями. В стали они будут в 10 раз выше, чем в бетоне.

Из-за высокой плотности, водонепроницаемости бетона и щелочной реакции цемента в бетоне арматура оказывается надежно защищенной от коррозии. Кроме этого, являясь плохим проводником тепла, бетон защищает арматуру от быстрого нагрева при пожаре. Исследования показали, что при температуре 1000 °С на поверхности бетона арматура, находящаяся под защитой бетона слоем 50 мм только через 2 часа нагреется до 500 °С, и конструкция начнет деформироваться под действием собственного веса.

Всовременном строительстве все чаще применяется предварительнонапряженный железобетон. При использовании современных высокопрочных сталей, обладающих относительно большим удлинением, обычное армирование нерационально. В связи с этим перед изготовлением конструкции арматуру растягивают и закрепляют на упорах. После укладки и затвердевания бетона упоры снимают и сталь, стараясь вернуться в исходное состояние, сжимает бетон. Когда же к конструкции будет приложена полезная нагрузка, напряжения от неё, возникающие в растянутой зоне бетона, частично компенсируются предварительно созданными сжимающими напряжениями. Поэтому в растянутой зоне бетона трещины не возникают.

Все это позволяет более полно использовать сталь и бетон, уменьшая размеры и массу конструкций, а предварительное обжатие бетона препятствует образованию трещин и повышает его долговечность и непроницаемость.

Внастоящее время активно используются два способа получения напря- женно-армированного бетона. Первый заключается в том, что арматуру натягивают, закрепляют на специальных анкерах, а затем укладывают бетон. После набора прочности бетоном арматуру освобождают и она, стремясь вернуться в исходное состояние, сжимает бетон. При втором способе в бетоне оставляют специальные каналы, в которые после затвердевания бетона укладывается, а затем натягивается арматура, причем в качестве упоров используется затвердевший бетон конструкции. После натяжения каналы заполняются цементным раствором для защиты арматуры.

Массовое строительство жилых зданий осуществляется в стране из сборного железобетона, причем из него изготавливаются все элементы здания. Из сборного железобетона собираются и промышленные здания.

Однако в последнее время в стране активно внедряются современные способы возведения различных зданий из монолитного и сборно-монолитного бетона, что значительно расширяет возможности строителей при возведении многоэтажных зданий, вносит разнообразие в застройку городов и приводит к снижению расхода арматуры.

167

PDF created with pdfFactory Pro trial version www.pdffactory.com

13.2. Монолитный железобетон

|

Монолитным называют железобетон, из- |

|

|

готавливаемый либо укладываемый непо- |

|

|

средственно на стройплощадке (рис. 13.2). |

|

|

Для этого на площадке возведения конст- |

|

|

рукции устанавливается опалубка, придаю- |

|

|

щая бетонной смеси форму будущей конст- |

|

|

рукции. Опалубка выполняется из дерева, |

|

|

водостойкой фанеры, стали и их различных |

|

Рис.13.2 Устройство монолитных |

комбинаций. Обычно применяют разборно- |

|

переставную опалубку из мелких или круп- |

||

полов в цехе |

||

|

ных щитов. |

Для возведения высоких и высотных сооружений (резервуаров, труб, башен, «небоскребов») применяют скользящую или подъемно-переставную опалубку. Когда бетон, уложенный в скользящую опалубку, достаточно затвердеет, опалубку вместе с рабочими подмостями двигают вверх и цикл повторяют.

Вопалубку устанавливают арматуру строго в расчетном положении, а затем укладывают бетонную смесь. Она уплотняется глубинными или поверхностными вибраторами, навешиваемыми на опалубку.

После укладки первые 7–10 дней бетон защищают от высыхания, а зимой – от замерзания. При укладке осуществляется уплотнение смеси глубинными или поверхностными вибраторами. Далее бетон твердеет естественным путем, либо прогревается по принятому способу. Опалубка снимается по достижении бетоном достаточной прочности, контролируемой различными приборами, как правило, через 5–10 суток.

Впоследние годы монолитный железобетон широко применяют в гражданском строительстве. Из него возводят здания и сооружения, не поддающиеся разделению на однотипные панели, особенно при больших динамических нагрузках. Незаменимым он остается при строительстве гидротехнических сооружений.

Внастоящее время многоэтажные здания и монолитный бетон «нашли» друг друга. Каркасные монолитные здания вернули в страну квартиры «свободной» планировки, разнообразили застройку городов, а различные сочетания конструкций жилых и общественных зданий позволили архитекторам уйти от монотонных 5–10-этажных застроек микрорайонов.

13.3. Сборный железобетон

Эффективность сборного железобетона в промышленном, гражданском и жилищном строительстве значительно возрастает при использовании унифицированных элементов. Унификация изделий массового производства позволяет уменьшить число типоразмеров и обеспечивает взаимозаменяемость изделий, одновременно совершенствуется технология.

168

PDF created with pdfFactory Pro trial version www.pdffactory.com

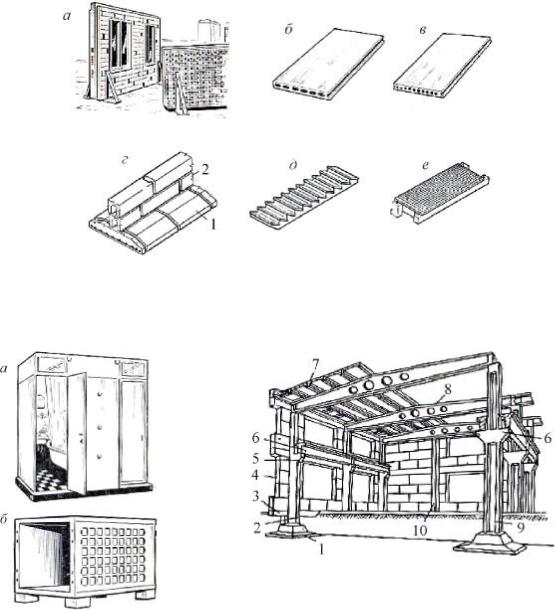

Из сборного железобетона изготовляют все части здания: фундамент, стены подвала, наружные и внутренние стены, элементы каркаса, перегородки, междуэтажные перекрытия, лестничные площадки и марши, кровлю и другие эле-

менты (рис. 13.3, 13.4).

В промышленном строительстве разработаны проекты производственных зданий различного назначения, возводимых из унифицированных элементов

(рис. 13.5).

Рис. 13.3. Некоторые виды сборных железобетонных изделий: а – стеновые панели; б, в – панели перекрытий; г – элементы сборных фундаментов; д, е – лестничный марш и лестничная площадка; 1 – фундаментный блок; 2 – блок стен подвала

|

Рис. 13.5. Железобетонные изделия для промыш- |

|

ленных зданий на фрагменте одноэтажного зда- |

Рис. 13.4 Объемные эле- |

ния: 1 – фундаменты; 2 – колонны наружного ря- |

да; 3 – фундаментная балка; 4 – элементы стен; |

|

менты: а – сантехкабина; |

5 – консоли колонн; 6 – подкрановая балка; 7 – |

б – коллектор для про- |

панели покрытий; 8 – балки покрытий; 9 – ко- |

кладки подземных ком- |

лонны внутреннего ряда; 10 – торцевые колонны |

муникаций |

|

|

169 |

PDF created with pdfFactory Pro trial version www.pdffactory.com

Широко используют сборный железобетон в дорожном строительстве (мосты, путепроводы, опоры контактной сети), гидротехническом (элементы плотин, облицовка каналов), при возведении выставочных павильонов, рынков, спортивных сооружений.

Развитие сборного строительства нашло свое выражение в организации домостроительных комбинатов (ДСК). ДСК выпускают все необходимые для строительства здания железобетонные элементы, транспортируют их на стройку и осуществляют монтаж и окончательную отделку здания. Главнейшее звено ДСК – заводы, выпускающие железобетонные конструкции и детали.

Основные операции при производстве железобетонных изделий: приго-

товление бетонной смеси, изготовление арматуры, армирование и формование изделий и их ускоренное твердение.

Бетонную смесь приготовляют в бетоносмесительном отделении завода, арматуру – в арматурном цехе. Арматурная сталь, поступающая на завод в бухтах, специальными станками выпрямляется и режется на заготовки. Необходимую форму стержням придают на гибочных станках. Отдельные стержни и проволоку соединяют в сетки и каркасы контактной сваркой на станкахавтоматах. Готовые сетки и каркасы передают в формовочный цех.

Напрягаемую арматуру натягивают на анкеры форм с помощью специальных механизмов или методом термического натяжения.

Перед укладкой арматуры и бетона формы очищают и покрывают смазкой, препятствующей сцеплению бетона с металлом формы. Бетонная смесь из бетоносмесительного цеха поступает в приемный бункер бетоноукладчика, который подает ее в форму и разравнивает.

Уплотняют бетонную смесь на заводах центрифугированием, вибропрессованием, прокатом, но чаще на виброплощадках большой грузоподъемности (до 10 т) с электромагнитным приводом. Пустоты в изделиях формуют с помощью вибровкладышей.

Для ускорения твердения бетона его подвергают тепловлажностной обработке: нагреву до температуры 80…180 °С, но таким образом, чтобы в бетоне сохранялась вода в жидком состоянии, необходимая для твердения цемента.

Применяют следующие виды тепловлажностной обработки: пропаривание при нормальном давлении и температуре 80…95 °С; контактный нагрев и электроподогрев до 100 °С; запаривание в автоклавах при давлении 0,9…1,6 МПа (оно необходимо, чтобы вода в бетоне оставалась жидкой) и температуре

175…200 °С.

Наиболее распространено пропаривание при нормальном давлении в камерах периодического или непрерывного действия. Изделия нагревают насыщенным паром. Камеры непрерывного действия представляют собой туннель, в который изделия в формах на вагонетках последовательно проходят зону подогрева, изотермической выдержки и охлаждения. В широко распространенные камеры ямного типа изделия загружают краном в несколько рядов по высоте. Затем камеру за-

170

PDF created with pdfFactory Pro trial version www.pdffactory.com