ДЕТАЛИ МАШИН

.pdf

размеров отверстия и вала. При графическом изображении поля допус- |

||||||||||||||||||

ков отверстия и вала перекрываются полностью или частично. |

|

|

||||||||||||||||

Переходные посадки характеризуются наибольшими зазорами Smax |

||||||||||||||||||

и наибольшими натягами Nmax : |

|

|

|

|

|

|

|

|

|

|

|

|||||||

Smax Dmax dmin , |

|

|

|

|

|

|

|

|

|

|

|

(7.3.17) |

||||||

Nmax dmax Dmin |

|

|

|

|

|

|

|

|

|

|

|

(7.3.18 |

||||||

или |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Smax ES ei, |

|

|

|

|

|

|

|

|

|

|

|

|

|

(7.3.19) |

||||

Nmax es EI . |

|

|

|

|

|

|

|

|

|

|

|

|

|

(7.3.20) |

||||

|

|

|

7.3.2. Системы допусков и посадок |

|

|

|

|

|

||||||||||

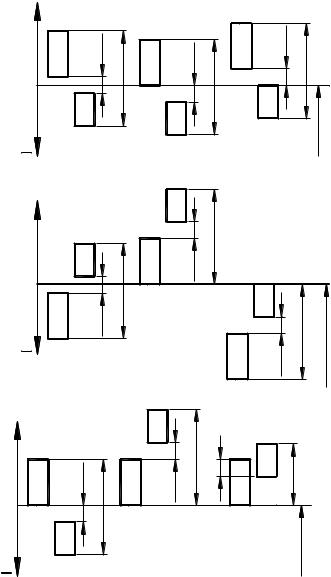

Так как характер соедине- |

+ |

|

|

Посадки с зазором |

|

|

||||||||||||

ния сопрягаемых деталей оп- |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

Smin |

|

|||||||||

ределяется |

относительным |

|

TD |

Smin |

Smax |

|

|

Smin |

|

TD |

Smax |

|||||||

расположением |

полей |

допус- |

|

|

TD |

max |

||||||||||||

0 |

|

|

||||||||||||||||

ков отверстия и вала, то одну и |

|

|

|

|

|

|

S |

|

|

|

||||||||

|

|

|

|

|

|

|

|

Td |

|

|||||||||

ту же посадку можно при раз- |

|

Td |

|

|

Td |

|

|

|

||||||||||

личных |

расположениях |

полей |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

d |

||||||||

допусков относительно |

нуле- |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

вой линии, синхронно изменяя |

|

|

|

|

|

Посадки с натягом |

||||||||||||

положения |

полей |

|

допусков |

+ |

|

|

|

|

Td |

max |

|

|

|

|||||

обеих |

сопрягаемых |

деталей |

|

|

|

|

|

|

|

|||||||||

относительно |

|

последней |

|

|

|

|

|

|

|

N |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

(рис. 7.3.4). |

Из |

этого |

следует, |

|

Td |

|

|

TD |

min |

|

|

|

|

|||||

можно |

получать |

разнообраз- |

0 |

|

|

|

|

|

N |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|||||||||

ные посадки, изменяя положе- |

|

TD |

Nmin |

Nmax |

|

|

|

|

|

Td |

|

|||||||

ния только поля допуска от- |

|

|

|

|

|

|

|

Smax |

||||||||||

верстия (рис. 7.3.5) или только |

|

|

|

|

|

|

TD |

min |

||||||||||

поля допуска вала (рис. 7.3.6). |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

S |

d |

|||||||

Деталь, |

у |

которой |

поло- |

|

|

|

|

Рис. 7.3.4 |

|

|||||||||

|

|

|

|

|

|

|

||||||||||||

жение поля допуска не зави- |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

Td |

|

|

|

|

|

|||||||

сит от вида посадки, |

назы- |

+ |

|

|

|

|

|

max |

|

|

|

|

||||||

вают основной деталью. Это |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

N Smax |

|

Td |

|

||||||||

может |

быть |

отверстие |

или |

|

|

|

|

|

|

|

|

|

||||||

|

TD |

Smin |

Smax |

|

TD |

Nmin |

TD |

Nmax |

||||||||||

вал, имеющие любое основ- |

0 |

|

||||||||||||||||

|

|

|

||||||||||||||||

ное отклонение. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Таким образом, основ- |

|

|

Td |

|

|

|

|

|

|

|

|

|

||||||

ная деталь – это деталь, по- |

|

|

|

|

|

|

Рис. 7.3.5 |

|

|

d |

||||||||

ле допуска которой является |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

343 |

|

|

|

|

|

|

|

|

|

|

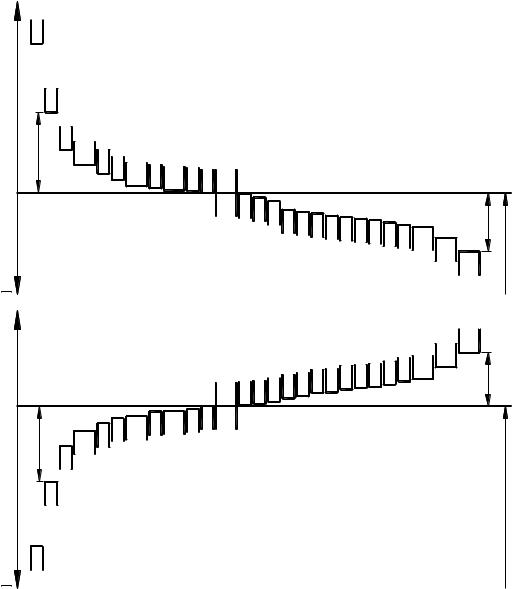

Посадки выбирают в зависимости от назначения и условий работы |

||

оборудования и механизмов, их точности, условий сборки. При этом |

||

необходимо учитывать и возможность достижения точности при раз- |

||

личных методах обработки изделия. |

|

|

Допуски отверстия и вала в посадке не должны отличаться более чем |

||

на 2 квалитета. Больший допуск, как правило, назначают дляотверстия. |

||

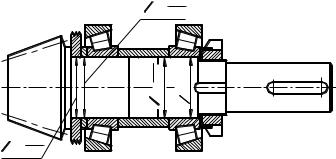

7.3.3. Посадки колец подшипников качения на вал и в корпус |

|

|

Многолетней практикой применения подшипников установлено, |

||

что соединение с валом или корпусом колец, вращающихся относи- |

||

тельно нагрузки, должно осуществляться обязательно с натягом, ис- |

||

ключающим проворачивание и обкатывание кольцом сопряженной де- |

||

тали. При недостаточном натяге и циркуляционном нагружении между |

||

кольцом и посадочной поверхностью может появиться зазор в разгру- |

||

женной зоне, что приводит к обкатыванию кольцом сопряженной по- |

||

верхности, ее развальцовке, контактной коррозии, истиранию, сниже- |

||

нию точности вращения и разбалансировке. |

|

|

Посадки неподвижных относительно нагрузки колец, назначают |

||

более свободными, допускающими наличие небольшого зазора, так как |

||

обкатывание кольцами сопряженных деталей в этом случае не происхо- |

||

дит. Нерегулярное проворачивание невращающегося кольца порядка |

||

одного оборота в сутки полезно, так как при этом изменяется положе- |

||

ние его зоны нагружения, что способствует повышению долговечности |

||

подшипника. Кроме того, такое сопряжение облегчает осевые переме- |

||

щение колец при монтаже, при регулировании зазоров в подшипниках и |

||

при температурных деформациях. |

|

|

Посадки подшипников отличаются от обычных (рис. 7.8) располо- |

||

жением и значением полей допусков на посадочные поверхности колец. |

||

Подшипник является стандартным комплектующим изделием, не под- |

||

лежащим в процессе сборки дополнительной доводке. Требуемые по- |

||

садки в соединении колец с сопрягаемыми деталями получают назначе- |

||

нием соответствующих полей допусков на диаметры вала или отвер- |

||

стия в корпусе. |

|

m 0 |

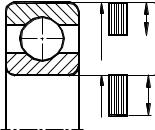

Поле допуска на диаметр отверстия внут- |

|

|

|

lD |

|

реннего кольца Ldm располагают не вверх от ну- |

m |

|

D |

|

|

левой линии (не «в плюс», как у отверстия, вы- |

|

0 |

полненного по H (рис. 7.3.7)), а вниз («в минус») |

|

|

(рис. 7.3.9). Этим гарантируют получение натя- |

dm |

Ldm |

гов в соединениях внутреннего кольца валами, |

|

|

имеющими поля допусков k, m и n. |

Рис. 7.3.9 |

|

351 |

|

|