- •1 Технический проект цеха

- •1.1 Программа цеха

- •1.2 Состав цеха, режим работы его отделений и фонд времени

- •1.3 Плавильное отделение

- •1.4 Формовочное отделение

- •1.6 Смесеприготовительное отделение

- •1.7 Отделение очистки и обрубки отливок

- •1.8 Складские и вспомогательные отделения

- •1.8.1 Склад шихтовых и формовочных материалов.

- •1.8.2 Склады модельной оснастки и опок

- •1.9 Подъемно-транспортное оборудование

- •1.10 Строительная часть

- •2 Технологическая часть проекта

- •2.1 Исходные данные

- •2.2 Анализ технологичности конструкции литой детали

- •2.3 Обоснование выбора способа изготовления литой детали

- •2.4 Определение положения отливки при заливке формы

- •2.5 Припуски на механическую обработку

- •2.6 Определение литейных уклонов и галтелей

- •2.7 Выбор способа изготовления стержней

- •2.8 Выбор схемы размещения отливок в форме

- •2.9 Расчет литниковой системы

- •2.10 Подготовка и заливка формы, охлаждение отливки

- •2.11 Модели и стержневая оснастка

- •2.12 Выбивка, очистка и контроль качества литья

- •3 Конструкторская часть

- •3.1 Аналитический обзор

- •3.2 Конструкция предлагаемого дозирующего устройства

- •700X600x200 мм

- •3.3.1 Расчет усилия передвижения плиты [16]

700X600x200 мм

3.3.1 Расчет усилия передвижения плиты [16]

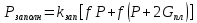

После заполнения опоки плита должна вернуться в начальное положение, перекрыть выходные отверстия вышерасположенного бункера, принимая на себя давление слоев смеси. Поэтому усилие для передвижения плиты при заполнении коробки:

где Р - вертикальное усилие от давления смеси на горизонтальную плиту;

-

вес плиты, 300Н;

-

вес плиты, 300Н;

f- коэффициент трения плиты о резиновые вкладки, f=0,8;

-

коэффициент трения смеси по плите;

-

коэффициент трения смеси по плите;

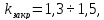

- коэффициент

запаса, 1,3-1,5.

- коэффициент

запаса, 1,3-1,5.

Полное вертикальное усилие, действующее на горизонтальную поверхность плиты:

где

-

насыпной вес неуплотненной формовочной

смеси, S = 1300кг/л

-

насыпной вес неуплотненной формовочной

смеси, S = 1300кг/л

R - гидравлический радиус выпускного отверстия, для прямоугольного

отверстия

и b - стороны отверстия,

и b - стороны отверстия,

коэффициент трения

материала о материал,

коэффициент трения

материала о материал,

=tgα, α- угол естественного скоса материала

в условиях покоя, для формовочной смеси

α=38О

=tgα, α- угол естественного скоса материала

в условиях покоя, для формовочной смеси

α=38О

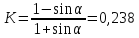

К - коэффициент подвижности материала:

F- площадь выпускного отверстия в свету, 0,013м2

Так как отверстий 16 - Р = 9,1 * 16 = 145,Н

Максимальное значение Р3алолн имеет в начальный момент времени трогания плиты с места при открытии затвора, когда приходится преодолевать силы трения от веса столба смеси, действующего на наибольшую поверхность плиты.

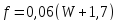

Коэффициент трения смеси по плите определяется:

(3.3)

(3.3)

где W - влажность формовочной смеси, %.

=

0,06(5+ 1,7)=0,4

=

0,06(5+ 1,7)=0,4

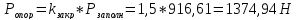

= 1,4[0,4 • 145,6 +

0,8(145,6 + 2 • 300)] = 916,61Н

= 1,4[0,4 • 145,6 +

0,8(145,6 + 2 • 300)] = 916,61Н

Для учета дополнительного сопротивления материала, перерезаемого при закрытии выходных отверстий, необходимо ввести коэффициент

т.е.

т.е.

3.3.2 Расчет усилия движения передвижной рамы [16]

После заполнения опоки передвижная рамка начинает двигаться, при этом происходит всасывания песка в вытяжную полость по средствам гибкого рукава. Таким образом, рама отрезает слой формовочной смеси. Поэтому усилие для передвижения рамы:

(3.4)

(3.4)

где Р - горизонтальное усилие от давления смеси на передвижную часть;

- вес рамы, 500Н;

- вес рамы, 500Н;

- коэффициент

трения рамки о наполнительную рамку,

f=0,2

- коэффициент

трения рамки о наполнительную рамку,

f=0,2

коэффициент

трения смеси по рамке, определяется по

формуле 3.3

коэффициент

трения смеси по рамке, определяется по

формуле 3.3

коэффициент запаса,

1,5.

коэффициент запаса,

1,5.

Полное вертикальное усилие, действующее со стороны смеси:

(3.5)

(3.5)

где

- горизонтальное давление, определяемое:

- горизонтальное давление, определяемое:

(3.6)

(3.6)

где

- насыпной вес неуплотненной формовочной

смеси,

- насыпной вес неуплотненной формовочной

смеси, =1300кг/м3

=1300кг/м3

у - расстояние от центра тяжести подвижной части рамки до верхнего уровня материала в бункере, конструктивно - у=560мм;

К - коэффициент подвижности материала:

-

угол естественного скоса материала в

условиях

-

угол естественного скоса материала в

условиях

покоя, для формовочной

смеси

= 38°.

= 38°.

Тогда

= 1300 • 0,560 • 0,238 = 1,73кПа

= 1300 • 0,560 • 0,238 = 1,73кПа

F - площадь поверхности контакта рамки и смеси, 0,065м2

Р = 1732,6 • 0,065 = 112,62Н

= 1,5[(0,4 + 0,2)112,62 + 500]

= 851,4Н

= 1,5[(0,4 + 0,2)112,62 + 500]

= 851,4Н

3.3.3 Расчет пневмоцилиндров [16]

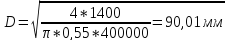

Задача: рассчитать пневмоцилиндр двустороннего действия для открытия и закрытия стальной пластины затвора.

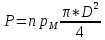

Сила полезного сопротивления, преодолеваемого пневмоцилиндром, исходя из результатов расчета п.3.3.1, равна 1,4кН. Тогда диаметр поршня определяем:

(3.7)

(3.7)

где

- давление воздуха в магистрали,

- давление воздуха в магистрали, =0,4 МП;

=0,4 МП;

m- величина относительной нагрузки; согласно рекомендациям [16]

Тогда

Согласно рекомендаций [16 таб. 12.1] выбираем ближайший больший

диаметр- 100мм.

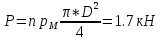

Тогда, сила полезного сопротивления равна

Потери на трение принимаем равными 12,5% от усилия, преодолеваемого пневмоцилиндром, т.е. 0,2 кН.

Согласно таб.12.1 [16]: диаметр штока - 25мм. Длина хода поршня, исходя из конструкции дозирующего устройства и рекомендаций - 20мм Время срабатывания t пневмоцилиндра определяем по рис. 12.5 [16]. t=0,3 сек.

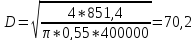

Задача: рассчитать пневмоцилиндр двустороннего действия для перемещения подвижной рамки.

Сила полезного сопротивления, преодолеваемого пневмоцилиндром, исходя из результатов расчета п.3.3.2, равна 851,4 Н. Тогда диаметр поршня определяем:

где

- давление воздуха в магистрали, Рм =0,4

МПа

- давление воздуха в магистрали, Рм =0,4

МПа

-

величина относительной нагрузки;

согласно рекомендациям [16]

-

величина относительной нагрузки;

согласно рекомендациям [16]

выбираем n=0,55.

Тогда

.

Согласно рекомендаций [16 таб. 12.1] выбираем ближайший больший диаметр -80мм.

Тогда, сила полезного сопротивления равна:

Потери на трение принимаем равными 12,5% от усилия, преодолеваемого пневмоцилиндром, т.е. 0,14 кН.

Согласно [16, таб.12.1]: диаметр штока - 25мм. Длина хода поршня, исходя из конструкции дозирующего устройства и рекомендаций -800мм Время срабатывания t пневмоцилиндра определяем по рис. 12.5 [16]. t=2,0c

3.3.4 Расчет скорости заполнения опоки [16]

Для того чтобы столб смеси высотой К, находящийся в бункере, успел разгрузиться сквозь окно за время перемещения над ним опоки с наполнительной рамкой, необходимо, чтобы от момента, когда смесь в

(3.8)

(3.8)

где

-

коэффициент, учитывающий, что смесь из

бункера разгружается по законам

свободного падения, а в условиях

стесненного движения сыпучего тела,

испытывающего трение смеси о стенки

бункера и внутреннее трение отдельных

слоев смеси друг о друга

-

коэффициент, учитывающий, что смесь из

бункера разгружается по законам

свободного падения, а в условиях

стесненного движения сыпучего тела,

испытывающего трение смеси о стенки

бункера и внутреннее трение отдельных

слоев смеси друг о друга

Существенным недостатком такого расчета является то, что не учтена полощадь щели, через которую просыпается смесь, так как считается, что площадь щели и опоки одинаковы. Для расчета времени заполнения опоки с разрабатываемого дозирующего устройства, необходимо учесть в этих площадях

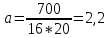

Исходя из этой необходимости, введем коэффициент α, учитывающий

разность длин. Коэффициент можно рассчитать по формуле:

Где x- количество отверстий через которые поступает смесь

b-длина щели, 20мм

Так как нет необходимости в мгновенном высыпании всего столба смеси, то следует учитывать только ту высоту, которая необходима для заполнения опоки и наполнительной рамки, тогда вместо К следует вести расчет по hк - высота столба смеси, необходимой для заполнения опоки и наполнительной рамки, с поправочным коэффициентом 1,5, учитывающим расстояния между выпускными отверстиями.

Тогда расчет времени будет выглядеть: