- •Нормирование работ выполняемых на станках с чпу

- •Приложения

- •1. Геометрические параметры режущей части инструмента. Резцы токарные

- •2. Ширина отрезного резца

- •4. Подачи для чернового растачивания, s, мм/об. Резцы с пластинами из твердого сплава и быстрорежущей стали

- •5. Подачи s, мм/об., в зависимости от заданной шероховатости поверхности. Резцы с пластинами из твердого сплава и быстрорежущей стали

- •6. Подачи для прорезки и отрезки s, мм/об.

- •7. Скорость резания. Чугун серый. Резцы с пластинами из твердого сплава

- •8. Скорость резания V, м/мин. Прорезка и отрезка. Резцы с пластинами из твердого сплава

- •10. Режимы резания. Проточка фасок и галтелей. Резцы с пластинами из твердого сплава

- •11. Величина врезания и перебега инструмента, мм

- •12. Вспомогательное время на установку и снятие детали, мм

- •13. Способ установки инструмента на стружку, погрешность измерения, мм

- •14. Вспомогательное время, связанное с переходом на приемы, не вошедшие в комплексы, мин

- •15. Время на обслуживание рабочего места и перерывы на отдых и личные надобности, % от оперативного времени

- •16. Подготовительно-заключительное время на партию, мин

- •18. Вспомогательное время на контрольные измерения, мин

- •19. Средние значения поправочных коэффициентов kТв на вспомогательное время в зависимости от размера партии обрабатываемых деталей

ФГОУ СПО Нефтекамский машиностроительный колледж

Нормирование работ выполняемых на станках с чпу

МЕТОДИЧЕСКАЯ РАЗРАБОТКА ПО ДИСЦИПЛИНЕ

«ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ»

Составитель преподаватель: Фазлова З.М.

2013

Введение

Интенсификация производства, успешное внедрение новейшей техники и технологии требуют совершенствования организации труда, производства и управления, что возможно только на базе технического нормирования.

Нормирование труда — это установление меры затрат труда, тс суммарных общественно необходимых затрат рабочего времени на производство продукции определенной потребительской стоимости для данного периода производственно-технических условий. Важнейшими задачами нормирования труда являются последовательное улучшение организации труда и производства, снижение трудоемкости продукции, поддержание экономически обоснованных соотношений между ростом производительности труда и заработной платы. Нормирование труда должно способствовать активному внедрению передового опыта, достижений науки и техники.

Методическая разработка «Нормирование работ, выполняемых на станках с ЧПУ» позволяет приобрести необходимые навыки установления обоснованной нормы времени на выполнение технологической операции. В нем изложены теоретические основы установления норм времени на технологическую операцию с ЧПУ. В приложении содержатся основные машиностроительные нормативы по труду.

НОРМИРОВАНИЕ РАБОТ, ВЫПОЛНЯЕМЫХ НА СТАНКАХ С ЧПУ

Основным путем автоматизации процессов механической обработки деталей мелкосерийного и единичного производства является применение станков с числовым программным управлением (ЧПУ). Станки с ЧПУ представляют собой полуавтоматы или автоматы, все подвижные органы которых соверши и рабочие и вспомогательные движения автоматически по заранее установленной программе. В ее состав входят технологические команды и численные значения перемещений рабочих органов станка.

Переналадка станка с ЧПУ, включая смену программы, требует незначительного времени, поэтому эти станки наиболее пригодны для автоматизации мелкосерийного производства.

Норма времени на выполнение операций на станках с ЧПУ Нвр состоит из нормы подготовительно-заключительного времени Тпз и нормы штучного времени Тшт:

![]() (1)

(1)

Тшт

= (Тц.а

+ ТвКТв)

![]() (2)

(2)

где n — количество деталей в изготавливаемой партии;

Тц.а — время цикла автоматической работы станка по программе, мин;

Тв - вспомогательное время, мин;

КТв — поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей;

атех, аорг, аотл — время на технологическое и организационное обслуживание рабочего места, на отдых и личные надобности при одностаночном обслуживании, % от оперативного времени.

Время цикла автоматической работы станка по программе рассчитывают по формуле

Тц.а = То + Тмв (3)

где То - основное (технологическое) время на обработку одной детали, мин:

То

=

![]() (4)

(4)

Li - длина пути, проходимого инструментом или деталью в направлении подачи при обработке технологического участка (с учетом врезания и перебега);

sм — минутная подача на данном технологическом участке, мм/мин;

Тмв — машинно-вспомогательное время по программе (на подвод и отвод детали или инструмента от исходных точек в зоны обработки, установку инструмента на размер, смену инструмента, изменение величины и направления подачи, время технологических пауз (остановок) и т.п.), мин.

Вспомогательное время определяют следующим образом:

Тв = Тв.у + Тв.оп + Тв.изм (5)

где Тв.у — время на установку и снятие детали, мин;

Тв.оп — вспомогательное время, связанное с операцией (не вошедшее в управляющую программу), мин;

Тв. изм — вспомогательное не перекрываемое время на измерение, мин.

Нормативы времени на установку и снятие детали определяются по видам приспособлений в зависимости от типов станков и предусматривают наиболее распространенные способы установки, выверки и крепления деталей в универсальных и специальных зажимах и приспособлениях.

Вспомогательное время, связанное с операцией, подразделяется:

а) на вспомогательное время, связанное с операцией, не вошедшее во время цикла автоматической работы станка по программе;

б) машинно-вспомогательное время, связанное с переходом, включенное в программу, относящееся к автоматической вспомогательной работе станка.

Необходимые размеры деталей, обрабатываемых на станках с ЧПУ, обеспечиваются конструкцией станка или режущего инструмента и точностью их настройки. В связи с этим время на контрольные измерения должно включаться в норму штучного времени только в том случае, если это предусмотрено технологическим процессом, и оно не может быть перекрыто временем цикла автоматической работы станка по программе.

Время на обслуживание рабочего места определяется по нормативам и типоразмерам оборудования с учетом одностаночного и многостаночного обслуживания в процентах от оперативного времени.

Время на отдых и личные надобности при обслуживании одним рабочим одного станка отдельно не выделяется и учтено во времени на обслуживание рабочего места.

Нормативы подготовительно-заключительного времени рассчитаны на наладку станков с ЧПУ для обработки деталей по внедренным управляющим программам и не включают действия по дополнительному программированию непосредственно на рабочем месте (кроме станков, оснащенных оперативными системами программного управления).

Нормы штучного времени на размерную настройку режущего инструмента вне станка предназначены для нормирования работ по настройке режущего инструмента для станков с ЧПУ, которая производится слесарями-инструментальщиками вне станка в специально оборудованном помещении с помощью специальных приборов.

ТИПОВАЯ ЗАДАЧА С РЕШЕНИЕМ

Рассчитать режимы резания и нормы штучного времени на обработку заготовки вала на токарном станке с ЧПУ.

Исходные данные: деталь — вал (рис.1); материал — сталь 30Г; точность обработки поверхностей 1,2,3 — IT10; шероховатость обработки поверхностей 1, 2 Ra5; 3 — Ra10.

Заготовка: метод получения — штамповка (обычной точности IT16); состояние поверхности — с коркой; масса 4,5 кг; припуск на обработку поверхности: 1 — 6 мм; 2 — 4 мм; 3 — 5 мм.

Станок: модель 16К20ФЗ. Паспортные данные:

частота вращения шпинделя п (об./мин): 10; 18; 25; 35,5; 50; 71; 100; 140; 180; 200; 250; 280; 355; 500; 560; 630; 710; 800; 1000; 1400; 2000;

диапазон подач sм (мм/мин)

по оси координат х — 0,05...2800;

по оси координат z — 0,1...5600;

наибольшая сила, допускаемая механизмом продольной подачи, — 8000 Н, механизмом поперечной подачи — 3600 Н;

мощность привода главного движения — 11 кВт;

диапазон регулирования частоты вращения электродвигателя постоянной мощности — 1500...4500 об./мин.

Операция: базирование в центрах, с установкой поводка на поверхности.

Содержание операции — точить поверхности 1, 2, 3.

1. Выбор стадий обработки.

Определяются необходимые стадии обработки. Для получения размеров детали, соответствующих квалитету 10, из заготовки квалитета 16 необходимо вести обработку в три стадии: черновую, получистовую и чистовую.

2. Выбор глубины резания.

Определяется минимально необходимая глубина резания для получистовой и чистовой стадии обработки (прил. 5).

При чистовой стадии обработки для поверхности 1, диаметр которой соответствует интервалу размеров 8...30 мм, рекомендуется глубина резания t = 0,6 мм; для поверхности 2, диаметр которой соответствует интервалу размеров 30...50 мм, t= 0,7 мм; для поверхности 3, диаметр которой соответствует интервалу размеров 50...80 мм, t = 0,8 мм.

Аналогично при получистовой стадии обработки для поверхности / рекомендуется t = 1,0 мм; для поверхности 2 — t - 1,3 мм; для поверхности 3 — t = 1,5 мм.

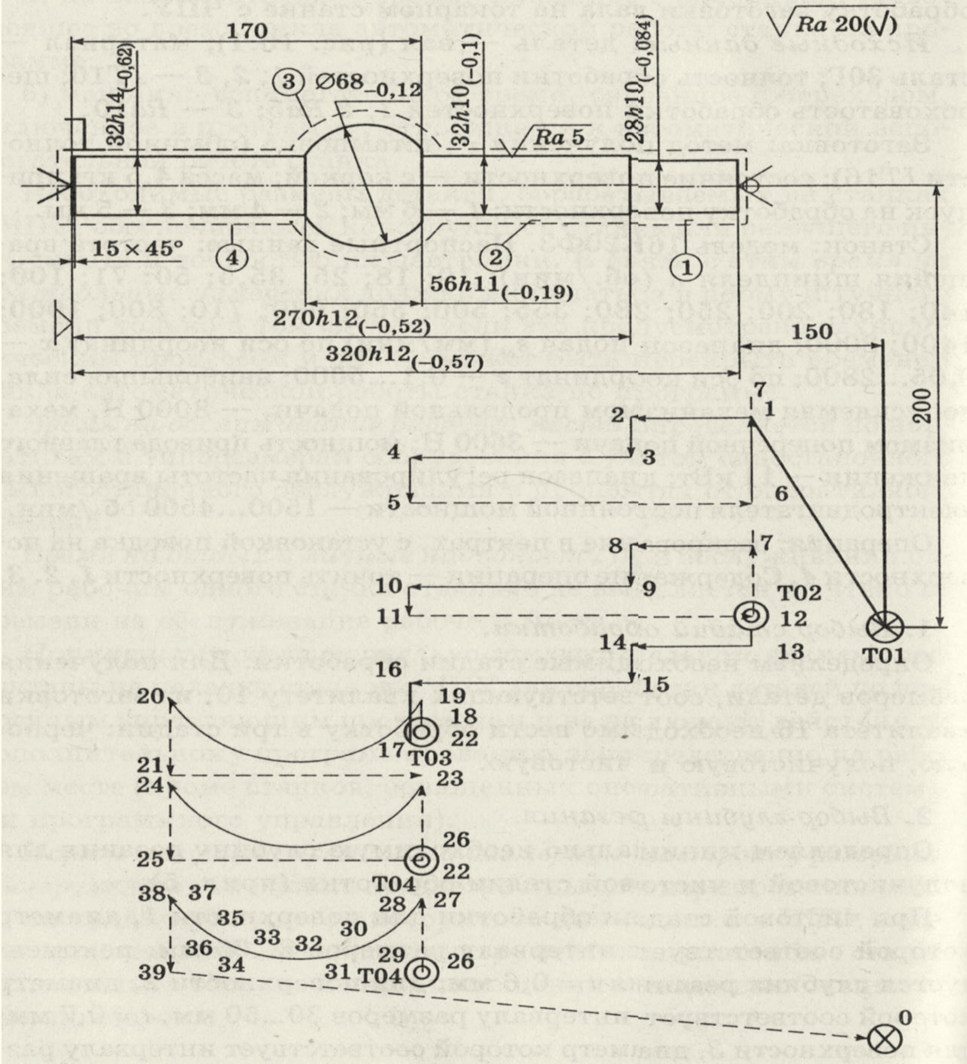

Рисунок 1 - Эскиз вала и траектория движения инструментов

Глубина резания для черновой стадии обработки определяется исходя из общего припуска на обработку и суммы глубин резания чистовой и получистовой стадии обработки: для поверхности 1 - t = 4,4 мм; для поверхности 2 - t = 2,0 мм; для поверхности 3 - t = 2,7 мм. Выбранные значения заносятся в таблицу 1.

Таблица 1 – Определение режима резания

|

Величина режима резания |

Стадия обработки поверхностей | ||||||||

|

Черновая |

Получистовая |

Чистовая | |||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 | |

|

Глубина резания t, мм |

4,4 |

2,0 |

2,7 |

1,0 |

1,3 |

1,5 |

0,6 |

0,7 |

0,8 |

|

Табличная подача sот, мм/об |

0,35 |

0,45 |

0,73 |

0,27 |

0,27 |

0,49 |

0,14 |

0,12 |

0,22 |

|

Принятая подача sпр, мм/об |

0,29 |

0,38 |

0,61 |

0,23 |

0,23 |

0,41 |

0,13 |

0,11 |

0,20 |

|

Табличная скорость резания Vт, м/мин |

149 |

159 |

136 |

228 |

228 |

185 |

380 |

327 |

300 |

|

Скорректированная скорость резания V, м/мин |

127 |

129 |

133 |

185 |

185 |

181 |

258 |

222 |

240 |

|

Фактические обороты шпинделей nф, м/мин |

1000 |

1000 |

400 |

1400 |

400 |

560 |

2000 |

2000 |

1000 |

|

Фактическая скорость резания Vф, м/мин |

97,4 |

110 |

89 |

127,5 |

145 |

121,4 |

176 |

201 |

218 |

|

Табличная мощность резания Nт, кВт |

7,2 |

5,8 |

7,1 |

5,7 |

5,7 |

8,2 |

— |

— |

— |

|

Фактическая мощность резания N, кВт |

4,7 |

4,0 |

4,6 |

3,2 |

3,6 |

5,3 |

— |

— |

— |

|

Минутная подача sм, мм/мин |

280 |

360 |

228 |

322 |

322 |

230 |

260 |

260 |

— |

3. Выбор инструмента.

На станке 16К20ФЗ используют резцы с сечением державки 25 х 25 мм, толщина пластины 6,4 мм.

Исходя, из условий

обработки принимается трехгранная

форма пластина с углом при вершине

![]() °

из твердого сплава Т15К6 для черновой и

получистовой стадий обработки и Т30К4 —

для чистовой стадии (прил. 3).

°

из твердого сплава Т15К6 для черновой и

получистовой стадий обработки и Т30К4 —

для чистовой стадии (прил. 3).

Нормативный период стойкости: Т = 30 мин.

4. Выбор подачи.

4.1. Для черновой стадии обработки подачу выбирается по прил. 3.

Для поверхности 1 при точении детали с диаметром до 50 мм и глубиной резания t = 4,4 мм рекомендуется подача sот =0,35 мм/об. Для поверхностей 2 и 3 соответственно рекомендуется подача sот =0,45 мм/об. и sот =0,73 мм/об.

По прил. 3 определяются поправочные коэффициенты на подачу в зависимости от инструментального материала Кsи = 1,1 и способа крепления пластины Ksp = 1,0.

4.2. Для получистовой стадии обработки значения подач определяются по прил. 3 аналогичным образом: для поверхностей 1 и 2 sот =0,27 мм/об., поверхности 3 sот =0,49 мм/об.

Поправочные коэффициенты на подачу в зависимости от инструментального материала Ksи = 1,1, способа крепления платины Ksp = 1,0.

Рекомендуемые подачи заносятся в таблицу 1.

По прил. 3 определяем поправочные коэффициенты на подачу черновой и получистовой стадий обработки для измененных условий обработки: в зависимости от сечения державки резца Кsд = 1,0; прочности режущей части Ksл = 1,05; механических свойств обрабатываемого материала Кsи = 1,0; схемы установки заготовки Ку =0,90; состояния поверхности заготовки Ksп =0,85; геометрических параметров резца Ksp =0,95; жесткости станка Ksj = 1,0.

Окончательно подача черновой стадии обработки определяется:

• для поверхности 1

sпр1 =0,35·1,1·1,0·1,0·1,05·1,0·0,9·0,85·0,95·1,0 = 0,29 мм/об.;

• для поверхности 2

sпр2 =0,45·1,1·1,0·1,0·1,05·1,0·0,9·0,85·0,95·1,0 = 0,38 мм/об.;

• для поверхности 3

sпр3 = 0,73·1,1·1,0·1,0·1,05·1,0·0,9·0,85·0,95·1,0 = 0,61 мм/об.

Аналогично рассчитывается подача получистовой стадии обработки:

для поверхностей 1 и 2 sпр1,2 = 0,23 мм/об.;

для поверхности 3 sпр3 = 0,41 мм/об.

4.5. Для чистовой стадии обработки рекомендуются следующие подачи (прил. 3):

для поверхности 1 sот1 =0,14 мм/об.,

для поверхности 2 sот2 =0,12 мм/об.,

для поверхности 3 sот3 =0,22 мм/об.

По прил. 3 определяются поправочные коэффициенты на подачу чистовой стадии обработки для измененных условий: в зависимости от механических свойств обрабатываемого материала Кs = 1,0; схемы установки заготовки Ку=0,9; радиуса вершины резца Kst= 1,0; квалитета точности обрабатываемой детали l4 = 1,0. Окончательно подача чистовой стадии обработки определяется:

для поверхности 1 sпр = 0,14·1,0·0,9·1,0·1,0 = 0,13 мм/об.,

для поверхности 2 sпp = 0,12·1,0·0,9·1,0·1,0 = 0,11 мм/об.,

• для поверхности 3 sпp = 0,22·1,0·0,9·1,0·1,0 = 0,20 мм/об

Рассчитанные значения подач чистовой стадии обработки поверхностей заносятся в табл. 1.

5. Выбор скорости резания.

5.1. Рекомендуемые значения скорости резания для черновой и получистовой стадий обработки выбираем из прил. 8.

При черновой стадии обработки легированной стали с коркой с глубиной резания t = 4,4 мм и подачей sпр = 0,29 мм/об. скорость резания для поверхности 1 Vт= 149 м/мин; с глубиной резания t = 2,0 мм и подачей sпp=0,38 мм/об. скорость резания для поверхности 2 Vт= 159 м/мин; с глубиной резания t = 2,7 мм и подачей sпр = 0,61 мм/об. скорость резания для поверхности 3 Vт= 136 м/мин.

По прил. 8, 9 выбираются поправочные коэффициенты для черновой стадии обработки в зависимости от инструментального материала: для поверхности 1 Кин = 1,0, для поверхностей 2 и 3 Кин =0,95.

Окончательно скорость резания для черновой стадии обработки составит:

для поверхности 1 V1= 149·0,85= 127 м/мин;

для поверхности 2 V2 = 159·0,81 = 129 м/мин;

для поверхности 3 V3 = 136·0,98 = 133 м/мин.

5.2. При получистовой стадии обработки стали легированной без корки с глубиной резания t до 3,0 мм и подачей sпp= 0,23 мм/об. скорость резания для поверхностей 1 и 2 - VT=228м/мин; с глубиной резания t = 1,5 мм и подачей sпр=0,41мм/об. скорость резания для поверхности 3 - Vт = 185 м/мин.

Поправочный коэффициент для получистовой стадии обработки в зависимости от инструментального материала Kv = 0,95.

По прил. 8, 9 выбираются остальные поправочные коэффициенты на скорость резания при черновой и получистовой стадиях обработки для измененных условий:

в зависимости от группы обрабатываемости материала Кvс = 0,9;

вида обработки Kvo = 1,0;

жесткости станка Kvo = 1,0;

механических свойств обрабатываемого материала Кvм = 1,0; геометрических параметров резца:

для поверхностей 1 и 2 Кvф =0,95, для поверхности 3 Кvф = 1,15; периода стойкости режущей части КvТ = 1,0;

наличия охлаждения Кvж = 1,0.

Окончательно скорость резания при черновой стадии обработки определяется:

для поверхности 1 и 2 V1,2 = 228 · 0,81 = 185 м/мин;

для поверхности 3 V3 = 185 · 0,98 = 181 м/мин.

5.3. Скорость резания для чистовой стадии обработки определяется по прил. 8, 9:

при t = 0,6 мм и sпp =0,13 мм/об. для поверхности 1 VT =380 м/мин;

при t = 0,7мм и sпp=0,11 мм/об. для поверхности 2 VT =327 м/мин;

при t = 0,8 мм и sпp =0,2 мм/об. VТ =300 м/мин.

По прил. 8, 9 определяется поправочный коэффициент на скорость резания для чистовой стадии обработки в зависимости от инструментального материала; KVн =0,8. Поправочные коэффициенты для чистовой стадии численно совпадают с коэффициентами для черновой и получистовой стадий.

Общий поправочный коэффициент на скорость резания при чистовой стадии обработки: Kv = 0,68 — для поверхностей 1 и 2; Kv = 0,80 — для поверхности 3.

Окончательно скорость резания на чистовой стадии:

для поверхности 1 V1 = 380·0,68 = 258 м/мин;

для поверхности 2 V2 = 327·0,68 = 222 м/мин;

для поверхности 3 V3 = 300·0,80 = 240 м/мин.

Табличные и скорректированные значения скорости резания заносятся в табл. 1.

5.4. Частота вращения шпинделя по формуле

n=

![]()

При черновой стадии обработки поверхности 1

n

= ![]() =1263

об./мин.

=1263

об./мин.

Принимается частота вращения, имеющуюся на станке, nф = = 1000 об./мин. Тогда фактическая скорость резания определяется по формуле:

Vф

= ![]() = 97,4 м/мин.

= 97,4 м/мин.

Расчет частоты вращения шпинделя, корректировку ее по паспорту станка и расчет фактической скорости резания для остальных поверхностей и стадий обработки проводятся аналогично. Результаты расчетов сведены в табл. 1.

Так как станок 16К20ФЗ оснащен автоматической коробкой скоростей, то принятые значения частот вращения шпинделя задаются непосредственно в управляющей программе. Если используемый станок имеет ручное переключение частоты вращения шпинделя, в управляющей программе необходимо предусмотреть технологические остановки для переключения или задавать для всех поверхностей и стадий обработки наименьшую из рассчитанных частоту вращения.

5.5. После расчета фактической скорости резания для чистовой стадии обработки корректируется подача в зависимости от шероховатости обработанной поверхности.

По прил. 8, 9 для получения шероховатости не более Ra5 при обработке конструкционной стали со скоростью резания Vф = 100 м/мин резцом с радиусом при вершине rв = 1,0 мм рекомендуется подача sот =0,47 мм/об.

По прил. 8, 9 определяются поправочные коэффициенты на подачу, шероховатости обработанной поверхности для измененных условий: в зависимости от:

механических свойств обрабатываемого материала Кs=1,0;

инструментального материала Кsи = 1,0;

вида обработки Кsо =1,0;

наличия охлаждения Кsж =1,0.

Окончательно максимально допустимая подача по шероховатости для чистовой стадии обработки поверхностей 1 и 2 определяется по формуле

sо=0,47·1,0·1,0·1,0·1,0=0,47 мм/об.

Подачи для чистовой стадии обработки поверхностей 1 и 2, рассчитанные выше, не превышают этого значения.

Ни одно из рассчитанных значений не превышает мощности привода главного движения станка. Следовательно, установленный режим резания по мощности осуществим (расчет не приводится).

6. Определение минутной подачи.

Минутную подачу по формуле

sм = nф sо

При черновой стадии обработки для поверхности 1

sм = 1000 · 0,28 = 280 мм/мин.

Значения минутной подачи для остальных поверхностей и стадий обработки рассчитываются аналогично и наносим в табл. 1.

7. Определение времени автоматической работы станка программе.

Время автоматической работы станка по программе по общей части.

Для станка I6ВТ2ОФЗ время фиксации револьверной головки Тиф = 2 с и время поворота револьверной головки на одну позицию Тип = 1.

Результаты расчета приведены в табл. 2.

8. Определение нормы штучного времени.

8.1. Норма штучного времени определяется по формуле (2)

8.2. Вспомогательное время складывается из составляющих, выбор которых осуществляется по 1-й части нормативов (формула(5)). Вспомогательное время на установку и снятие детали Тв.у = 0,37 мин (прил.12).

Вспомогательное время, связанное с операцией, Тв.оп содержит в себе время на включение и выключение станка, на проверку возврата инструмента в заданную точку после обработки, на установку и снятие щитка, предохраняющего от забрызгивания эмульсией (прил. 12, 13):

Тв.оп = 0,15+0,03=0,15 мин.

Вспомогательное время а контрольные измерения содержит время на два замера односторонней предельной скобой, четыре замера штангенциркулем и одно измерение простым фасонным шаблоном (прил. 18):

Тв.из =(0,045+0,05)+(0,11+0,13+0,18+0,21)+0,13=0,855 мин.

8.3. Время автоматической работы станка по программе рассчитано на каждом участке траектории инструментов и сведено в табл. 2.

Таблица 2 – Время автоматической работы станка по программе

|

Участок траектории (номера позиций инструментов предыдущего и рабочего положений) |

Перемещение по оси Z, мм |

Перемещение по оси X, мм |

Длина i-го участка траектории инструмента |

Минутная подача на i-м участке |

Основное время автоматической работы станка по программе |

Машинно-вспомогательное время |

|

Инструмент № 4 – инструмент № 1 0–1 1–2 2–3 3–4 4–5 5–6 6–7 7–8 8–9 9–10 10–11 11–12 |

– -149,0 -51,0 0,0 -100,0 0,0 -151,0 0,0 -51,0 0,0 -100,0 0,0 -151,0 |

– -184,5 0,0 2,0 0,0 5,0 0,0 -8,0 0,0 2,0 0,0 6,0 0,0 |

– 237,20 51,00 2,00 100,00 5,00 151,00 8,00 51,00 2,00 100,00 6,00 151,00 |

– 4000 280 280 360 360 2000 2000 322 322 322 322 2000 |

– – 0,182 0,007 0,270 – – 0,158 0,060 0,310 – – – |

0,083 0,059 – – – 0,013 0,076 0,004 – – – 0,019 0,076 |

|

Инструмент № 1 – инструмент № 2 12–13 13–14 14–15 15–16 16–17 17–18 |

– 0,0 -51,0 0,0 -100,0 0,0 3,4 |

– -9,5 0,0 2,0 0,0 7,0 0,0 |

– 0,50 51,00 2,00 100,00 7,00 3,50 |

– 2000 260 260 260 260 400 |

– – 0,196 0,008 0,385 0,027 – |

0,050 0,005 – – – – 0,009 |

Продолжение таблицы 2

|

Участок траектории (номера позиций инструментов предыдущего и рабочего положений) |

Перемещение по оси Z, мм |

Перемещение по оси X, мм |

Длина i-го участка траектории инструмента |

Минутная подача на i-м участке |

Основное время автоматической работы станка по программе |

Машинно-вспомогательное время |

|

Инструмент № 2 – инструмент № 3 18–19 19–20 20–21 21–22 22–23 23–24 24–25 25–26 |

– 0,0 – 0,0 61,5 0,0 – 0,0 59,5 |

– -6,0 – 20,0 0,0 20,0 – 19,0 0,0 |

– 6,00 77,00 20,00 61,50 20,00 72,70 19,00 59,50 |

– 1000 228 2000 2000 2000 230 2000 2000 |

– – 0,377 – – – 0,316 – – |

0,050 0,006 – 0,010 0,031 0,010 – 0,009 0,030 |

|

Инструмент № 3 – инструмент № 4 26–27 27–28 28–29 29–30 31–32 32–33 33–34 34–35 35–36 36–37 37–38 38–39 39–0 |

– 0,0 – – – – – – – – – – 0,0 30,5 |

– -19,1 – – – – – – – – – – 10,1 164,0 |

– 10,10 11,90 5,95 5,95 5,95 5,95 5,95 5,95 5,95 5,95 5,95 12,10 343,20 |

– 2000 110 130 140 150 170 180 200 220 230 200 170 2000 4000 |

– – 0,108 0,045 0,042 0,039 0,035 0,033 0,029 0,027 0,025 0,029 0,035 – – |

0,009 – – – – – – – – – – – – 0,010 0,086 |

|

|

То = 2,743 |

Тмв=0,645 | ||||

8.4. Окончательное время цикла автоматической работы станка по программе

Тц.а =2,743+0,645 = 3,39 мин.

8.5. Суммарное вспомогательное время

![]() в

=0,37+0,18+0,855 = 1,405 мин.

в

=0,37+0,18+0,855 = 1,405 мин.

8.6. Время на организационное и техническое обслуживание рабочего места, отдых и личные надобности составляет 8 % от оперативного времени (прил. 16).

8.7. Окончательно норма штучного времени:

Тшт = (3,39+ 1,405) (1+0,08) = 5,18 мин.

9. Подготовительно-заключительное время.

Подготовительно-заключительное время определяем по формуле

Тпз = Тпз1+ Тпз2+ Тпз3+ Тп.обр.

Время на организационную подготовку: Тпз1 = 13 мин,

время на наладку станка, приспособления, устройства числового программного управления

Тпз2 = 4,0 + 1,2 +0,4+0,8+0,8 + 1,0 + 1,2 + 1,2 + 2,5+0,3 =13,4 мин;

время на пробную обработку детали

Тпр.обр = 2,2 + 0,945 = 3,145 мин.

Общее подготовительно-заключительное время

Тпз = 13 + 13,4 + 3,145 = 29,545 мин.

10. Размер партии деталей

n = N/S,

где S — число запусков в год.

Для среднесерийного производства S = 12, следовательно,

n = 5000/12=417.

11. Штучно-калькуляционное время

Тшт.к = Тшт + Тпз/ n = 5,18+29,545/417 = 5,25мин.