5 курс / Госпитальная педиатрия / Практикум_по_промышленной_технологии_лекарственных

.pdf

добавление небольших количеств скользящих веществ, в основном, тонко-

измельченного крахмала или талька.

Перспективными способами прямого прессования индивидуальных лекарственных веществ являются вакуумное прессование и вибрационное прессование, обеспечивающие получение прочных таблеток при неболь-

шом давлении.

Обучающие задачи

1.Составить материальный баланс, определить выход, трату (по-

тери), расходный коэффициент при производстве таблеток, если суммарное количество исходного материала 100,0 кг, а количество готового продукта

99,0 кг.

2. Какое количество скользящих веществ (талька) необходимо взять для изготовления 30,0 кг массы таблеток?

Примеры решения

1. Сначала находим Красх.:

Красх. = 10099 = 1,010

Далее рассчитываем выход:

99100,0 100% 99%

Находим потери: 100,0 – 99,0 = 1,0 кг или Трату рассчитываем:

1001 100 1,0 кг

Суммарный материальный баланс имеет вид:

100,0 = 99,0 + 1,0

2. Содержание в таблетках талька не должно превышать 3%. Поэтому,

на 30,0 кг массы следует взять не более 0,9 кг талька.

201

Контрольные задачи

1. Составить материальный баланс, определить выход, трату (по-

тери), расходный коэффициент, если исходное количество загружаемого сырья составило 120,0 кг, а количество готового продукта 119,8 кг.

2. Какое максимальное количество антифрикционного вещества

(кальция стеарата) допускается добавить для получения таблеток массой

45 кг методом прямого прессования?

Лабораторная работа

Задание № 1. Приготовление таблеток натрия хлорида по 0,9 г.

Производственная рецептура Tabulettae Natrii Chloridi 0,9

Таблетки натрия хлорида по 0,9 Спецификации на исходное сырьё

Состав ингредиентов на одну таблетку (ФС 42-2623-89):

№ |

Наименование сырья |

НД |

Содержание |

|

п/п |

|

|

|

|

|

|

г |

% |

|

|

|

|

||

|

|

|

|

|

1. |

Натрия хлорид |

ГФУ, вып. 1, доп. 1, |

0,9 |

100,0 |

|

|

С. 422 |

|

|

|

|

|

|

|

Средняя масса таблетки |

|

0,9 |

100,0 |

|

|

|

|

|

|

Спецификации на готовую продукцию Описание. Таблетки белого цвета, солёные на вкус, плоскоцилиндри-

ческой формы с фаской и риской. Диаметр таблетки (12,0±0,3) мм, высота (4,0±0,2) мм.

Хранение – в плотно закрытой таре, в прохладном месте.

Срок годности – 2 года.

Применение: для приготовления изотонического раствора натрия хлорида (одна таблетка на 100 мл раствора) в асептических условиях.

202

Краткое описание технологии производства таблеток

натрия хлорида 0,9

Рабочая пропись на 10 таблеток:

Натрий хлорид 9,0 г

Приготовление: кристаллы натрия хлорида имеют кубическую изо-

диаметрическую структуру, поэтому он обладает хорошей сыпучестью и прессуемостью. В связи с этим, таблетки готовят из чистого натрия хлорида без добавления вспомогательных веществ. Натрия хлорид отсеивают от мелких и крупных фракций с помощью двух сит с диаметром отверстий 0,25

и 0,5 мм. Для приготовления таблеток используют фракцию с размером ча-

стиц 0,25-0,5 мм в количестве, рассчитанном по числу таблеток.

Перед таблетированием просеянный продукт подсушивают в сушиль-

ном шкафу при 45ºС в течение 30 мин., после чего прессуют на таблеточном прессе.

Контроль качества готовой продукции проводят согласно НД.

Полученные таблетки пакуют и маркируют.

Задание №2. Приготовление таблеток гексаметилентетрамина по

0,5 г (Tabulettae Hexamethylentetraminі 0,5)

Производственная рецептура

Tabulettae Hexamethylentetraminі 0,5

Таблетки гексаметилентетрамина по 0,5

Спецификации на исходное сырьё Состав ингредиентов на одну таблетку:

№ |

Наименование сырья |

НД |

Содержание |

|

п/п |

|

|

|

|

|

|

г |

% |

|

|

|

|

||

|

|

|

|

|

1. |

Гексаметилентетрамин |

|

0,5 |

100,0 |

|

|

|

|

|

Средняя масса таблетки |

|

0,5 |

100,0 |

|

|

|

|

|

|

203

Спецификации на готовую продукцию Описание. Таблетки белого цвета, плоскоцилиндрической формы с

фаской и риской. Диаметр таблетки (12,0±0,3) мм, высота (4,0±0,2) мм.

Хранение – в плотно закрытой таре, в прохладном месте.

Срок годности – 2 года.

Применение: как антисептическое средство при инфекционных про-

цессах в мочевыводящих путях (циститах, пиелитах и т.д.). Действие осно-

вано на способности препарата разлагаться в кислой среде с образованием формальдегида.

Краткое описание технологии производства таблеток

таблеток гексаметилентетрамина 0,5 г

Приготовление. Рассчитанное количество порошка гексаметилен-

тетрамина просеивают через сито с диаметром отверстий 0,25мм и прес-

суют на эксцентриковой таблеточной машине, предварительно установив дозирующий механизм на получение таблеток массой 0,5г.

Однако для того, чтобы при просеивании гексаметилентетрамин не прилипал к стенкам матрицы и пуансона и не «спекался», таблетирование следует вести при умеренном давлении 800 кг/см2 (80 мн/м2).

Контроль качества готовой продукции проводят согласно ГФУ. Полученные таблетки пакуют и маркируют.

Задание №3. Приготовление таблеток кислоты ацетилсалицило-

вой 0,5 г

Производственная рецептура Tabulettae Acidi аcethylsalicylici 0,5

Спецификации на исходное сырьё Состав ингредиентов на одну таблетку:

№ |

Наименование сырья |

|

НД |

Содержание |

|

п/п |

|

|

|

|

|

|

|

|

г |

% |

|

|

|

|

|

||

|

|

|

|

|

|

1 |

Кислота ацетилсалициловая |

|

ГФУ, вып. 1, С. 391 |

0,50000 |

83,33 |

|

|

|

|

|

|

|

|

204 |

|

|

|

2 |

Кислота лимонная моногид- |

ГФУ, вып. 1, доп. 2, |

0,00017 |

0,03 |

|

|

рат |

С. 462 |

|

||

|

|

|

|

||

|

|

|

|

|

|

3 |

Крахмал картофельный |

ГОСТ 7699-78 |

или ЕФ |

0,08300 |

13,83 |

|

|

|

|

|

|

4 |

Тальк медицинский |

ГФУ, вып. 1, доп. 2, |

0,01683 |

2,81 |

|

|

|

С. 553 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Средняя масса таблетки |

|

|

0,60000 |

100,0 |

|

|

|

|

|

|

|

Спецификации на готовую продукцию Описание. Таблетки белого цвета, слабокислого вкуса, плоскоцилин-

дрической формы с фаской и риской. Диаметр таблетки (12,0±0,3) мм, вы-

сота (4,0±0,2) мм.

Хранение – в плотно закрытой таре, в прохладном месте.

Срок годности – 2 года.

Применение: в качетсве противовоспалительного, анальгезирую-

щего и жаропонижающего средства.

Краткое описание технологии производства таблеток

кислоты ацетисалициловой 0,5

Технологический процесс включает стадии подготовки сырья, полу-

чения массы для таблетирования, таблетирования, фасовки и упаковки го-

товой продукции.

Если кислота ацетилсалициловая имеет кристаллы в форме пласти-

нок, то подготовка лекарственного вещества к таблетированию состоит в том, что его отсеивают от мелких и крупных фракций с помощью сит с диа-

метром отверстий 0,25 и 0,5 мм. Для производства таблеток используют фракцию с размером частиц 0,25-0,5 мм в количестве, рассчитанном по числу заданных таблеток. Если препарат состоит из кристаллов выражен-

ной игольчатой формы, его предварительно измельчают в шаровой мель-

нице в течение 5-10 мин, после чего используют для таблетирования без отделения мелких и крупных фракций.

205

Крахмал сушат в сушильном шкафу при 60оС до остаточной влажно-

сти 3-5%. Крахмал, кислоту лимонную и тальк просеивают через сита с раз-

мером отверстий 0,25-0,5 мм. Отвешивают рассчитанное количество по-

рошков и смешивают в лабораторном смесителе или ступке, прессуют на таблеточной машине таблетки массой 0,6 г и диаметром 12 мм и обеспыли-

вают.

Контроль качества готовой продукции проводят согласно НД. Полу-

ченные таблетки пакуют и маркируют.

Контрольные вопросы

1.Характеристика таблеток как лекарственной формы. Виды и группы таблеток.

2.Сущность прямого прессования.

3.Положительные и отрицательные стороны прямого прессования.

4.Основные направления производства таблеток прямым прессова-

нием.

5.Стадии технологического процесса получения таблеток прямым прессованием.

6.Характеристика физико-химических и технологических свойств лекарственных веществ, подвергающихся прямому прессованию без добав-

ления вспомогательных веществ.

7. Характеристика и номенклатура вспомогательных веществ в про-

изводстве таблеток прямым прессованием.

Лабораторное занятие №15

Тема: Получение таблеток с использованием грануляции

Цель: Научиться готовить таблетки с использованием разных спосо-

бов грануляции и оценивать их качество в соответствии с требовани-

ями нормативной документации.

206

Вопросы для самоподготовки

1.Теоретические основы таблетирования.

2.Влияние физико-химических и технологических свойств на про-

цесс таблетирования и выбор технологии получения таблеток.

3. Принцип работы таблеточных машин и сушилок.

Информационный материал

Грануляция – это процесс превращения порошкообразного матери-

ала в зерна определенной величины для улучшения сыпучести таблетируе-

мой массы и предотвращения ее расслаивания.

На сегодняшний день различают такие основные виды грануляции:

сухую грануляцию, влажную грануляцию, смешанную грануляцию и струк-

турную грануляцию.

Сухая грануляция применяется в тех случаях, когда влажная грану-

ляция влияет на стабильность и/или физико-химические характеристики ле-

карственных веществ, а также когда лекарственное и вспомогательные ве-

щества после проведения процесса влажной грануляции плохо прессуются.

Следует отметить, что при изготовлении таблеток сухая грануляция исполь-

зуется реже, чем влажная грануляция или прямое прессование.

Метод сухой грануляции заключается в перемешивании действую-

щих и вспомогательных веществ, первичном их уплотнении с дальнейшим превращением в гранулы или порошок. Первичное уплотнение осуществ-

ляется 2 способами: брикетированием и компактированием. Грануляцию размолом осуществляют смешиванием и увлажнением порошков в смесите-

лях с дальнейшим высушиванием их до комковатой массы, которую потом превращают в крупный порошок (гранулят) с помощью мельниц (рис. 18).

Второй способ осуществляется уплотнением смеси порошков под давлением во время их прохождения между двумя горизонтальными вал-

ками, которые вращаются навстречу один другому на валковом компакторе

207

или рол-компакторе. Полученные пластины разбиваются на гранулы в из-

мельчителе, который расположен в нижней части установки.

При влажной грануляции в массу добавляют связующие растворы,

улучшающие сцепление между частицами. Для того, чтобы порошок грану-

лировался, он должен быть увлажнен до определенной степени. Оптималь-

ное количество увлажнителя определяется экспериментально (исходя из физико-химических свойств порошков). Если увлажнителя мало, то гра-

нулы после сушки будут рассыпаться, если много – масса будет вязкой, лип-

кой и плохо гранулируемой. Масса с оптимальной влажностью представ-

ляет собой влажную, плотную смесь, не прилипающую к руке, но рассыпа-

ющуюся на отдельные комочки при сдавливании.

Рис. 14. Установка для влажного гранулирования:

1 – электродвигатель; 2 – корпус; 3 – крышка; 4 – перфорированная пластина; 5 - лопасти, которые протирают влажную массу

Влажную грануляцию осуществляют в специальных аппаратах -

грануляторах, принцип работы которых состоит в продавливании сме-

шанной и увлажненной массы через перфорированные пластины или ме-

таллические сетки. Внешний вид грануляторов представлен на рис. 14.

208

Обычно операции смешивания и равномерного увлажнения порошкообразной смеси различными гранулирующими растворами совмещают и проводят в одном аппарате – смесителе-грануляторе.

Одним из таких аппаратов для совмещения операций смешивания и гранулирования является вертикальный гранулятор. При влажном гранулировании порошок загружается в гранулятор, затем через распылительную форсунку увлажняется. Возникающие при работе Z-образных лопастей ротора силы, направленные по касательной, обеспечивают интенсивное перемешивание порошка и быстрое образование гранул с высокой плотностью при добавлении растворов связующих веществ. Измельчитель на боковой стенке емкости предотвращает образование крупных агломератов. Схема вертикального гранулятора и его составные части показаны на рис. 15.

209

Рис. 15. Схема вертикального гранулятора

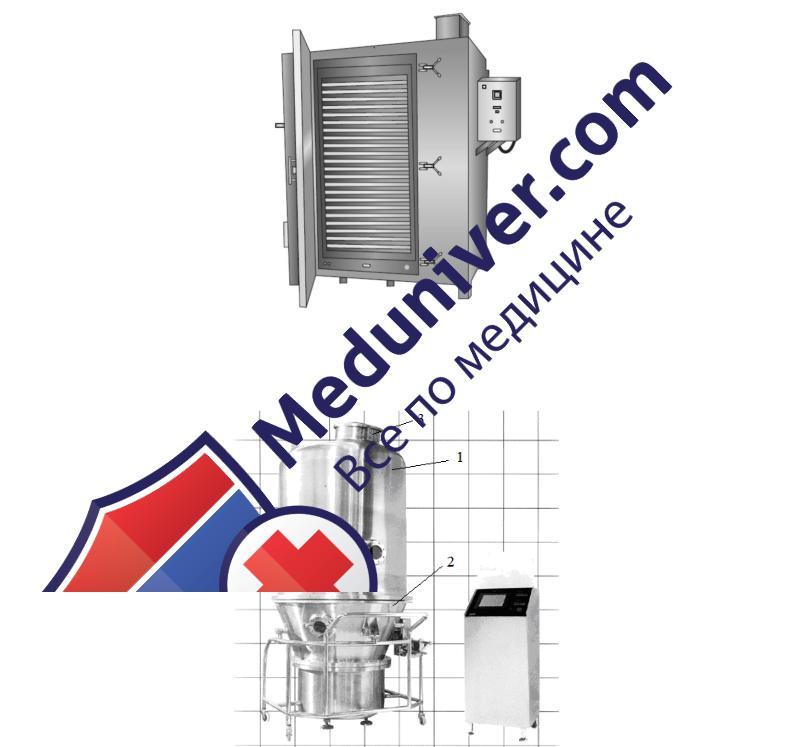

Рис. 16. Промышленная установка для сушки влажных гранул

Сушку влажных гранул осуществляют в сушильных шкафах (рис. 16)

или в аппаратах, которые работают по принципу псевдоожижения (рис. 17).

Рис. 17. Установка СП-30:

1 – корпус; 2 – тележка продуктового резервуара; 3 - электродвигатель

Существует три способа структурной грануляции:

210