- •Факультет Двигателей летательных аппаратов Кафедра Производства двигателей летательных аппаратов

- •Расчет размерно-точностных параметров механической обработки заготовок Студент гр. 253 Гатаулин д.В.

- •Введение

- •1 Изучение и анализ рабочего чертежа и технологического процесса изготовления детали

- •2 Проектирование исходной заготовки на основе нормативов общих припусков

- •3 Определение линейных операционных размеров

- •3.1 Построение размерной схемы и линейных размерных цепей

- •3.2 Составление уравнений размерных цепей и установление очерёдности их решения

- •3.3 Определение операционных допусков и припусков на обработку

- •3.4 Расчёт линейных операционных размеров

- •3.5 Определение диаметральных размеров

- •4 Анализ полученных результатов

- •Список использованных источников

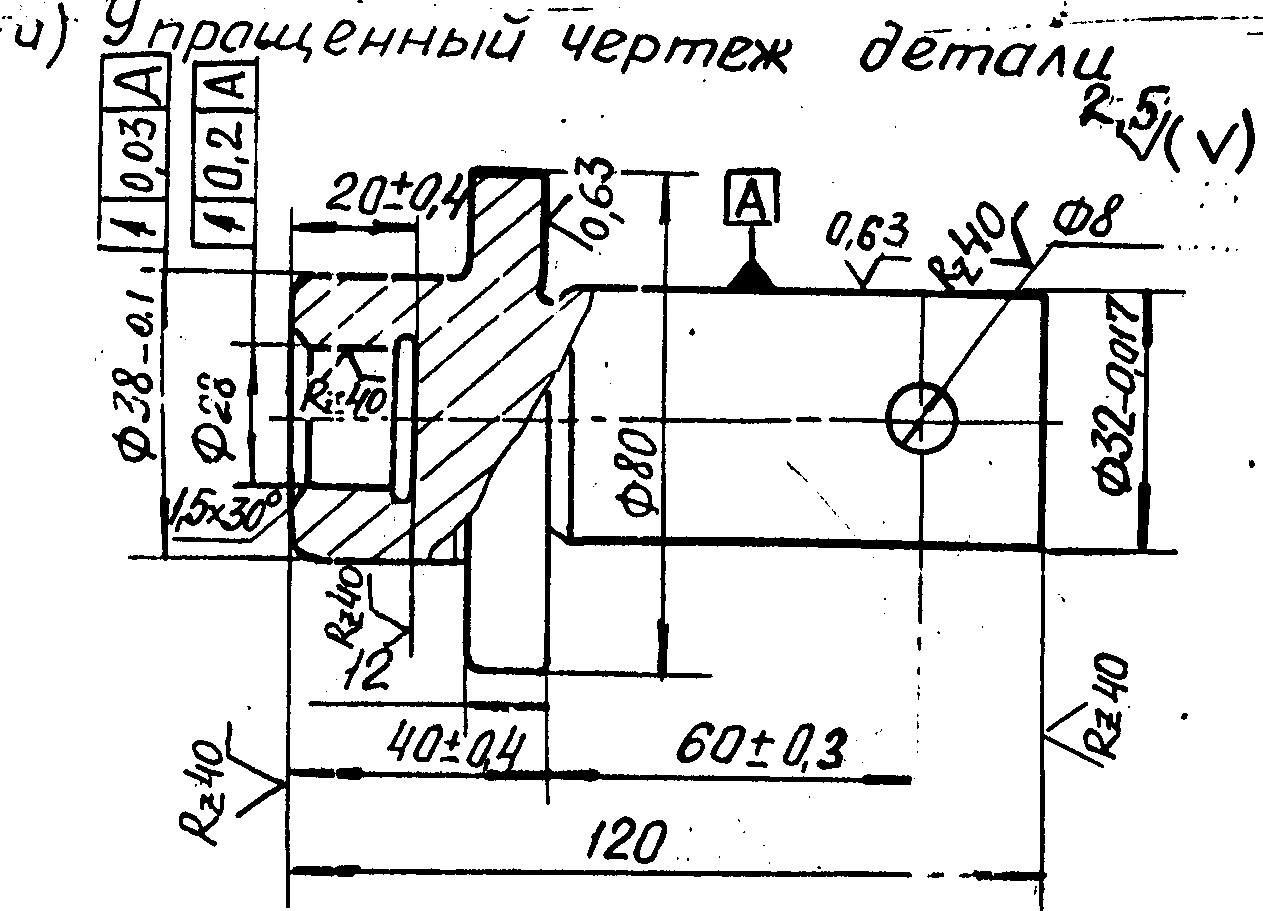

1 Изучение и анализ рабочего чертежа и технологического процесса изготовления детали

Рисунок 1 - Рабочий эскиз детали

Рисунок 2 - Перечень обрабатываемых поверхностей

Рисунок 3 - Технологический процесс обработки заготовки

Деталь имеет 10 обрабатываемых поверхностей: 6 цилиндрических и 4 плоских. Согласно технологическому процессу (рисунок 3) поверхности обрабатываются:

Поверхность 1: токарным черновым и чистовым точением

Поверхность 2: токарным черновым и чистовым точением

Поверхность 3: токарным черновым и чистовым точением

Поверхность 4: токарным черновым и чистовым точением.

Поверхность 5: токарным черновым и чистовым точением, шлифованием.

Поверхность 6: токарным черновым и чистовым точением, шлифованием.

Поверхность 7:сверлением, зенкерованием, развертыванием.

Поверхность 8: токарным черновым точением.

Поверхность 9: расточкой.

Поверхность 10: сверлением.

Также все поверхности проходят термическую обработку.

2 Проектирование исходной заготовки на основе нормативов общих припусков

По таблице П17 [2] или по таблице 2 [1] определяем общие припуски на основе нормативов. Для нашего случая наибольшие габариты заготовки будут примерно мм.

В

В

В

28

с одной стороны, а с другой

с одной стороны, а с другой

40

с одной стороны, а с другой

с одной стороны, а с другой

120

Для определения допусков на заготовку воспользуемся таблицами П8,9 [2].

,

,

,

, ,

,

,

, ,

, ,

, .

.

Рисунок 4 – Чертеж заготовки

3 Определение линейных операционных размеров

Методика определения линейных операционных размеров предусматривает построение и решение технологических размерных цепей.

3.1 Построение размерной схемы и линейных размерных цепей

Для построения технологических размерных цепей воспользуемся исходной информацией, представленной в виде чертежа детали и операционных эскизов на каждую выполняемую операцию ТП.

Размерная схема ТП строим следующим образом:

- основными линиями изображаем контур готовой детали;

- к каждому обрабатываемому торцу тонкими линиями пририсовываем припуски на обработку. Крайние тонкие линии образуют контур заготовки;

- над проекцией детали наносим все заданные по чертежу линейные конструкторские размеры, индексируя их КР1, КР2, КР3, КР4, КР5;

- ниже контура детали проставляем все линейные операционные размеры заданного направления в той последовательности, в какой они получаются по ТП (начиная с размеров заготовки). Размеры проставляем в виде векторов в направлении от исходной базы к обрабатываемой поверхности. Операционные линейные размеры обозначаем прописной буквой Аi, где i- порядковый номер по ТП;

- каждый из операционных припусков обозначаем буквой z с индексом того линейного операционного размера, при выполнении которого он снимается.

После построения размерной схемы приступаем к построению размерных цепей. Общее количество линейных размерных цепей с одной стороны равно количеству замыкающих звеньев – припусков на обработку и конструкторских размеров, а с другой – количеству определяемых операционных размеров. В данном случае количество размерных цепей равно 15, количество операционных размеров равно 15, следовательно, условие выполняется.

Начинаем построение размерной цепи (РЦ) с определения ее замыкающего звена. Каждая РЦ может содержать только одно замыкающее звено. Составляющими звеньями РЦ служат операционные размеры Аi. На контуре цепи звенья изображаем в виде векторов, причем конец предыдущего должен совпадать с началом последующего, а конец последнего – с началом первого с тем, чтобы получить замкнутый контур. Построение цепей ведем, начиная с конца ТП, двигаясь к заготовке.

Размерная схема ТП представлена на рисунке 5.

Линейные размерные цепи представлены на рисунке 6.

Рисунок 5 - Размерная схема ТП для линейных размеров

Рисунок 6 – Линейные размерные цепи ТП