- •Дополнительные материалы для выполнения бакалаврской работы

- •1. Выбор марок материалов, наиболее распространенных в лесном машиностроении

- •2. Сортамент стального проката Прокатом называют детали и изделия, изготовленные способом прокатки.

- •3. Основы термической обработки углеродистых сталей

- •Закалка

- •Отпуск.

- •Примечание. Нормы механических свойств указаны после термической обработки заготовок с диаметром или стороной квадрата; 1) 25 мм по гост 454371; 2) 15 мм по гост 454371;

- •3) 20 20 Мм по данным [7;14]; 4) 10 мм по данным [7;14];.

- •Расчет режимов механической обработки

- •4.1. Расчет режимов резания токарной обработки.

- •4.2. Расчет режимов резания (аналитическим методом)

- •Расчет параметров резания оптимизационным методом

- •Область допустимых режимов лежит ниже этой прямой (штриховка вертикальными линиями)

- •Выбор метода и средств измерений деталей.

- •5.1. Пример расчета и назначения посадки с натягом

- •1,47·108 2,03·108

- •9,56·107 2,03·108

- •7. Примеры конструктивных расчетов

4.2. Расчет режимов резания (аналитическим методом)

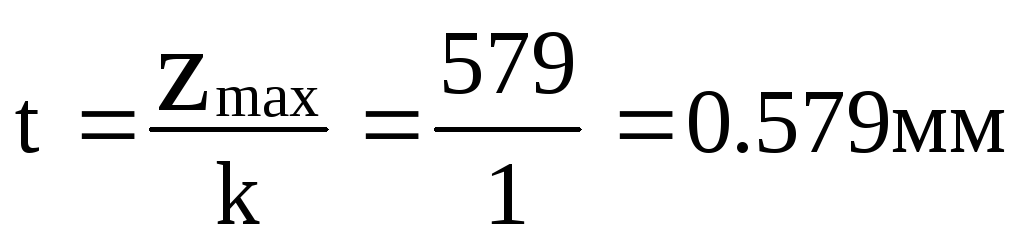

Припуск на сторону при черновом точении составляет zmax=579 мкм. Для получения необходимого качества поверхности нам достаточно одного проходаk=1, тогда глубина резания составит:

(4.1)

(4.1)

где, t- глубина точения,k- число проходов,Zmax=579 мкм

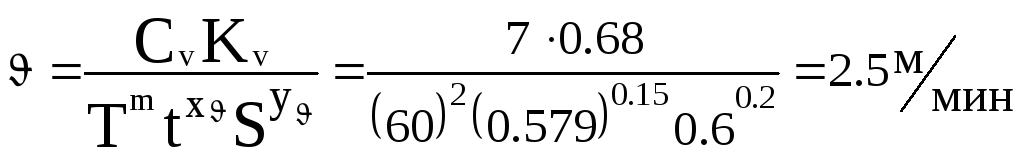

Скорость резания и число оборотов шпинделя при черновом точении определяем, принимая значение подачи s=0,6 мм∕об, согласно табл. 2.9 [3], а значения коэффициентов и показателей из табл.2.10 –2.17:

(4.2)

(4.2)

где,

![]() -

коэффициенты, учитывающие качество

материала;

-

коэффициенты, учитывающие качество

материала;![]() -

среднее (нормативное) значение стойкости

токарных резцов, мин;

-

среднее (нормативное) значение стойкости

токарных резцов, мин;

s- значение подачи, мм∕об.

Тогда частота вращения шпинделя составит.

![]() (4.3)

(4.3)

где,

![]() -

скорость резанья при обработке, м∕мин;D- диаметр заготовки,мм;

-

скорость резанья при обработке, м∕мин;D- диаметр заготовки,мм;

![]() -const3.14

-const3.14

Уточнение значения частоты вращения при черновом точении.

Для токарного станка 1А62 ближайшее –58 оборотов в минуту, а для станка 1К625 – 63 об/мин. (см. табл.2.3 [3]).

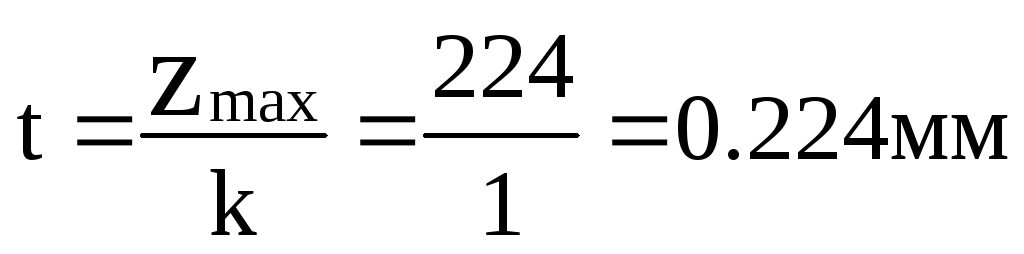

Припуск на сторону при чистовом точении составляет zmax=224 мкм, тогда учитывая, что для чистового точения приRz2,5 мкм, глубина резания находится в пределах 0,1 – 0,4 мм, то нам достаточно одного прохода.

zmax=224

zmax=224

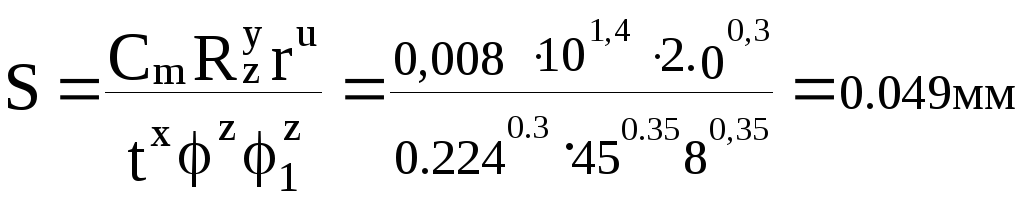

Значение подачи при чистовом точении может быть определено согласно выражения:

(4.4.)

(4.4.)

где,

![]() - коэффициенты для стали3стр.37,

- коэффициенты для стали3стр.37,![]() -

радиус закругления вершины резца

-

радиус закругления вершины резца![]() ,

,![]() -

главный и вспомогательный угол в плане3стр.34…35

-

главный и вспомогательный угол в плане3стр.34…35

Для последующих расчетов принимаем минимально допустимую подача станка 1К62 составляет 0,07мм.

-25-

Скорость резания и число оборотов шпинделя при чистовом точении:

![]()

Согласно данных станка 1К62 принимаем n=125 мин-1.

Выполненные расчеты показывают, что при определении режима точения аналитическим методом, существует ряд недостатков, а именно:

выбор подачи при черновой обработке носит ориентировочный характер, т.к. зависит от принимаемого значения радиуса закругления резца;

определение подачи при чистовой обработке согласно выражения 4.4. обусловлен переводом значений шероховатости RaвRz.

Расчет параметров резания оптимизационным методом

(графическое решение задачи поиска).

Любая задача оптимального проектирования технологических процессов состоит в выборе независимых параметров режима, в выборе целевой функции и назначений соответствующих ограничений. Целевой функцией называется функциональная зависимость выбранного в качестве основного показателя эффективности от параметров режима резания.

Функциональные связи между параметрами и показателями технологической операции являются техническими ограничениями режима резания и в совокупности составляют математическую модель оптимального режима резания

Ограничения представляют собой функциональные зависимости между остальными показателями эффективности и параметрами режима резания. Нетрудно заметить, что при токарной обработке конкретных деталей рабочий может изменять только такие параметры, как глубина резания t, параметры режущего инструмента (материал и геометрию резца), а также число оборотов шпинделя станка n и подачу s. Ранее было определено, что t желательно выбирать равным припуску z на обработку, а материал и геометрия резца выбираются на основе общих рекомендаций и определяются в первую очередь физико-механическими свойствами материалов заготовки и резца, а также геометрическими размерами заготовки.

Таким образом, рабочий реально может изменять только два параметра: n и s. Следовательно, задача выбора режима обработки может сводиться к поиску таких значений n и s, чтобы выбранный режим удовлетворял различ

-26-

ным ограничениям (возможность реализации на станке без превышения потребляемой станком мощности, обеспечение качества поверхности и т. д.). На реальном оборудовании, как правило, таких режимов может быть достаточно много. Так, для станка 1К62 общее число сочетаний n и s может достигать 300. Поэтому в таких случаях всегда возникает вопрос, а какое сочетание n и s будет наилучшим.

Поиск наилучшего варианта и является предметом теории оптимального проектирования. Считается, что наилучшим (оптимальным) вариантом будет такой, когда целевая функция достигает максимального или минимального значения. В качестве целевой функции могут быть выбраны функциональные зависимости от параметров режима резания, себестоимости операции, действительной производительности на данной операции, технологической производительности оборудования, энергетических затрат и т. д.

В нашем случае в качестве целевой функции используем произведение n·s. Нетрудно убедиться в том, что максимальное значение произведения n·s соответствует минимальному времени обработки заготовки на станке и максимальной технологической производительности:

![]() (4.5.)

(4.5.)

где, tO -основное машинное время, мин;

L-длина прохода резца, мм.

Для

упрощения построения графика необходимо

ввести новые переменные

![]() и

и![]() ,

а также прологарифмировать все выражения

для линий ограничения. После выполнения

этих математических преобразований

ограничения будут выглядеть следующим

образом:

,

а также прологарифмировать все выражения

для линий ограничения. После выполнения

этих математических преобразований

ограничения будут выглядеть следующим

образом:

Ограничение по кинематике станка

![]() (4.6)

(4.6)

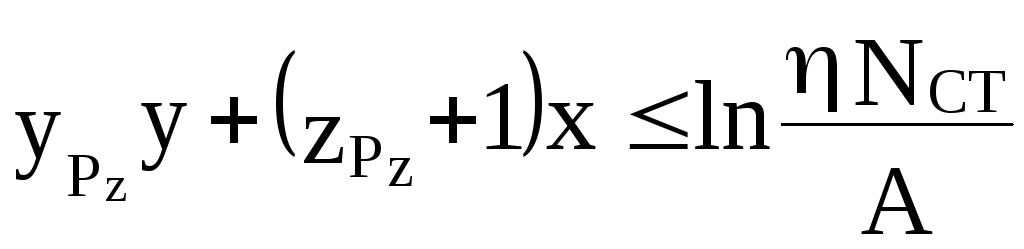

Ограничение по мощности привода станка

(4.7)

(4.7)

Ограничение по осевой силе на механизм подачи станка

(4.8)

(4.8)

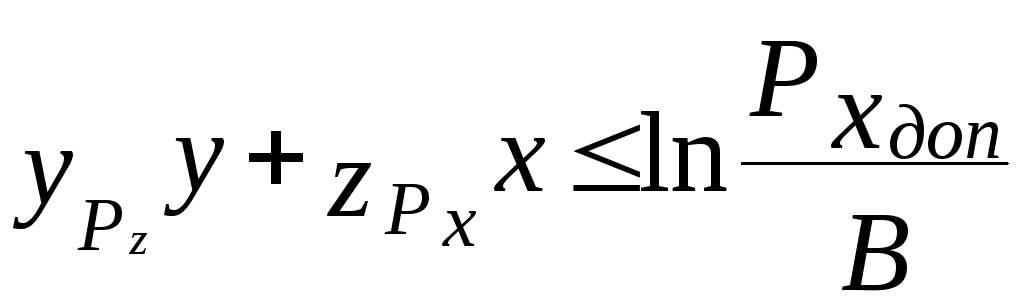

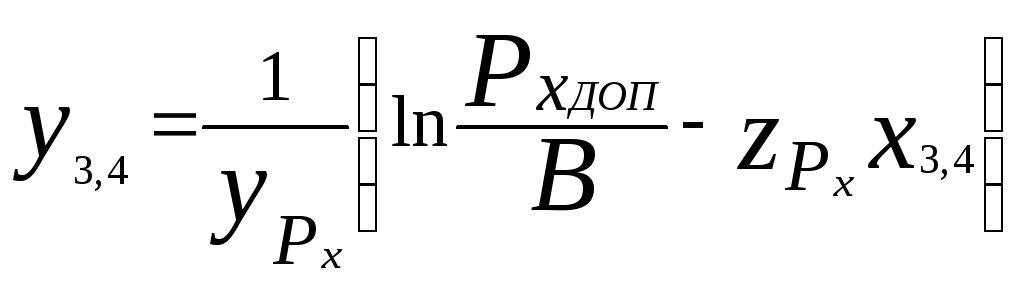

Ограничение по заданному качеству поверхности

![]() (4.9)

(4.9)

Ограничение по требуемой стойкости инструмента

![]() (4.10)

(4.10)

-27-

Каждая

точка на графике соответствует

определенному режиму работы с

![]() и

и![]() .

.

Каждая линия ограничения делит плоскость графика на две области: область допустимых режимов (для удобства эта область указывается стрелками или заштриховывается) и область недопустимых режимов.

Последовательность построения графика такова.

1![]() Проводим линии ограничения по кинематике

станка. Область допустимых режимов

будет в виде прямоугольника

Проводим линии ограничения по кинематике

станка. Область допустимых режимов

будет в виде прямоугольника

![]()

2.

Проводим линию ограничения по мощности

привода станка. Нетрудно видеть, что

уравнение ограничения есть не что иное,

как уравнение прямой. Для того чтобы

провести прямую линию на графике,

необходимо задать две точки

![]() и

и

![]() .

Тогда координаты

.

Тогда координаты![]() и

и![]() определяются

по формулам

определяются

по формулам

(4.11)

(4.11)

![]()

![]()

![]()

Выбор

координат

![]() и

и

![]() произволен. Проведем на графике эту

линию. Область допустимых режимов будет

слева от проведенной прямой (штриховка

горизонтальными линиями).

произволен. Проведем на графике эту

линию. Область допустимых режимов будет

слева от проведенной прямой (штриховка

горизонтальными линиями).

3.

Проводим линию ограничения по осевой

силе, действующей на механизм подачи

станка. Она также описывается уравнением

прямой. Задавая произвольно координаты

![]() и

и![]() находим

соответствующие координаты

находим

соответствующие координаты![]() и

и![]() по формуле:

по формуле:

(4.12)

(4.12)

![]()

![]()

-28-

![]()

![]()