- •Дополнительные материалы для выполнения бакалаврской работы

- •1. Выбор марок материалов, наиболее распространенных в лесном машиностроении

- •2. Сортамент стального проката Прокатом называют детали и изделия, изготовленные способом прокатки.

- •3. Основы термической обработки углеродистых сталей

- •Закалка

- •Отпуск.

- •Примечание. Нормы механических свойств указаны после термической обработки заготовок с диаметром или стороной квадрата; 1) 25 мм по гост 454371; 2) 15 мм по гост 454371;

- •3) 20 20 Мм по данным [7;14]; 4) 10 мм по данным [7;14];.

- •Расчет режимов механической обработки

- •4.1. Расчет режимов резания токарной обработки.

- •4.2. Расчет режимов резания (аналитическим методом)

- •Расчет параметров резания оптимизационным методом

- •Область допустимых режимов лежит ниже этой прямой (штриховка вертикальными линиями)

- •Выбор метода и средств измерений деталей.

- •5.1. Пример расчета и назначения посадки с натягом

- •1,47·108 2,03·108

- •9,56·107 2,03·108

- •7. Примеры конструктивных расчетов

7. Примеры конструктивных расчетов

Прочноплотные резьбовые соединения применяют во фланцевых соединениях труб, фланцевых соединениях отдельных частей машин и аппаратов (крышки цилиндров, днище, и т.п.).

Для достижения герметичности в стыке устанавливают мягкую прокладку из резины, картона, паронита, свинца, меди и других иатериалов.

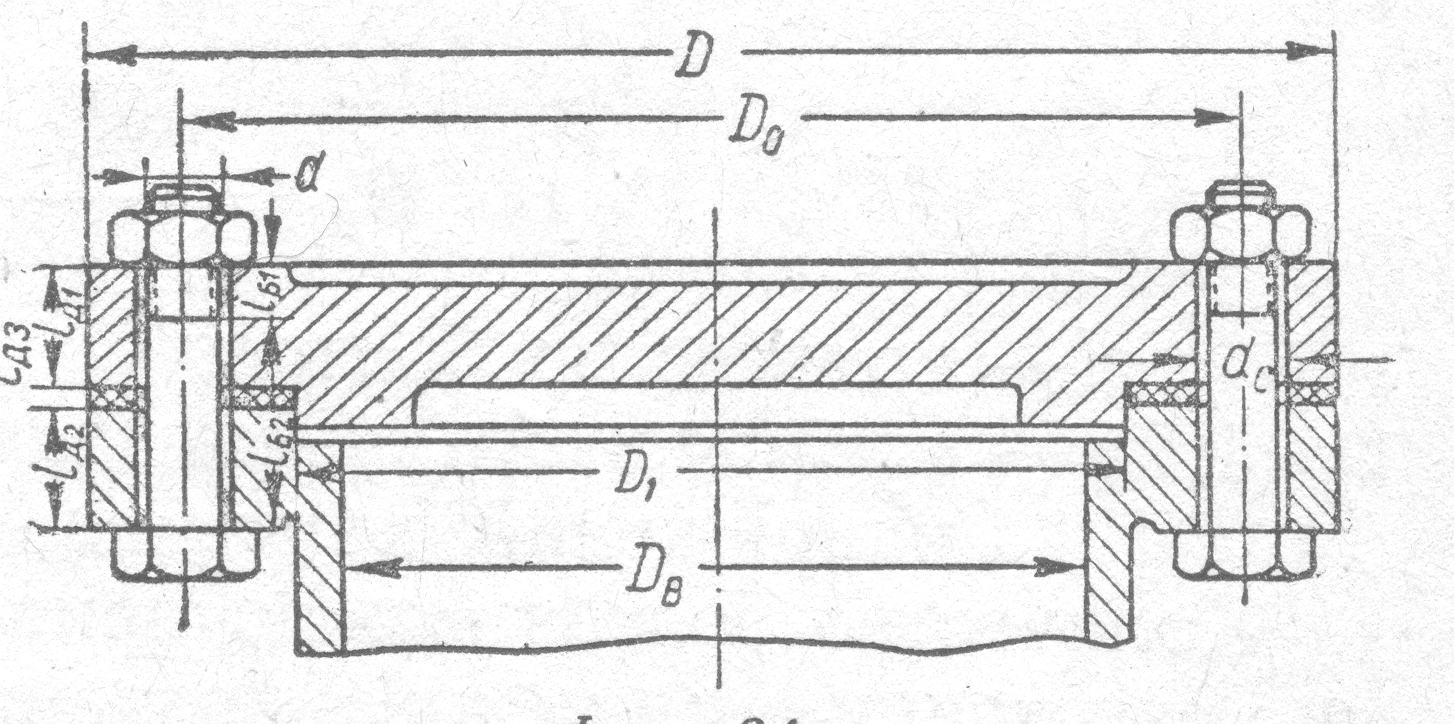

На рис. Показано соединение болтами крышки цилиндров. Болты располагаются по окружности на равных расстояниях друг от друга и затягивают их при монтаже.

Пример1. Требуется определить размеры болтов, соединяющих крышку цилиндрического сосуда для сжатого воздуха при следующих данных (рис. ): внутренний диаметр цилиндра ДВ = 400 мм; внутренний диаметр крышки по центрирующей заточке цилиндра Д1 = 410 мм; избыточное давление сжатого воздуха р = 5 кг∕см2; материал цилиндра и крышки – чугун марки СЧ 15; болты черные, материал болтов Ст 3; толщина прокладки – 3 мм, материал прокладки – картон.

Рис.7.1. Схема резьбового соединения.

Определяем величину силы внутреннего давления сжатого воздуха на крышку:

![]() кГ (7.1.)

кГ (7.1.)

Определяем расчетную остаточную силу сжатия прокладки (остаточное давление в стыке) под нагрузкой, обеспечивающую герметичность стыка:

![]() (7.2.)

(7.2.)

-40-

где, F – площадь сечения прокладки, мм2;

γ - запас давления в стыке.

Наружный диаметр D принимаем по данным ГОСТ 1236-41 (присоединительные размеры фланцев на условное давление 6 кГ∕см2):

D = 540 мм.

Диаметр расположения болтов DО = 495 мм.

Толщина крышки и фланца сосуда lД1 = lД2 = 28 мм.

Число болтов - 16.

Принимаем γ =1,5.

Расчетное остаточное давление в стыке под нагрузкой:

![]() кГ.

(7.3.)

кГ.

(7.3.)

Определяем необходимую суммарную силу затяжки всех болтов.

Принимаем предварительно

отношение жесткости

![]()

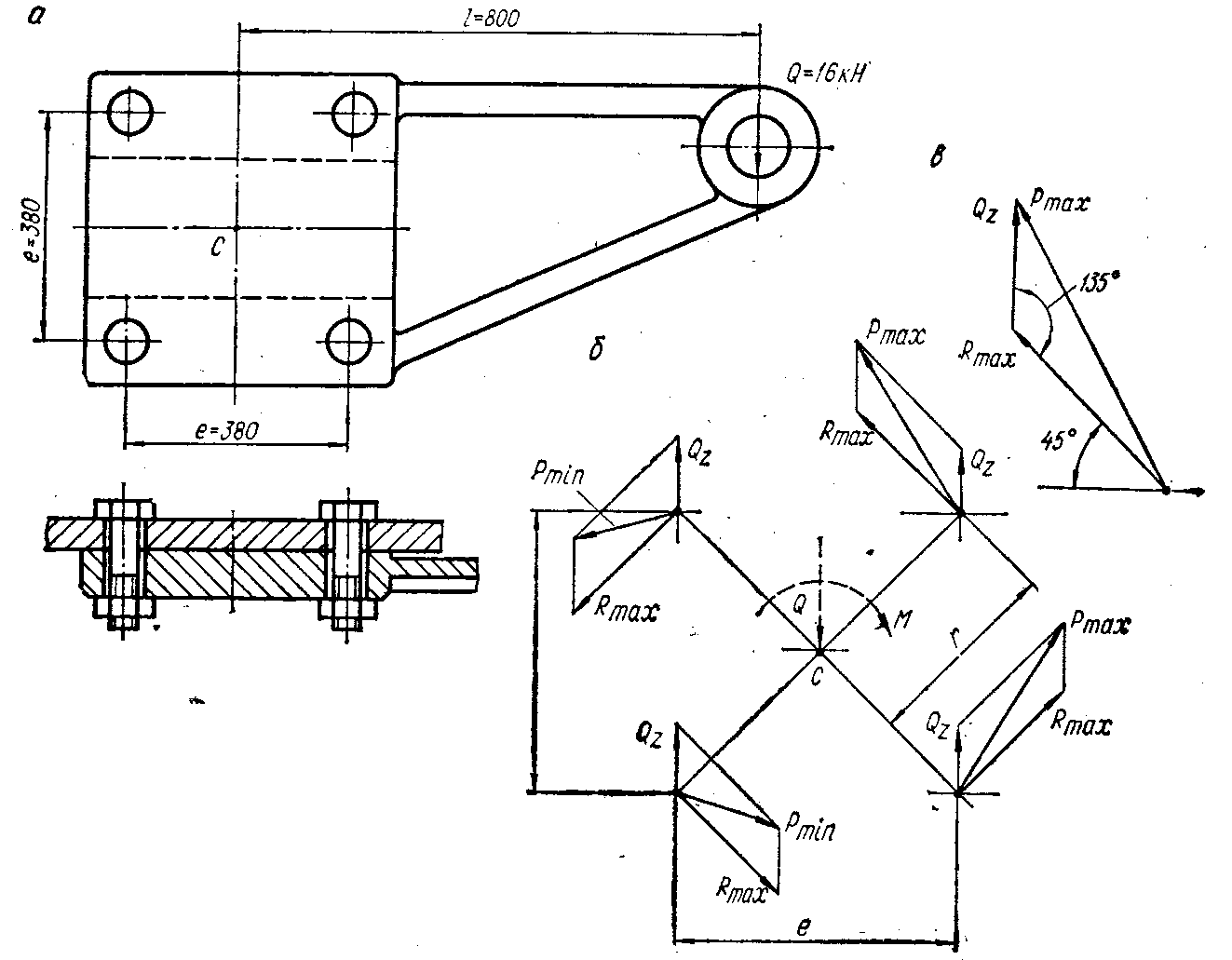

кГ.(7.4.)

кГ.(7.4.)

Определяем усилие затяжки одного болта.

![]() кГ.

кГ.

Определяем полную нагрузку на болт

кГ

(7.5.)

кГ

(7.5.)

Определяем расчетную нагрузку болта

кГ

(7.6.)

кГ

(7.6.)

Определяем необходимый внутренний диаметр резьбы болта

![]() (7.7.)

(7.7.)

Принимаем из таблиц ГОСТ 380-60 для стали марки Ст.3 предел текучести σТ = 25 кГ∕мм2 = 2500 кГ∕см2 .

-41-

Допускаемое напряжение

![]() кГ∕см2

кГ∕см2

Принимаем [σ]Р = 600 кГ∕см2, предлагая диаметр болта М16…М18.

![]() см

см

По ГОСТ 9150-59 принимаем ближайший наружный диаметр болта М18 с шагом S =2,5 мм, номинальный внутренний диаметр резьбы которого равен:

![]() см,

(7.8.)

см,

(7.8.)

то есть больше полученного расчетом.

Определяем жесткость болта по формуле:

![]() (7.9.)

(7.9.)

где

![]() см2

– площадь сечения болта на длине lБ1

= 19 мм на участке , снабженном резьбой;

см2

– площадь сечения болта на длине lБ1

= 19 мм на участке , снабженном резьбой;

![]() см2

– площадь сечения стержня болта Ø 18

мм, длиной lБ2

= 40 мм;

см2

– площадь сечения стержня болта Ø 18

мм, длиной lБ2

= 40 мм;

ЕБ – модуль упругости материала болта (ЕБ = 2×106 кГ∕см2)

![]() см∕кГ,

см∕кГ,

Откуда СБ = 752000 кГ∕см.

Определяем жесткость стянутых одним болтом элементов соединения по формуле:

![]() (7.10.)

(7.10.)

Модуль упругости фланца и крышки (чугун) ЕД1 = ЕД2 = 1×106 кГ∕см2.

Модуль упругости материала прокладки (картон) ЕД3 = 500 кГ∕см2.

Расчетная площадь фланца и крышки:

![]() см2

(7.11.)

см2

(7.11.)

где, S - размер под ключ для гайки М18, S = 32 мм

dC - диаметр отверстия под болты М18, составляет dC = 20 мм.

Площадь сжатия прокладки составляет:

FД3 = FД1= FД2 = 25,2 см2 (7.12.)

![]() см∕кГ,

см∕кГ,

-42-

Откуда СД =41600 кГ∕см

Отношение жесткостей элементов соединения составляет:

![]()

Что мало отличается от предварительно принятого значения.

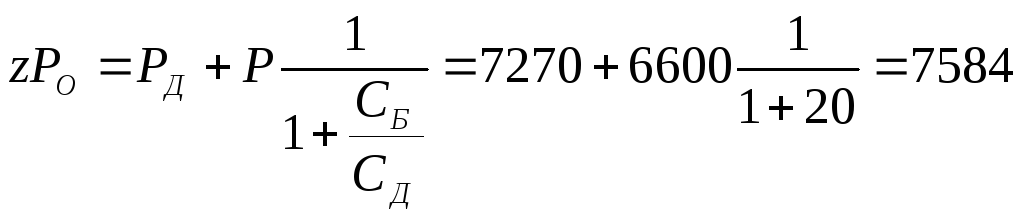

Пример 2. Кронштейн крепится к колонне (рис. 7.2, а) четырьмя болтами, поставленными в отверстия с зазором. Определить диаметр болтов из стали Ст.3 при неконтролируемой затяжке. Коэффициент трения на стыке f = 0,15. Нагрузка Q = 1600 Н.

Решение.

1. По правилам статики приводим силу Q к центру тяжести болтового соединения; получаем силу Q, приложенную в центре тяжести, и момент М = Q l (рис. 4.1, б). И сила и момент действуют в плоскости стыка и должны быть уравновешены силами трения, вызванными затяжкой болтов. Примем, что точки приложения равнодействующих сил трения совпадают с центрами болтовых отверстий.

2. Силу Q (см. рис. 1, б) уравновешивают четыре силы

![]() (7.13.)

(7.13.)

3.

Момент М уравновешивают моменты четырех

сил Rmax,

направление каждой из которых

перпендикулярно к радиусу

![]()

![]() (7.14.)

(7.14.)

откуда

![]() (7.15.)

(7.15.)

4. Наибольшая геометрическая сумма Pmax сил Q и Rmax будет для верхнего и нижнего правых болтов. Для верхнего правого болта эта геометрическая сумма построена на рис. 1, в.

По

теореме косинусов

![]()

![]()

-43-

Рис. 7.2. Крепление кронштейна к колонне.

5. Примем запас 20 % против сдвига деталей и найдем необходимую силу затяжки наиболее нагруженного болта

![]() (7.16.)

(7.16.)

6. По таблице находим, что следует установить кронштейн на болтах М20 из стали Ст.3, так как для них допускаемая осевая нагрузка [P]=14 кН, т.е. V<[Р].

Пример

3.

Болт с эксцентричной головкой из стали

45, имеющий резьбу М24, затянут силой

V

= 4

кН. Определить напряжения в резьбовой

части болта при

![]() 0; 0,1; 0,25; 0,5; 0,75 и 1,00. Расчеты выполнить:

а) не учитывая кручения и б) учитывая

кручение. Принять коэффициент трения

в резьбе f=0,15.

0; 0,1; 0,25; 0,5; 0,75 и 1,00. Расчеты выполнить:

а) не учитывая кручения и б) учитывая

кручение. Принять коэффициент трения

в резьбе f=0,15.

-44-

Решение.

Наибольшее суммарное нормальное напряжение без учета кручения

![]() (7.17.)

(7.17.)

где, d1 = 20,752 мм - внутренний диаметр резьбы.

При е = 0 (болт имеет центральную головку)

![]()

При е = 0,1 d

![]()

Результаты расчетов при разных е сведены в таблицу:

|

e/d |

0 |

0,1 |

0,25 |

0,5 |

0,75 |

1,00 |

|

, Н/мм2 |

11,85 |

22,8 |

39,3 |

67 |

94,5 |

122,5 |

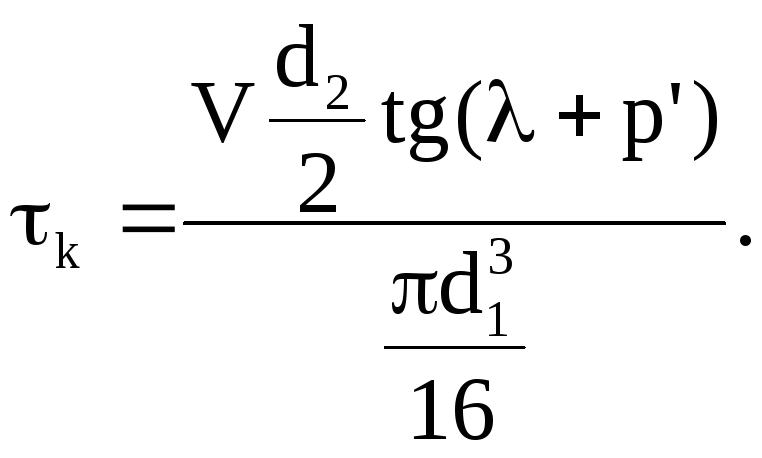

2. Нормальное напряжение с учетом кручения

![]() (7.18.)

(7.18.)

где,

![]() уже подсчитаны, а наибольшее напряжение

кручения в поперечном сечении нарезанной

части болта

уже подсчитаны, а наибольшее напряжение

кручения в поперечном сечении нарезанной

части болта

(7.19.)

(7.19.)

В этой формуле:

d2 = 22,051 мм – средний размер резьбы;

![]() (7.20.)

(7.20.)

Шаг S = 3 мм;

(7.21.)

(7.21.)

-45-

При е=0

![]()

При е = 0,1 d

![]()

Результаты расчетов при разных е сведены в таблицу:

|

e/d |

0 |

0,1 |

0,25 |

0,5 |

0,75 |

1,00 |

|

экв, Н/мм2 |

15,25 |

24,7 |

40,5 |

67,6 |

94,9 |

122,7 |

3. Оценим результаты расчетов в пп. 1 и 2. Для этого подсчитаем превышение экв над при разных е:

|

e/d |

0 |

0,1 |

0,25 |

0,5 |

0,75 |

1,00 |

|

|

34,1 |

8,35 |

3,06 |

0,9 |

0,42 |

0,16 |

Расчеты

показывают, что учитывать кручение

следует лишь при

![]() При больших значениях

При больших значениях

![]() влияние кручения незначительно.

влияние кручения незначительно.

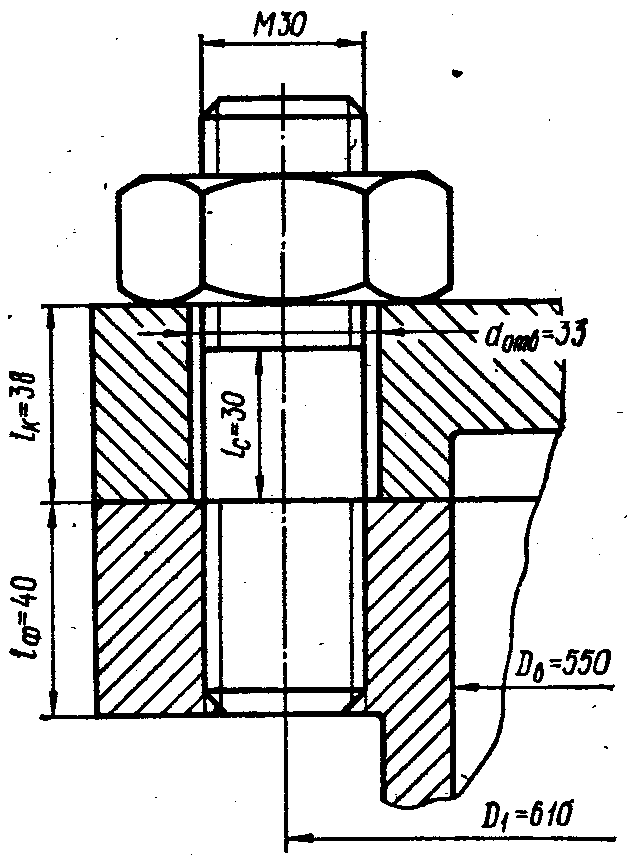

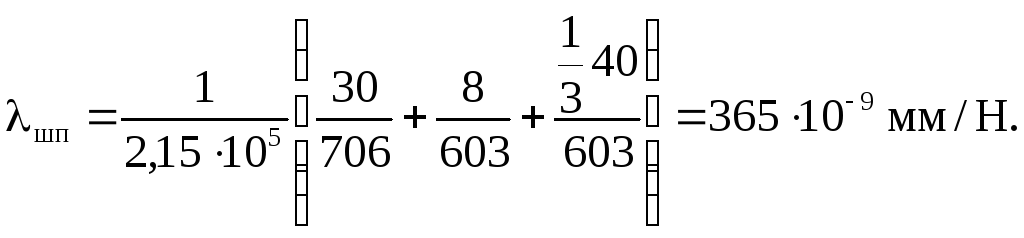

Пример 3. Проверить прочность шпилек (рис. 7.3), крепящих крышку цилиндра поршневого двигателя. Материал шпилек - сталь 45 (Ес= =2,15·105 Н/мм2), их число z = 24. Давление в цилиндре изменяется от Pmin=0 до Pmax=2,4 Н/мм2 (внешняя нагрузка изменяется по отнулевому циклу). Материалы цилиндра и крышки - сталь.

Решение.

А. Проверка шпилек на статическую прочность.

1. Предварительная затяжка шпилек

![]() (7.22)

(7.22)

где Кст - коэффициент запаса против раскрытия стыка. При переменной нагрузке примем Кст = 3;

Qmax - нагрузка, приходящаяся на одну шпильку при наибольшем давлении в цилиндре.

(7.23.)

(7.23.)

-46-

Рис. 7.3. Крепление крышки к цилиндру поршневого двигателя

![]() -

коэффициент основной нагрузки.

-

коэффициент основной нагрузки.

Коэффициент податливости шпильки

(7.24.)

(7.24.)

где lшпi и Fшпi - длины и площади поперечных сечений отдельных участков шпильки;

lc

= 30 мм и

![]() - длина и площадь сечения стержня шпильки;

- длина и площадь сечения стержня шпильки;

![]() и

и

![]() - длина и площадь

сечения верхней нарезанной части

шпильки, находящейся внутри крышки

цилиндра (деформацию части шпильки,

находящейся внутри

- длина и площадь

сечения верхней нарезанной части

шпильки, находящейся внутри крышки

цилиндра (деформацию части шпильки,

находящейся внутри

гайки, обычно не учитывают; площадь сечения нарезанной части вычисляют по среднему диаметру d2 =27,727 мм);

![]() и

F2=603

мм2

- учитывают при подсчете податливости

нарезанной части шпильки, ввернутой во

фланец цилиндра (условно принимают 1/3

длины этой части шпильки);

и

F2=603

мм2

- учитывают при подсчете податливости

нарезанной части шпильки, ввернутой во

фланец цилиндра (условно принимают 1/3

длины этой части шпильки);

Ешп = Ес = 2,15·105 Н/мм2 - модуль упругости.

-47-

Коэффициент податливости шпильки

Коэффициент податливости стыка

![]() (7.25.)

(7.25.)

где Ест = Ес = 2,15·105 Н/мм2 - модуль упругости;

Fст - расчетная площадь стыка, учитываемая при определении податливости. Эта площадь считается равной площади втулки с наружным диаметром dвт 1,8d+0,2l (l = lk - длина шпильки между фланцем и гайкой) и внутренним диаметром dот.

![]()

![]() (7.26.)

(7.26.)

Коэффициент

![]()

Коэффициент основной нагрузки

![]()

Усилие предварительной затяжки

![]() (7.27.)

(7.27.)

2. Расчетная нагрузка шпильки с учетом возможности затяжки под полной нагрузкой

![]() (7.28.)

(7.28.)

Прочность шпилек обеспечена, так как шпильки М30 из стали 45 допускают осевую нагрузку [Р] = 77 кН.

Б. Проверка шпилек на выносливость.

1. Амплитуда переменных напряжении для отнулевого цикла

![]() (7.29.)

(7.29.)

где площадь F1 = 541 мм2 - площадь поперечного сечения по внутреннему диаметру резьбы.

2. Напряжение затяжки

-48-

![]() (7.30.)

(7.30.)

3. Постоянное (среднее) напряжение

![]() (7.31.)

(7.31.)

4. Наибольшее напряжение

![]() (7.32.)

(7.32.)

5. Коэффициент асимметрии цикла

![]() (7.33.)

(7.33.)

где наименьшее напряжение min = зат.

6. Коэффициент запаса прочности по амплитуде

![]() (7.34.)

(7.34.)

где -lpk = 60–15 = 45 Н/мм2; в соответствии с примечанием 2 для резьбы М30 табличное значение 60 Н/мм2 уменьшаем на 25%)

![]()

Коэффициент запаса весьма высок, так как рекомендуемые значения

[na ] =2,54.

7. Коэффициент запаса прочности по наибольшему напряжению

![]() (7.35.)

(7.35.)

где предел текучести т = 360 Н/мм2 .

И этот коэффициент запаса может быть признан достаточно высоким, так как рекомендуемые значения [n] = 1,252,5.

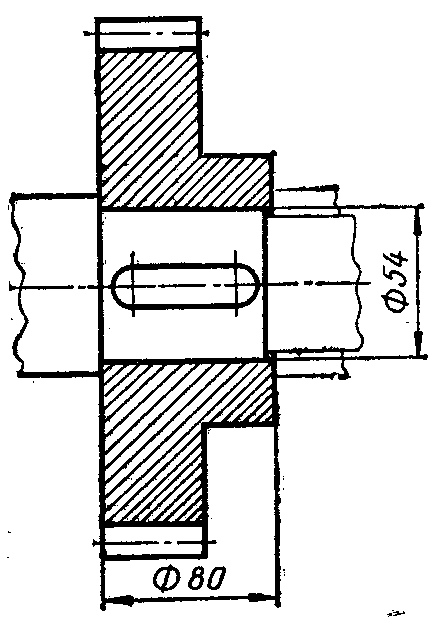

Пример 4. Подобрать призматическую шпонку со скругленными торцами для передачи момента от стальной шестерни к валу (рис. 7.4) и определить допускаемую величину передаваемого вращающего момента.

Решение.

1. По ГОСТу 8788-68 для вала, имеющего диаметр d = 54 мм, рекомендованы размеры сечения шпонки b×h = 16×10 мм.

2. Принимаем длину шпонки на 10 мм меньше длины ступицы из ряда, приведенного в примечаниях, равной 70 мм.

3. Допускаемый момент, исходя из условия прочности шпоночного соединения на смятие

![]() (7.36)

(7.36)

-49-

где, допускаемое напряжение на смятие при стальной шестерне принято []см = 150 Н/мм2.

Допускаемый момент, исходя из условия прочности шпонки на срез

![]() (7.36.)

(7.36.)

где принято []ср = 90 Н/мм2.

Таким образом, окончательно принимаем допускаемый момент

[М] = 1000 Н·м.

Пример 5. Заменить шпоночное соединение (см. рис. 7.4) шлицевым прямобочным и сравнить величины допускаемых передаваемых моментов. Соединение неподвижное, условия эксплуатации средние, рабочие грани шлицев подвергнуты термообработке. Длину поверхности контакта принять l = 70 мм.

Решение.

1. По ГОСТ 1139-58 находим размеры шлицевого соединения с наружным диаметром вала 54 мм:

средняя серия; z× d×D = 8х46х54 мм; f = 0,5 мм.

2.Находим рабочую высоту контактирующих зубьев и средний радиус:

![]() (7.37.)

(7.37.)

Рис. 7.4. Крепление шестерни на валу

![]() (7.38.)

(7.38.)

-50-

3. Допускаемый момент. При []см = 140 Н/мм2

![]() (7.39)

(7.39)

При

одной и той же длине поверхности контакта

и одном и том же диаметре вала шлицевое

соединение обладает большей нагрузочной

способностью, чем шпоночное. В нашем

случае шлицевое соединение может

передать момент в ![]() раза больший, чем шпоночное соединение.

раза больший, чем шпоночное соединение.

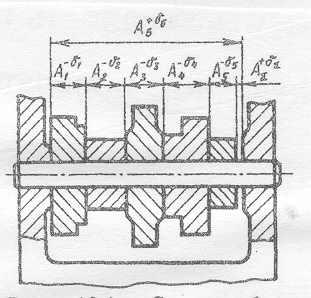

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ, ОБЕСПЕЧИВАЮЩИЕ ТОЧНОСТЬ СБОРКИ.

При выполнении сборочных работ возможны ошибки во взаимном расположении деталей и узлов, их повышенные деформации, несоблюдение в сопряжениях необходимых зазоров или натягов.

Погрешности сборки вызываются рядом причин: отклонение размеров, формы и расположения поверхностей сопрягаемых деталей, несоблюдение требований к качеству поверхностей деталей; несоблюдение режима сборочной операции, например при затяжке винтовых соединений и так далее.

Вопросы, связанные с достижением требуемой точности сборки, решаются с использованием анализа размерных цепей собираемого изделия.

Приведем основные уравнения размерных цепей. Погрешность размера замыкающего звена размерной цепи равна сумме погрешностей размеров составляющих звеньев данной цепи:

![]() (8.1.)

(8.1.)

где, wi – погрешность размера i – го звена цепи;

m- число звеньев размерной цепи, включая замыкающее звено.

Допуск на замыкающее звено размерной цепи

![]() (8.2.)

(8.2.)

где, δi – допуск i – го звена цепи.

Достичь необходимой точности сборки – значит получить размер замыкающего звена размерной цепи, не входящей за пределы допускаемых отклонений.

Точность сборки может быть обеспечена методами полной взаимозаменяемости, неполной (частичной) взаимозаменяемости, групповой взаимозаменяемости, регулирования и пригонки.

-51-

Метод полной взаимозаменяемости целесообразен в серийном и массовом производствах при коротких размерных цепях (например, в сопряжениях вал – втулка) и отсутствие жестких допусков на размер замыкающего звена.

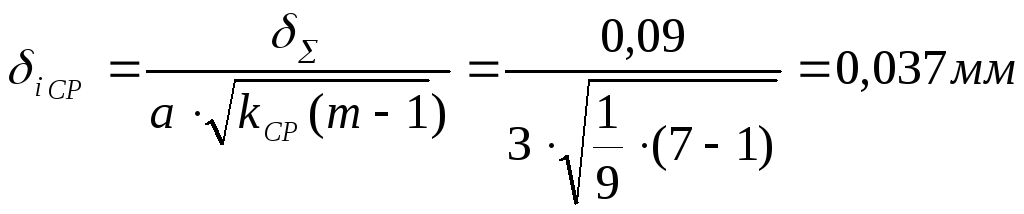

Сборка методом неполной (частичной) взаимозаменяемости заключается в том, что допуски на размеры детали, составляющие размерную цепь, преднамеренно расширяют для удешевления производства. В основе метода лежит положение теории вероятности, согласно которому крайние значения погрешностей составляющих звеньев размерной цепи встречаются значительно реже, чем некоторые средние значения. Предполагая, что действительные отклонения размеров составляющих звеньев будут случайными и взаимно независимыми, расчет допуска на размер замыкающего звена ведут согласно квадратичного суммирования по формуле:

![]() (8.3.)

(8.3.)

где, а – коэффициент риска, характеризующий процент выхода значений замыкающего звена за пределы установленного для него допуска (при

а = 3 риск брака равен 0,27%; при а = 2 он составляет 4,5% и при а =1 риск составляет 32%);

ki – коэффициент, характеризующий закон рассеяния размеров i - го составляющего звена (при законе рассеяния размеров, близком к закону Гаусса, k = 1∕9; при законе рассеяния размеров, близком к закону Симсона , k = 1∕6; при законе равной вероятности , k = 1,3;

δi – расширенный допуск на допуск i – е составляющее звено.

Рассмотрим пример возможного расширения допусков на составляющие звенья при сборке методом неполной взаимозаменяемости для узла, состоящего из семи звеньев, рисунок 8.1.

Рис.8.1. Схема сборки узла методом неполной взаимозаменяемости.

-52-

Из условия работы узла допуск на замыкающее звено установлен ,

δ∑=0,09 мм. При сборке методом полной взаимозаменяемости средний допуск на размеры составляющих звеньев, согласно формуле 8.4., не должен превышать

![]() (8.4.)

(8.4.)

При сборке методом неполной взаимозаменяемости согласно

формуле 8.5. при а =3 и , kСР = 1∕9 средний допуск равен

(8.5.)

(8.5.)

Следовательно допуск на составляющее звено может быть увеличен в 2,5 раза.

Сборка методом групповой взаимозаменяемости заключается в том, что детали изготавливают с расширенными полями допусков, а перед сборкой сопрягаемые детали сортируют на размерные группы для обеспечения допуска посадки, предусмотренного конструктором.

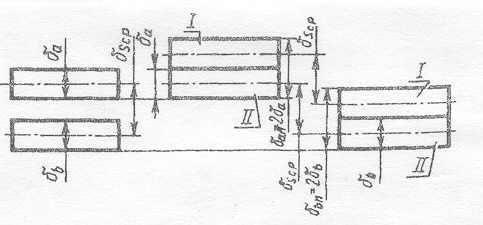

Число размерных групп рассчитывают следующим образом: определяют по чертежу соединения, допуск посадки, который равен сумме допусков δа и δв ( рисунок 8.2. ) на изготовление сопрягаемых деталей; расширяют конструктивные допуски δа и δв (исходя из экономических соображений и возможностей производства), т.е. устанавливают производственные (технологические) допуски δаn и δвn , которые должны быть кратны конструктивным допускам; определяют число размерных групп из сопряжений по формуле:

![]() (8.6.)

(8.6.)

В рассматриваемом случае число размерных групп равно двум.

Рис.8.2. Схема сборки деталей методом групповой взаимозаменяемости.

-53-

При сборке соединяют между собой детали одной размерной группы, причем точность деталей каждой группы соответствует конструктивным допускам.

Для обеспечения среднего зазора δs ср или натяга, одинакового для каждой размерной группы, необходимо соблюдать равенство конструктивных допусков на сопрягаемые детали, т.е. δа = δв.

В серийном производстве детали сортируют на размерные группы с помощью калибров, а в массовом производстве - с помощью сортировочных автоматов.

Сборку деталей каждой группы ведут по методу полной взаимозаменяемости.

Метод групповой взаимозаменяемости используют для достижения наиболее высокой точности сборки малозвенных размерных цепей в шарикоподшипниковой промышленности; при сборке ряда узлов: блока цилиндров с поршнями и толкателями, шатуна с поршневыми пальцами и других. Сборка этим методом требует четкой организации сортировки деталей, их хранения и доставки на сборочные места, а также усложняет ремонт машин в связи с возрастанием номенклатуры запасных частей пропорционально числу размерных групп.

Сборка методом регулирования заключается в том, что необходимая точность размера замыкающего звена достигается путем изменения размера заранее выбранного компенсирующего звена. Например, перемещением втулки 2 в осевом направлении достигается требуемый размер А∑ замыкающего звена (рис. 8.3. ,а). После регулирования втулка, называемая компенсатором, стопорится винтом 1. Для достижения необходимого зазора в соединении в качестве компенсатора используют кольцо К определенной толщины А2 (рис.8.3 ,б). Такое кольцо подбирает сборщик по результатам измерения фактического размера замыкающего звена. В качестве компенсатора используют также прокладки, регулировочные винты, втулки с резьбой, клинья, эксцентрики (при регулировке тормозных колодок) и др.

Сборка методом регулирования имеет следующие преимущества: универсальность (метод применим независимо от числа звеньев в цепи, от допуска на замыкающее звено и масштаба выпуска детали); простота сборки при высокой ее точности; отсутствие пригоночных работ; возможность регулирования соединения в процессе эксплуатации машины.

Сборка методом пригонки заключается в достижении заданной точности сопряжения путем снятия с одной из сопрягаемых деталей необходимого слоя опиловкой, шабрением, притиркой или любым другим способом. На рис.8.3, в заданный зазор А∑ достигается пригонкой по толщине детали 1, при изготовлении которой заранее оставляют припуск

-54-

z на пригоночные работы.

а – с помощью компенсатора – втулки; б – с помощью компенсатора – кольца; в – сборка узла методом пригонки.

Припуск на пригоночные работы определяют по формуле:

![]() (8.7.)

(8.7.)

где, δ’∑ - допуск размера замыкающего звена с учетом расширенных допусков на размеры сопряженных деталей; δ∑ - допускаемое отклонение размера замыкающего звена; δi – допуск i – го размера составляющего звена; m – общее количество звеньев , включая и замыкающее.

Сборка методом пригонки трудоемка и целесообразна в единичном и мелкосерийном производствах.

-55-

Оглавление.

Введение……………………………………………………………...……………3

1. Выбор марок материалов, наиболее распространенных в лесном машиностроении…………………………………………………...…….………..5

2. Сортамент стального проката………………………………..…………...8

3. Основы термической обработки углеродистых сталей………..………9

4. Расчет режимов механической обработки…………………..…………23

4.1. Расчет режимов токарной обработки……………………..………….23

4.2. Расчет режимов резания аналитическим методом………..………...24

4.3. Расчет режимов резания оптимизационным методом……..……….25

5. Выбор метода и средств измерений деталей………………...……….29

5.1. Пример расчета и назначения посадки с натягом………..………..30

6. Статистические методы определения износа деталей………..………34

7. Примеры конструктивных расчетов…………………………………….39

8. Технологические методы, обеспечивающие точность сборки………50

Список литературы

Базров Б.М. Основы технологии машиностроения: Учебник для вузов. М.: Машиностроение, 2005. – 736с.: ил.

Качество машин: Справочник: В 2т. Т.1∕ А. Г. Суслов, Э.Д. Браун,

Н.А. Виткевич и др. М.: Машиностроение, 1995. 256 с.

3. В.А.Ларионов, Б.С.Хрусталев, А.М.Ширяев. Производство заготовок и их механическая обработка. Методические указания. Л.: РИО ЛТА, 1989. 49с.

4. Логинова В.И., Федосеев А.А. Статистические методы контроля и управления качеством продукции: Учебник для вузов.

Ростов – на - Дону.: Феникс, 2007. – 224 с.

5. Мельников Б.Е., Павлов П.А., Паршин Л.К., Шерстнев В.А. Сопротивление материалов: Учебник для вузов. СПб.: Лань, 2007. – 448 с.

6. Осокин В.А., Евсиков В.В. Материаловедение. Технология конструкционных материалов. Учебник для вузов. М.: КОЛОСС, 2008. 447 с.

7. Пряхин Е.И., Солнцев Ю. П. Материаловедение.: Учебник для вузов. СПб.: Химиздат, 2007. – 560 с.

8. Сергеев А.Г. Метрология и метрологическое обеспечение. Учебник для вузов. М.: Высшее образование, 2008. – 576 с.

9. Сборка и монтаж изделий машиностроения: Справочник. В 2 т.∕ М.: Машиностроение, 1983 ∕∕ Т. 1. Сборка изделий машиностроения∕ Под ред. В.С. Корсакова, В.К. Замятина, 1983. 480 с.

-56-

10. Справочник технолога машиностроителя. В 2 т. Т.1 ∕ Под ред. А.М. Дальского. М.: Машиностроение, 2001. 912 с.