- •Дополнительные материалы для выполнения бакалаврской работы

- •1. Выбор марок материалов, наиболее распространенных в лесном машиностроении

- •2. Сортамент стального проката Прокатом называют детали и изделия, изготовленные способом прокатки.

- •3. Основы термической обработки углеродистых сталей

- •Закалка

- •Отпуск.

- •Примечание. Нормы механических свойств указаны после термической обработки заготовок с диаметром или стороной квадрата; 1) 25 мм по гост 454371; 2) 15 мм по гост 454371;

- •3) 20 20 Мм по данным [7;14]; 4) 10 мм по данным [7;14];.

- •Расчет режимов механической обработки

- •4.1. Расчет режимов резания токарной обработки.

- •4.2. Расчет режимов резания (аналитическим методом)

- •Расчет параметров резания оптимизационным методом

- •Область допустимых режимов лежит ниже этой прямой (штриховка вертикальными линиями)

- •Выбор метода и средств измерений деталей.

- •5.1. Пример расчета и назначения посадки с натягом

- •1,47·108 2,03·108

- •9,56·107 2,03·108

- •7. Примеры конструктивных расчетов

1,47·108 2,03·108

верно

9,56·107 2,03·108

верно

Определяем деформации деталей

- для втулки

![]() (5.12.)

(5.12.)

-34-

![]() м,

м,

- для корпуса

![]() (5.13.)

(5.13.)

![]() м.

м.

Вычисляем усилия сборки и разборки.

QСБ = dlPmaxfд (5.14.)

где fд - коэффициент трения скольжения при движении

QСБ = 3,14·0,06·0,054·4,783·107·0,2 = 97320 Н

QРАЗБ = dlPmaxfП (5.15.)

где fП - коэффициент трения скольжения покоя, fП = 2fд

QРАЗБ = 3,14·0,06·0,054·4,78·107·0,4 = 194641 Н

СТАТИСТИЧЕСКИЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ИЗНОСА

ДЕТАЛЕЙ.

В качестве объекта исследований для статистической оценки определения износа деталей выберем каток трелевочного трактора ТТ-4.

Выберем один из наиболее встречаемых дефектов данной детали- износ катка по диаметру. Из материалов конструкторско-технологической документации известно: номинальный диаметр детали DН=650±1 мм, допустимый без ремонта 645 мм.

Для качественной оценки износа рассматриваемой детали выбираем партию одноименных деталей в количестве 50 штук. В качестве метода измерений выбираем микрометрический метод определения износа деталей. С учетом габаритного размера детали и полем допуска не его изготовление измерение размеров выбранной партии деталей в процессе дефектовки производим с использованием рабочей линейки с пределами измерений от 0 до 1000 мм, ценой деления шкалы 1 мм и предельно допустимой погрешностью измерений ±0,5 мм. Результаты измерений заносим в таблицу 1.

-35-

Таблица 6.1.

Результаты измерений партии деталей

|

Номер детали |

Размер детали, мм |

Номер детали |

Размер детали, мм |

Номер детали |

Размер детали, мм |

Номер детали |

Размер детали, мм |

Номер детали |

Размер детали, мм |

|

1 |

637 |

11 |

643 |

21 |

637 |

31 |

638 |

41 |

641 |

|

2 |

635 |

12 |

642 |

22 |

645 |

32 |

644 |

42 |

647 |

|

3 |

641 |

13 |

639 |

23 |

641 |

33 |

645 |

43 |

642 |

|

4 |

639 |

14 |

643 |

24 |

642 |

34 |

647 |

44 |

649 |

|

5 |

643 |

15 |

638 |

25 |

637 |

35 |

645 |

45 |

640 |

|

6 |

642 |

16 |

642 |

26 |

644 |

36 |

640 |

46 |

644 |

|

7 |

643 |

17 |

639 |

27 |

645 |

37 |

642 |

47 |

640 |

|

8 |

641 |

18 |

642 |

28 |

640 |

38 |

644 |

48 |

642 |

|

9 |

645 |

19 |

640 |

29 |

646 |

39 |

646 |

49 |

644 |

|

10 |

638 |

20 |

643 |

30 |

642 |

40 |

646 |

50 |

640 |

Анализ результатов измерений позволяет установить, что минимальный размер в выбранной партии деталей составляет DМИН=635 мм, максимальный размер DМАК=649 мм. Разница между максимальным и минимальным размеров составляет 14 мм.

Для построения эмпирической кривой распределения размеров минимальное число интервалов должно составлять не менее 8…10, а ширина интервала должна являться четным целым числом. В нашем случае выбираем число интервалов n =8 при ширине интервала h = 2 мм и соответственно новых границах D´МИН=634 мм и D´МАК=650 мм , расширенных на половину величины от ширины интервала.

С учетом этого границами первого интервала являются: нижняя граница составляет 634 мм, верхняя граница – 636 мм, середина интервала -635 мм; границами второго интервала соответственно нижняя -636 мм и верхняя - 638 мм, середина интервала – 637 мм и так далее. При разбиении интервального ряда размеров следует учитывать, что верхняя граница предыдущего номера интервала значений размеров всегда равна нижней границе последующего.

Для построения графиков эмпирического распределения размеров деталей в условиях границ интервалов находят эмпирическую частоту. Данные величины показывают как часто измеренный размер детали в выбранной партии попадает в соответствующий интервал значений выбранного для исследований интервального ряда.

Статистическая обработка результатов измерений партии деталей в новых границах представлена в таблице 6.2.

-36-

Таблица 6.2

Последовательность вычислений параметров эмпирического

распределения размеров детали

|

Номер интервала |

Интервалы значений,мм |

Середина интервала xi мм |

xi2 |

Эмпирическая частота mi |

mi· xi |

mi· xi2 |

Частость | |

|

от |

до | |||||||

|

1 |

634 |

636 |

635 |

403225 |

1 |

635 |

403225 |

1∕50 |

|

2 |

636 |

638 |

637 |

405769 |

6 |

3822 |

2434614 |

7∕50 |

|

3 |

638 |

640 |

639 |

408321 |

9 |

5751 |

3674889 |

16∕50 |

|

4 |

640 |

642 |

641 |

410881 |

13 |

8333 |

5341453 |

29∕50 |

|

5 |

642 |

644 |

643 |

413449 |

10 |

6430 |

4134490 |

39∕50 |

|

6 |

644 |

646 |

645 |

416025 |

8 |

5160 |

3328200 |

47∕50 |

|

7 |

646 |

648 |

647 |

418609 |

2 |

1294 |

837218 |

49∕50 |

|

8 |

648 |

650 |

649 |

421201 |

1 |

649 |

421201 |

50∕50 |

|

Сумма |

|

|

|

|

50 |

|

|

|

На основании полученных данных находим коэффициенты годности kГ и восстановления kВ по формулам:

![]() (6.1.)

(6.1.)

![]() (6.2.)

(6.2.)

где, nГ, nВ, - количество годных и подлежащих восстановлению деталей в партии одноименных деталей;

N- количество деталей в партии.

Определение коэффициентов годности и восстановления имеет большое практическое значение. Значения полученных коэффициентов в полной мере используются для научного обоснования годовой программы ремонта деталей, позволяют определить годовые трудозатраты времени на восстановление деталей, рассчитать количество рабочей силы, определить потребное количество технологического оборудования, расходы электрической энергии, материалов и так далее.

При расчете коэффициентов kГ и kВ учитываем, что деталь является годной если измеренный размер ее в процессе дефектации равен

или больше допустимого размера без ремонта

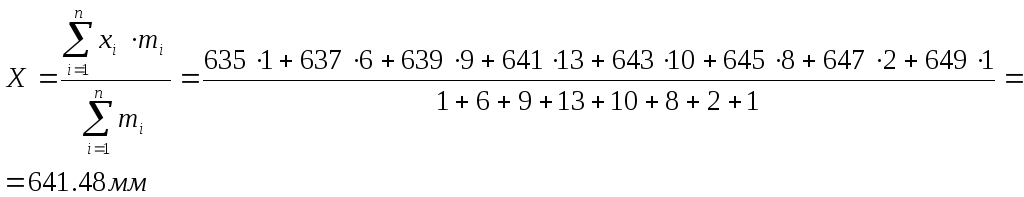

Среднее арифметическое X эмпирического ряда распределения значений размеров находим по формуле:

(6.3.)

(6.3.)

-37-

Средний износ выбранной партии деталей определим по формуле:

![]() (6.4.)

(6.4.)

Дисперсию σ эмпирического ряда распределения значений размеров находим по формуле:

![]() (6.5.)

(6.5.)

mi

mi

14

14

12

12

10

10

8

8

6

6

4

4

2

2

634 636 638 640 642 644 646 648 650 D, мм

- допуск на изготовление

- допуск на износ без ремонта

Рис. 6.1. График эмпирическую зависимость распределения размеров

деталей

Каждую эмпирическую зависимость можно представить в виде определенной физической . Для этой цели необходимо обработать полученную базу данных по основным физическим законам распределения. Обычно данного вида исследования производятся с применением ЭВМ. Для примера приведем результаты статистических исследований износов

подшипниковых узлов трения шасси трактора ТДТ-55М, обработанные с использованием ЭВМ, представленные в таблице 6.3.

-38-

Таблица6.3.

Результаты исследования износа подшипниковых узлов трения шасси трактора ТДТ-55М, обработанные с использованием ЭВМ

|

Заводские номера деталей |

Название деталей |

Размер по чертежу, мм |

Размер допустимый без ремонта |

Закон распределения износа |

Среднее квадратичное отклонение |

Коэффициент вариации |

Средний износ на сторону, мм |

|

55-12-412 55-12-307 |

Палец Втулка |

|

16,5 17,45 |

Лапласа-Шарлье Логнормальный |

0,14 0,16 |

1,06 0,94 |

0,56 0,31 |

|

55-12-778 55-12-475 |

Палец Втулка |

|

22,6 24 |

Лапласа-Шарлье Логнормальный |

0,24 0,20 |

1,11 0,87 |

0,98 0,27 |

|

55-17-557 55-17-467 |

Вал Втулка |

|

20,5 21,5 |

Лапласа-Шарлье Лапласа-Шарлье |

0,09 0,23 |

0,45 1,09 |

0,92 0,58 |

|

55-12-467 55-12-554 |

Втулка Втулка |

|

26,8 27,4 |

Лапласа-Шарлье Лапласа-Шарлье |

0,21 0,06 |

0,80 0,23 |

0,55 0,20 |

|

55-33-057 55-21-383 |

Ось

Втулка |

|

104,2

105,8 |

Нормальный

Лапласа-Шарлье |

0,26

0,61 |

0,30

0,60 |

0,39

1,06 |

|

55-31-034 55-31-209 |

Ось Втулка |

|

44,6 45,7 |

Лапласа-Шарлье Нормальный |

0,12 0,41 |

0,27 0,89 |

0,53 0,48 |

|

55-31-309 55-31-318 |

Палец Втулка |

|

34,6 35,5 |

Лапласа-Шарлье Гамма |

0,11 0,60 |

0,33 0,16 |

0,46 0,89 |

|

55-31-008 55-21-383 55-33-384 |

Ось

Втулка Втулка |

|

104,2

105,8 111,2 |

Нормальный

Лапласа-Шарлье Лапласа-Шарлье |

0,63

0,71 0,61 |

0,60

0,70 0,50 |

0,89

0,99 0,69 |

|

40-43-015 40-43-056 |

Ось Втулка |

|

48,0 52,5 |

Гамма Лапласа-Шарлье |

0,37 0,58 |

0,77 0,11 |

1,24 0,50 |

|

55-66-009 55-66-017 |

Палец Втулка |

|

34,2 36,1 |

Лапласа-Шарлье Лапласа-Шарлье |

0,11 0,78 |

0,33 0,21 |

0,77 1,17 |

|

55-66-016 55-31-318 |

Палец Втулка |

|

34,6 35,7 |

Лапласа-Шарлье Лапласа-Шарлье |

0,11 0,86 |

0,32 0,23 |

0,88 1,67 |

На основании анализа полученных результатов можно установить, что износ деталей, работающих в условиях возвратно-поступательного движения подчинен закону Лапласа-Шарлье, для деталей совершающих вращательное движение имеет место нормальный и логнормальный закон распределения.

-39-