zhunusov_umk_proektir_predpriyatii_2011 (1)

.pdf

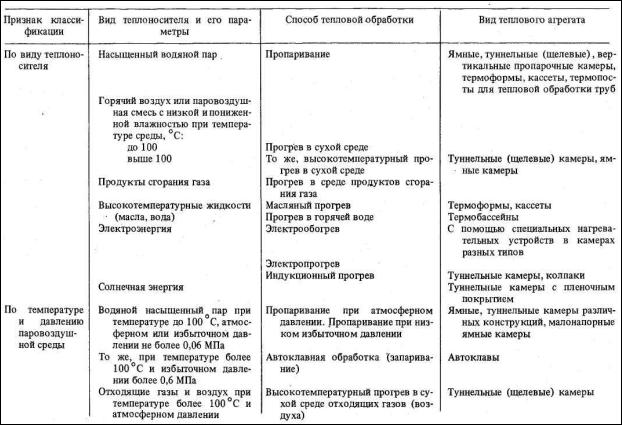

Таблица 1. Классификация видов тепловой обработки железобетонных изделий из тяжелых и легких бетонов

Для конвейерной схемы производства применяют туннельные, щелевые и

вертикальные камеры пропаривания. |

|

При проектировании предприятий рекомендуются: для |

конвейерных |

линий большой производительности - щелевые камеры, для линий со средней |

|

производительностью — бескамерная термообработка в |

термоформах с |

пакетировщиком. |

|

Кассетные установки применяют для формования и тепловлажностной обработки панелей перекрытий, внутренних стеновых панелей, лестничных маршей и других изделий.

Рекомендуется при проектировании кассетного способа производства применять электрообогрев.

Для бескамерной тепловой обработки применяют пакеты, установленные на пакетировщике.

Литература: 1осн. [82-94], доп. 1 Контрольные вопросы:

1.Выбор и расчет потребности оборудования для правки и резки арматуры

2.Выбор и расчет потребности оборудования для сварки плоских сеток и каркасов.

3.Выбор и расчет потребности сварки объемных каркасов и другие.

4.Выбор административно-бытового корпуса, склада химдобавок,

5.Выбор горючесмазочных материалов, проходной, материального склада и

др.

61

Лекция №13. Размещение в цехе арматурного оборудования. Подбор вспомогательных объектов завода.

Предварительная обработка стали и заготовка арматурных элементов

включают следующие операции: чистку, правку, отмеривание и резку стали, |

|

|||||||

гнутье стержней и сеток, изготовление монтажных петель. Арматурные цехи |

|

|||||||

заводов |

железобетонных |

изделий |

обычно |

состоят |

из |

следу |

||

технологических |

отделений: |

заготовительного, |

сварки |

плоских |

сеток |

и |

||

каркасов, |

сборки |

пространственных каркасов, |

склада |

готовых |

изделий |

и |

||

отделения закладных деталей. К арматурным цехам относятся и склады арматурной стали.

Размещение оборудования в арматурном цехе зависит от вида арматурных изделий и объема их производства. Оборудование размещается в цехе таким образом, чтобы при изготовлении арматурных изделий соблюдались определенная поточность и непрерывность производственного процесса при последовательном выполнении отдельных операций. В цехах при движении отдельных заготовок и арматурных изделий следует исключать встречные и перекрещивающиеся технологические потоки. Арматурные цехи следует

оснащать внутрицеховым транспортом в виде тележек для доставки - арма турных пакетов и контейнеров с готовыми изделиями на промежуточный склад, а также конвейерами для передачи арматурных заготовок с одного поста на

другой. Склады |

готовых |

арматурных |

изделий |

следует |

размещать |

||

непосредственной близости от формовочных цехов. |

|

|

|

||||

|

Для снижения загрузки мостовых кранов оборудование заготовительного |

||||||

и |

сборочного |

отделений |

арматурного |

цеха |

обычно |

укомплектовывают |

|

консольными кранами для установки мотков проволоки на бухтодержатели |

|||||||

правильно-отрезных станков и сварочных машин, а также для съема готовых |

|||||||

сеток и каркасов. |

|

|

|

|

|

|

|

На |

заводах железобетонных |

изделий наиболее распространены |

арматурные |

||||

цехи производительностью от 1 до 3 тыс. т арматуры в год. Заготовительные |

|||||||

отделения цехов обычно оснащают тремяпятью правильно-отрезными станками для правки, чистки и резки арматурной стали диаметром от3 до 12 мм, поставляемой в мотках, двумя-тремя механическими ножницами для резки

проволоки и стержневой арматуры, |

также одной-двумя безотходными |

линиями для контактной стыковой |

сварки и мерного раскроя стержневой |

арматуры. |

|

Вотделении сварки сеток и плоских каркасов обычно размещают

автоматизированную |

линию для сварки |

широких сеток на базе- |

много |

электродной сварочной машины АТМС-14-75, две-три линии для сварки сеток |

|||

и каркасов на |

базе многоэлектродных |

сварочных машинМТМС-10х35 и |

|

МТМК-ЗхЮО и три — пять одноточечных сварочных машин МТП-75 или МТ1207 для сварки узких сеток. Отделение цеха также оснащается специальными кондукторами и приспособлениями для складирования и транспортирования

арматурных сеток и каркасов. |

|

|

|

|

|

|

Отделение |

сборки |

объемных |

каркасов |

обычно |

укомплектовывают |

|

вертикальными |

одно- и |

двусторонними |

установками, оборудованными |

|||

62

подвесными сварочными машинами, для сборки объемных каркасов стеновых панелей и плит перекрытий, горизонтальной установкой для сборки каркасов панелей жилых зданий и установкой для сборки каркасов колонн и ригелей.

Это отделение цеха также оснащается станками для гибки сеток в объемные каркасы, одним или двумя постами укрупнительной сборки каркасов электродуговой сваркой, а также стеллажами для складирования металла и готовых изделий.

Вотделении для изготовления закладных деталей размещают ножницы для резки проката арматурных стержней и проволоки, станки для сварки тавровых закладных деталей под слоем флюса, станки для рельефной сварки закладных деталей и посты дуговой электросварки.

Арматурные цехи производительностью от 4 до 10 тыс. т арматуры в год обеспечивают работу завода железобетонных изделий мощностью до100 тыс. м3/год. Эти цехи оснащают механизированными и автоматизированными линиями. Для выполнения производственной программы в цехе обычно устанавливают примерно в два-три раза больше станков, сварочных машин и автоматизированных линий, чем в цехе производительностью1 ... 3 тыс. т арматуры в год.

Вобщей компоновке завода железобетонных изделий арматурные цехи

располагают в одном из пролетов параллельно формовочным цехам или в одном из поперечных пролетов, который примыкает к торцам формовочных цехов.

Вывоз готовых арматурных изделий из арматурного в формовочные цехи завода обычно осуществляется с помощью самоходной тележки СМЖ-216А грузоподъемностью 10 т.

63

Подбор вспомогательных объектов завода.

Кдругим вспомогательным объектам, обеспечивающим устойчивую работу предприятия и принимаемые без расчета(для размещения на генплане) относятся:

а) административно-бытовой корпус; б) материальный склад;

в) склад горючесмазочных материалов (ГСМ); г) компрессорные; д) градирня и др.

Эти объекты подбираются по литературным данным или по типовым паспортам сооружений в зависимости от мощности проектируемого завода и примерных параметров вспомогательных объектов(численность работающих, расход сжатого воздуха и др.).

Кпримеру, административно-бытовые помещения в зависимости от численности работающих выбирают шириной 12; 18 метров с сеткой колонн 6 метров. Здание может проектироваться одноэтажным или многоэтажным. В зависимости от этого определяется длина здания. Материальный склад также

выбирают шириной 12; 18 метров и |

общей |

длиной |

до36; |

42 метров в |

||

зависимости от мощности предприятия. При этом часть склада принимают в |

||||||

закрытом исполнении с пандусом по периметру для удобства погрузочно- |

||||||

разгрузочных работ с авто и |

железнодорожного транспорта. Вторая часть |

|||||

склада - навес, оборудованный |

кранбалкой |

и |

огражденный |

сетчатым |

||

ограждением. Компрессорная |

также |

выбирается |

по |

литературным |

||

техническим источникам шириной12 метров и длиной кратной6 метров в зависимости от расчетного потребления сжатого воздуха и количеств а

устанавливаемых |

компрессоров. |

Перед |

зданием |

предусматривают |

огражденную площадку шириной до6 метров для установки вертикальных |

||||

цилиндрических |

рессиверов. Градирня представляет собой |

круглое или |

||

квадратное сооружение высотой до15 метров. Склады ГСМ представляют собой здание шириной6 метров и длиной до12 метров. Проходные следует предусматривать шириной 6 метров и длиной 6, 9 метров.

Литература: 1 осн [22-43] Контрольные вопросы:

1.Выбор и расчет потребности оборудования для правки и резки арматуры

2.Выбор и расчет потребности оборудования для сварки плоских сеток и каркасов.

3.Выбор и расчет потребности сварки объемных каркасов и другие.

4.Выбор административно-бытового корпуса, склада химдобавок,

5.Выбор горючесмазочных материалов, проходной, материального склада и др.

Лекция №14. Компоновочные решения заводов по производству керамических изделий

К производственным зданиям предъявляют ряд требований: технологические, санитарно-гигиенические, экономические, противопожарные и др.

64

Основными являются технологические требования, определяемые наиболее рациональной организацией технологического процесса. В кирпичном производстве наиболее целесообразными размерами производственных зданий являются здания с шириной пролета12 и 18 м, шаг колонн - 6 м, длина пролета определяется необходимым количеством шагов колонн, зависящим от длины технологической линии.

Наиболее предпочтительной формой здания в плане является - прямо угольник, в котором легче разместить технологическое оборудование и- вы полнить требования по организации трудовых процессов. Применение конфигурации здания с выступами и впадинами в плане нежелательно, т.к. в этом

случае |

ухудшаются |

технико-экономические |

показатели, кромеи |

того, |

|

появляются плохо проветриваемые(застойные) |

места. |

Компоновка |

произ- |

||

водственных помещений |

осуществляется не только |

в пла, нео и в |

прост- |

||

ранстве. При выборе высоты этажа учитывают максимальные габаритные размеры оборудования и удобство его ремонта с помощью подвесных кранов, талей, других подъемно-транспортных устройств. Однако при этом необходимо иметь в виду, что необоснованное повышение высоты помещения ведет к увеличению объема здания, а следовательно и к увеличению капитальных и эксплуатационных затрат на его отопление и вентиляцию. Для каждой высоты здания предусмотрена единая отметка головки кранового рельса(табл. 3.29), назначенная из условий установки крана максимальной грузоподъемности для

каждой габаритной схемы. Высотой помещений считается расстояние |

от |

отметки чистого пола до низа несущих конструкций покрытия на опоре. Высота |

|

кранового рельса с прокладками - 150 мм. |

|

Принятая высота и объем производственных помещений должны |

быть |

приведены в соответствии с нормами строительного проектирования. Минимальный объем производственного помещения, допускаемый на одного работающего, составляет 15 м3. В помещениях, в которых при проведении технологических операций, выделяются газы или тепло, не удаляемые естественным проветриванием, предусматривают систему принудительной вентиляции.

Бытовые помещения (гардеробные, умывальные, душевые, туалеты и т.п.) должны быть максимально приближены к производственным помещениям и в то же время изолированы от производства тамбу, коридором или лестничной клеткой.

В бытовых и вспомогательных помещениях, расположенных, как правило, по периферии зданий на нескольких этажах применяется сетка колонн6,0 х 6,0

м. |

|

|

Расположение и |

конфигурация |

производственного корпуса напром |

площадке подчиняются условиям производства. Корпус должен быть повернут |

||

приемным отделением |

в сторону |

поступления сырья, а выдача готовой |

продукции - с противоположной стороны во избежание пересечения грузовых потоков, сырья и готовой продукции.

Размещение технологического процесса в пространстве проводится с учетом имеющегося оборудования (его габаритов, особенностей работы, загрузки и

65

выгрузки) и норм проектирования, определяющих расположение оборудования и обеспечение нормальных условий труда.

Требованиями к размещению процесса в пространстве являются: - рациональное проведение технологического процесса,

- создание нормальных санитарно-гигиенических условий труда для обслуживающего персонала,

-низкая стоимость строительства.

Отыскание компоновочных решений, как правило, производится с учетом типовых или ранее принятых прогрессивных решений. Оборудование располагают в плане в соответствии со схемой технологического процесса и транспортных операций. Принципы расположения оборудования следующие:

- обеспечение поточности производства путем расположения оборудования в последовательности технологического процесса, за исключением холостых пробегов транспортных средств;

-отсутствие пересечений производственных потоков в одной плоскости;

-обеспечение безопасного проведения технологических операций, удобства

рабочего места, монтажа и демонтажа оборудования, |

также удобных |

подходов к нему; |

|

-размещение оборудования возможно компактнее, так как стоимость здания

изатраты на его содержание пропорциональны его объему;

- транспортные |

коммуникации между оборудованием и емкостями для |

приема сырья и |

промежуточного хранения перерабатываемого материала |

должны быть короткими с наименьшим числом подъемов;

-расположение однотипного технологического оборудования(как правило)

водин или несколько рядов на одном уровне;

-соблюдение требований пожарной безопасности.

Выполнение этих условий позволяет рационально организовать |

-обслу |

|||

живание оборудования при минимальной численности |

обслуживающего |

|||

персонала, повысить надежность работы оборудования. |

|

|

||

Во всех случаях, когда |

это допускается |

условиями |

технологического |

|

процесса, оборудование располагают на нулевой отметке. В этом случае ис- |

||||

ключается необходимость сооружение дорогостоящих металлоконструкций и |

||||

значительно облегчаются обслуживание и текущий ремонт. |

|

|

||

Дробильно-сортировочное |

оборудование |

располагают |

на |

этажерках, |

которые во избежание вибрации не связывают с конструкциями здания. На верхних этажах зданий устанавливают бункеры, дозаторы, смесители, мешалки.

Оборудование нельзя размещать в непосредственной близости от выходов из помещений.

Расположение бункеров обязательно проверяют на значение необходимого угла наклона течкинемного больше угла естественного откоса транспортируемого материала.

Аспирационное оборудование (циклоны, фильтры, вентиляторы) обычно устанавливаются на свободных площадях этажей, не занятых основным технологическим оборудованием. При этом учитывают, что габариты аспирационного оборудования, особенно фильтров, большие.

66

Транспортирующее |

и |

передающее |

оборудование |

располагают |

таким |

образом, чтобы высоты перепадов материалов были минимальны, а количество |

|

||||

узлов перегрузок |

возможно меньшим. Для максимального сокращения |

||||

расстояний между отдельными машинами следует широко применятькру тонаклонные транспортные устройства.

Ширина проходов между наиболее выступающими частями оборудования должна быть не менее0,8 м; ширина проездов для движения внутри-

цехового транспорта определяется габаритами транспортных устройств и

увеличивается |

на 0,8 м с |

каждой стороны до |

выступающих частей |

обору- |

дования. |

|

|

|

|

Вдоль стен по всему периметру здания оставляют свободные проходы, а у |

||||

оборудования |

- сквозные |

проходы. Соблюдение |

этих требований |

имеет |

большое значение при аварийных ситуациях, когда возникает необходимость быстро покинуть помещение, например, при пожаре.

Для выдерживания согласно технологии готовых изделий, хранения форм, сменного производственного оборудования в цехе выделяют площади в соответствии с нормами технологического проектирования.

Выбор оборудования и его компоновка должны предусматривать максимальную механизацию и автоматизацию всех производственных процессов с установкой где необходимо, монтажных балок, кранбалок, талей и др.

При смежных переделах производства с различными режимами работымежду ними должны быть предусмотрены буферные склады (бункеры).

При устройстве в производственных помещениях площадок, высота от пола площадки до низа выступающих частей конструкций здания, оборудования или линии коммуникации, должна быть не менее2 м. При расположении конвейеров в галереях (на эстакадах) в них предусматриваются проходы между конвейерами или конвейером и стеною шириной не менее не менее1 м. Для прохода над трассой конвейера в определенных местах, через каждые 30-50 м должны быть устроены переходные мостики с лестницами для подъема и схода.

Допустимое расстояние от верхней габаритной точки элеватора до потолка перекрытия или до выступающих конструкций должно быть не менее 1 м.

Ширину выходов из помещений определяют в зависимости от количества работающих в помещении: она должна быть не менее1 м, а высота не менее 2 м. Ширина главных проходов в цехах должна быть не менее 1,5 м.

Расположение производственного корпуса на промплощадке и его - ком поновка должны предусматривать возможность дальнейшего расширения производства.

Литература : 1осн. [31-45], доп. 1 Контрольные вопросы:

1.Бытовые помещения (гардеробные, умывальные, душевые, туалеты и т.п.)

2.Основные помещения.

3.Комплекс архитектурного благоустройства керамических предприятий.

4.Возможность блокирования производственных зданий.

5.Выбор оборудования и его компоновка.

67

Лекция №15. Разработка генерального плана завода керамических изделий

Расположение производственного корпуса на промплощадке и его - ком поновка должны предусматривать возможность дальнейшего расширения

производства. При |

разработке |

генерального плана предприятия по произ- |

|||

водству керамики решаются вопросы планировки, застройки и благоустройства |

|

||||

территории |

на |

основе |

функционально-технологических |

связей |

межд |

производственными участками, направлений основных людо- и грузопотоков, |

|

||||

санитарные |

характеристики производства, природно-климатических факторов, |

|

|||

требований экономики строительства.

Составляется схема функционально-технологической взаимосвязи между основными производственными зданиями с указанием их размеров в плане и высоты. Выявляются цеха со значительным количеством вредных выделений.

Определяется характер транспортных взаимосвязей между . зданиям Рассматривается возможность блокирования производственных зданий для получения экономичного решения.

Построение генплана предприятия ведут в соответствии с четкимпро изводственно-функциональным зонированием:

-первая зона - предзаводская (вспомогательные здания общезаводского назначения),

-вторая зонапроизводственная (основные и подготовительные цеха),

-третья зона - подсобно-производственная (ремонтные, инструментальные цеха, энергетическое оборудование),

-четвертая зона - транспортно-складская.

Главный вход, общезаводские здания, а также стоянка личного транспорта работающих располагаются на лицевой стороне промплощадки на пути движения основного потока людей от жилой застройки на предприятие.

Энергетические объекты должны быть максимально приближены к- по требителям энергии, цеха и участки третьей зоны располагают вблизи зданий основного производства. Объекты транспортно-складской зоны группируют вдоль тыльной и боковых сторон промплощадки, что позволяет эффективно использовать транспортные пути. Объединение транспортных путей и объектов складского хозяйства позволяет сократить протяженность дорог, упорядочить схему людских и транспортных потоков и более эффективно использовать

погрузочно-разгрузочные |

механизмы. |

Однако, |

ввиду |

весьма |

широкого |

|

||||||

разнообразия объектов подсобно-производственного назначения их не всегда |

|

|||||||||||

четко |

можно |

расположить |

в |

одной. |

Некоторыезоне |

|

объекты |

могут |

|

|||

располагаться не в своей зоне, например, в транспортно-складской зоне иногда |

|

|||||||||||

располагают |

отделение |

предварительной |

обработки |

. глиныЗаводскую |

|

|||||||

лабораторию |

часто |

располагают |

в |

производственной. Иногдазоне |

|

|||||||

отказываются вообще от организации, например, подсобно-производственной |

|

|||||||||||

зоны. Зон может быть меньше, а их границы не очень четкие. |

|

|

|

|

||||||||

На |

предприятиях |

керамических |

изделий |

часто |

применяют |

прин |

||||||

блокирования зданий, т.е. объединения нескольких цехов и отделений в одном |

|

|||||||||||

здании. |

Это весьма удобно |

для |

технологических |

целей, но |

не всегда -це |

|

||||||

68

лесообразно так как при этом резко ухудшаются условия освещения и- вен

тиляции производственных помещений. |

|

|

|

|

|

|||

При разработке генплана учитывают также и аэрацию промплощадки, т.е. |

|

|||||||

размещение объектов с учетом направления господствующих ветров. Здания и |

|

|||||||

сооружения длинной стороной ориентируют вдоль господствующих ветров для |

|

|||||||

организации |

аэрационных |

коридоров. Источники |

выбросов |

необходимо |

||||

располагать |

с |

подветренной |

стороны |

по |

отношению |

к |

||

производственным |

объектам. |

Объекты |

меньшей высоты |

располагают с - |

на |

|||

ветренной стороны, а при отсутствии преобладающего направления ветра высокие здания и сооружения располагают ближе к центру.

Упорядоченность планировки создает система продольных и поперечных проездов, разбивающих территорию предприятия на прямоугольные кварталы.

Дороги |

для |

автомобильного |

транспорта |

на |

территории |

предприят |

|

проектируют по сквозной, кольцевой, тупиковой или смешанной схемам. При |

|||||||

тупиковой |

схеме |

для |

разворота |

автомобилей |

устраивают |

специальную |

|

площадку размером 12 х 12 м или кольцевой объезд. Ширину проездов |

при- |

||||||

нимают равной 3 или 6 м, подъездов к зданиям - 4 |

м; ширину проезжей части |

||||||

дороги с двусторонним движением - не менее 6 м.

Минимальный радиус закругления дороги в плане в зависимости отка тегории принимается равным 12,5-20 м.

Железнодорожные пути на предприятии с колеей1524 мм могут быть проходные или тупиковые, вводы железнодорожных путей в производственное здание - обычно тупиковые. Радиус кривых на внутризаводских путях-200 м для обычных условий и до 60-80 м в условиях стесненной планировки.

Ширина ворот для автомобильных въездов принята равной4,5 - 6,0 м, для железнодорожных - не менее 4,9 м.

В комплекс архитектурного благоустройства керамических предприятий

входит проектирование: |

тротуаров, |

спортивных |

площадок, |

стоянок |

для |

||||

индивидуального транспорта, размещения зеленых насаждений. |

|

|

|

||||||

Спортивные площадки и места отдыха |

обычно располагают |

на путях |

|||||||

движения трудящихся от производственных зданий к столовым, перед входами |

|||||||||

в бытовые и рабочие помещения. Стоянки средств индивидуального транспорта |

|||||||||

размещают в предзаводской зоне. |

|

|

|

|

|

|

|||

На территории предприятия озеленяют предзаводскую площадь у главной |

|||||||||

проходной, полосы вдоль ограждения предприятия, участки, |

свободные |

от |

|||||||

застройки у административно-бытовых зданий и помещений. Места отдыха и |

|||||||||

спорта и проч. Общая |

площадь |

озеленения предприятия |

строительной |

||||||

керамики должна составлять не менее10-15% общей площади территории. |

|||||||||

Минимальная |

ширина |

полосы |

зеленых |

насаждений |

|

принимается: |

|||

однорядной посадке деревьев - 2 м, двухрядной - 5 |

м, газона - 1 м, кустарника |

||||||||

0,8-1,2 м. |

|

|

|

|

|

|

|

|

|

Разработанный |

по |

этим |

принципам |

генеральный |

план |

предприятия |

|||

оценивают |

коэффициентом |

плотности застройки, минимальное |

значение |

||||||

которого составляет: для кирпичного или черепичного завода - 42%, для завода

69

по производству керамической плитки и санитарно-строительной керамики- 0,45.

Литература : 1осн. [16-19], доп. 1 Контрольные вопросы:

1.Компоновочные решения заводов по производству керамических изделий.

2.Разработка генеральных планов.

3.Общая площадь озеленения предприятия строительной керамики.

4.Ширина полосы зеленых насаждений.

5.Плотность застройки.

2.3.Планы практических занятий

Практическая работа № 1.Общие положения о промышленном проектировании. Задание.

1.Задачи промышленного проектирования

2.Место проектирования в работе по созданию нового производства

3.Части проекта

4.Порядок выполнения проекта

Методические рекомендации. Необходимо решить ряд вопросов, относящихся

к последующей эксплуатации предприятия и процессу его |

строительства, |

разделять функции проектирования и примыкающих к нему смежных областей |

|

работ по созданию нового производства, знать основные части |

проекта и |

порядок выполнения проекта. |

|

Лит.: 1 осн [10-21] доп. [1-3] |

|

Контрольные вопросы |

|

1.Основные задачи проектирования предприятий

2.Требования к проекту современного промышленного предприятия

3.Цель проектирования и примыкающих к нему смежных областей работ по созданию нового производства

4. Основной документ, на основании которого разрабатываются рабочие чертежи и фиксируется строительство.

Практическая работа № 2. Методика проектирования и предпроектные работы Задание.

1.Выбор места расположения предприятия

2.Основные общеплощадочные решения

Методические рекомендации. Соответствующие нормативные документы для выбора площадки строительства. Необходимо знать основные положения при

выборе района |

и |

конкретной площадки для размещения строительства |

предприятий, а |

также |

мероприятия по формированию производственных |

структур. |

|

|

Лит.: 1 осн. [21-26] |

|

|

Контрольные вопросы:

1.Мероприятия необходимые для выбора места расположения предприятия.

2.Нормативные документы для выбора площадки строительства

70