zhunusov_umk_proektir_predpriyatii_2011 (1)

.pdf

где Врh -годовой фонд времени работы оборудования, ч; |

v - скорость |

|

конвейера, м/ч; а - коэффициент, учитывающий |

уменьшение времени работы |

|

конвейера при переходе от одного изделия к |

другому; L + ∆l — расстояние |

|

между осями двух смежных изделий, включая толщину |

разделительных |

|

перегородок между ними, м; V — объем одного изделия, м3.

Расчет и выбор теплотехнического оборудования. Тепловая обработка осуществляется в ямных, туннельных (щелевых) камерах, вертикальных камерах, кассетах, автоклавах, под колпаками. Камеры делятся на камеры пропаривания периодического и постоянного действия. Выбор метода тепловой обработки зависит от способа изготовления изделий, типа конструкций, марки и вида бетона. Режим тепловой обработки железобетонных изделий состоит из предварительного выдерживания до подачи пара, подъема температуры до

принятого |

уровня |

изотермического |

прогрева |

при |

наивысшей |

принятой |

температуре, |

охлаждения. Предварительное выдерживание |

необходимо |

для |

|||

благоприятного развития процессов гидратации цементов и формирования

начальной структуры |

бетона. Длительность предварительного выдерживания |

не постоянна, зависит |

от активности цемента, В/Ц, подвижности бетонной |

смеси. Продолжительность предварительного выдерживания составляет 1 ...5ч. При подъеме температуры необходимо обеспечение плавного и равномерного

подъема во избежание значительных температурных перепадов в изделии. |

||||

Оптимальной температурой изотермического |

прогрева при исполь- |

|||

зовании |

портландцемента |

является80 ... 85 °С, |

при |

использовании |

шлакопортландцемента и пуццоланового цементов — 90 ... 95 ° С. |

|

|

|||

Назначение режимов тепловой обработки производится с учетом актив- |

|||||

ности цементов при пропаривании по"Рекомендациям по тепловой обработке |

|||||

тяжелого бетона с учетом активности цемента при пропаривании". |

|

||||

Для конвейерной схемы производства применяют туннельные, щелевые и |

|||||

вертикальные камеры пропаривания. |

|

|

|

|

|

При проектировании предприятий рекомендуются: для |

конвейерных |

||||

линий большой производительности — щелевые камеры, для линий со средней |

|||||

производительностью |

— бескамерная термообработка в |

термоформах с |

|||

пакетировщиком. |

Щелевые |

камеры |

непрерывного |

действия |

бывают |

горизонтальные и полигональные. |

|

|

|

|

|

Горизонтальные щелевые камеры представляют собой туннель длинойL |

|||||

= 100 ... 120 м. Ширина туннеля В = 5 ... 7 м из расчета одно-два изделия на |

|||||

каждой форме-вагонетке. Высота камеры составляет Н = 1,0 ... 1,17 м. В камере |

|||||

помещается 17 ... 27 вагонеток с изделиями. По длине камера разделена на зоны |

|||||

подъема температуры среды, изотермической выдержки и охлаждения. Длина |

|||||

камер определяется производительностью конвейеров и продолжительностью |

|

|||||

тепловой |

обработки. Компоновка |

камер |

зависит |

от |

принятой |

схемы |

конвейерных линий. Количество щелевых камерN непрерывного действия |

|

|||||

подсчитывается по формуле |

|

|

|

|

|

|

41

где t — время, затрачиваемое на тепловую обработку, ч; Кисп — коэффициент использования объема камер, Кисп — 0,9; nф — количество форм вагонеток в камере; nя — число ярусов в камере; Рс — ритм конвейера, мин.

При проектировании для правильного выбора типа камер и режимов их работы необходимы следующие характеристики работы камер: коэффициент оборачиваемости камер, коэффициент использования камер. Коэффициент оборачиваемости камер Коб определяется по формулеKoб = 24/τц), где 24 — количество часов в сутках, ч; τц — цикл работы камеры, ч.

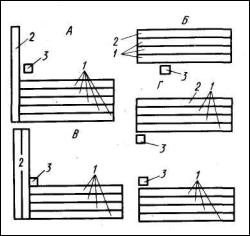

Коэффициент использования объема камер

где n — количество изделий, загруженных одновременно в камеру, шт.; Vизд

— объем одного изделия, м3; Vк — объем камеры, м3.

При проектировании можно принимать следующие значения коэффициента использования объема ямных камер: для панелей перекрытий — 0,22 ...

0,35; для лестничных площадок — 0,14 ... 0,23.

Камеры щелевые полигонального типа имеют меньшие торцовые теплопотери, но снабжены сложной системой толкателей.

Литература : 1осн. [31-41], доп. 1 Контрольные вопросы:

1.Расчет теплотехнического оборудования.

2.Выбор теплотехнического оборудования.

3.Горизонтальные щелевые камеры.

4.Щелевые камеры полигонального типа.

5.Тепловая обработка.

Лекция №8. Компоновка |

основного |

производства. |

|

|

|

||||

Основные цехи заводов железобетонных изделий размещают преиму- |

|

||||||||

щественно в типовых унифицированных пролетах производственного здания. |

|

||||||||

Длина пролета определяется обычно из условия размещения технологического |

|

||||||||

оборудования |

и |

необходимости |

устройства |

различных |

площадок |

д |

|||

складирования вспомогательных материалов и ремонта оборудования. При |

|

||||||||

выборе высоты цеха учитывают возможность извлечения изделий из кассет и |

|

||||||||

других вертикальных форм, а также расстояние от верха транспортных эстакад |

|

||||||||

до низа кабины мостового крана. В |

каждом из пролетов цеха обычно |

|

|||||||

размещают |

одну |

или |

две |

технологические |

линии |

по |

производ |

||

железобетонных изделий. В формовочном цехе завода оборудуют |

также |

|

|||||||

площадки для складирования арматурных изделий и закладных ,деталей |

|

||||||||

отделочных материалов и утеплителя, резервных форм и оснастки, текущего |

|

||||||||

ремонта, оснащают |

стенд для испытания готовых изделий. |

|

|

|

|||||

Выбор технологии изготовления железобетонных изделий определяется |

|

||||||||

формой изделий, их массой и размерами, а также видом и классом(маркой) |

|

||||||||

бетона и их армированием. Существуют различные методы производства |

|

||||||||

железобетонных изделий. |

|

|

|

|

|

|

|

||

Однако, несмотря на различие в способах, в состав практически любой |

|

||||||||

технологической линии |

входят |

формировочный агрегат, машина или |

обору- |

|

|||||

42

дование для уплотнения бетонной смеси, камера тепловлажностной обработки, посты распалубки, отделки и доводки изделий, чистки и смазки форм, армирования, склады полуфабрикатов и отделочных материалов, площадки для ремонта форм и другие посты. Технологические линии могут также оснащаться распалубочными машинами и оборудованием для раскрытия бортов ,форм оборудованием для чистки форм, отделочными, шлифовальными и моечными машинами.

При решении компоновки главного корпуса завода нужно выполнять следующие основные требования: соблюдать поточность изготовления -из делий, непрерывность производственного процесса и последовательность выполнения рабочих операций; исключать встречные и пересекающиеся технологические потоки при изготовлении изделий; обеспечивать минимальные капитальные затраты, идущие на изготовление изделий, и удобство работы на технологических линиях. Внутрицеховой транспорт должен обеспечивать своевременную доставку на промежуточные склады арматурных изделий и закладных деталей, бетонной смеси, различных вспомогательных и отделочных материалов, используемых в технологическом процессе.

Арматурный цех завода располагают обычно в продольном пролете, идущем параллельно пролетам формовочного цеха, или в поперечном пролете с торца формовочного цеха и в соответствии с санитарными нормами отделяют от главного цеха стеной (рис. 1).

Рис. 1. Компоновочные схемы главных производственных корпусов заводов железобетонных изделий:

А - завод железобетонных изделий крупнопанельного домостроения производительностью 140 тыс.м2 полезной площади в ; годБ - завод железобетонных изделий производительностью100 тыс.м3 в год; В — завод железобетонных конструкций для промышленного строительства - произ водительностью 100 тыс.м3 в год; Г- завод железобетонных изделий для сельскохозяйственного строительства производительностью 68 тыс.м3 в год; 1 - формовочный цех; 2 - арматурный цех; 3 -бетоносмесительный цех

Бетоносмесительный цех может располагаться у торца формовочного цеха, у середины и непосредственно над ним, когда бетонная смесь под дей-

43

ствием собственной массы и ленточных конвейеров поступает непосредственно в бетоноукладчики формовочных постов.

На компоновку оборудования формовочных цехов завода оказывают

существенное влияние место расположения бетоносмесительного цеха и способ |

|

||||||

доставки |

бетонной |

смеси |

к |

постам |

формования. Бетонная |

смесь |

из |

бетоносмесительного цеха может подаваться в формовочные пролеты по

рельсовым путям с помощью самоходных бадей, ленточных конвейеров или |

|

||||||||||||

самоходных бетоно раздатчиков. |

|

|

|

|

|

|

|

|

|

||||

При стендовом способе производства стенды |

обычно |

располагают |

в |

||||||||||

пролете в две или несколько полос. Арматурные изделия и закладные детали |

|

||||||||||||

для изделий складывают в непосредственной близости отстендов. Бетонная |

|

||||||||||||

смесь, которая доставляется из бетоносмесительного цеха по бетоновозной |

|

||||||||||||

эстакаде, расположенной в торце пролета, перегружается сначала в самоходные |

|

||||||||||||

бадьи для транспорта ее вдоль цеха, |

затем поступает в бетонораздатчик, |

|

|||||||||||

обслуживающий стенд, или непосредственно доставляется к стенду с помощью |

|

||||||||||||

самоходного бетонораздатчика. |

|

|

|

|

|

|

|

|

|

||||

Производство |

железобетонных |

изделий по агрегатно-поточной техно- |

|

||||||||||

логии связано с большой загруженностью мостовых кранов цеха, так как вдоль |

|

||||||||||||

всех технологических постов формы с будущими изделиями транспортируются |

|

||||||||||||

мостовым краном. При проектировании этой технологии следует рационально |

|

||||||||||||

спланировать работу внутрицехового транспорта и исключить встречные и |

|

||||||||||||

пересекающиеся технологические потоки. |

|

|

|

|

|

|

|

||||||

При конвейерном способе производства железобетонных |

изделий |

в |

|||||||||||

пролете цеха по ширине обычно размещают два конвейера, которые могут |

|

||||||||||||

иметь два или три яруса по высоте. На верхнем ярусе конвейера, располо- |

|

||||||||||||

женном в уровне пола цеха, размещают различные технологические посты, а |

|

||||||||||||

также камеру |

|

предварительной |

|

тепловой |

обработки. В |

нижних |

ярусах |

|

|||||

конвейера размещают щелевую камеру тепловлажностной обработки изделий. |

|

||||||||||||

Арматурные изделия поступают из арматурного цеха в формовочный с |

|

||||||||||||

помощью |

самоходной |

тележки |

и |

затем транспортируются к местускла |

|||||||||

дирования мостовым краном. Бетонная и растворная смеси доставляются из |

|

||||||||||||

бетоносмесительного цеха, расположенного в торце пролета, поочередно с |

|

||||||||||||

помощью ленточного конвейера и поступают в бункера-накопители для бетона |

|

||||||||||||

и раствора. Из них смесь выдается в бетоно- и раствороукладчик формовочного |

|

||||||||||||

поста конвейера. Для вывоза готовых изделий на склад в цехах используют |

|

||||||||||||

самоходные |

тележки |

СМЖ-216А |

|

и |

СМЖ-151 |

грузоподъемностью |

|

||||||

соответственно |

10 |

и 20 |

т. Для вывоза |

длинномерных |

изделий |

применяют |

|

||||||

тележку |

с |

прицепом |

СМЖ-154. |

При |

компоновке |

формовочных цехов |

|

||||||

необходимо рационально размещать санитарно-техническое оборудование, |

|

||||||||||||

оборудование |

электроснабжения |

и |

автоматики, санузлы. Вентиляционное |

|

|||||||||

оборудование обычно размещают в цехе на сантехнической площадке, которую |

|

||||||||||||

оборудуют |

в |

торце |

формовочного |

. цехаПлощадка |

с |

вентиляционным |

|

||||||

оборудованием может быть устроена над бетоновозной эстакадой. Иногда |

|

||||||||||||

вентиляционное оборудование размещают непосредственно на полу цеха. Для |

|

||||||||||||

расположения |

|

транспортных |

|

подстанций |

используют |

|

площади |

|

|||||

44

бетоновозной эстакадой. Санитарные узлы располагают обычно в торцах формовочных пролетов. Решение компоновки главного корпуса завода должно предусматривать возможность реконструкции производственных цехов и дальнейшего расширения завода, которая обычно осуществляется пристройкой дополнительных пролетов к существующему производственному зданию, либо строительством отдельно стоящих формовочных цехов с вновь возводимыми бетоносмесительными цехами.

Литература: 1осн. [46-57], доп. 1 Контрольные вопросы:

1.Предпосылки механизации.

2.Предпосылки автоматизации.

3. Техническая |

|

эффективность |

внедрения |

средств |

автоматизации |

|

||||

механизации. |

|

|

|

|

|

|

|

|

|

|

4. Экономическая |

эффективность |

внедрения |

средств |

автоматизации |

и |

|||||

механизации. |

|

|

|

|

|

|

|

|

|

|

5. Контроль качества изделий. |

|

|

|

|

|

|

|

|||

Лекция №9. Механизация, автоматизация и контроль производства. |

|

|||||||||

Механизация, автоматизация и контроль производства.Под |

механизацией |

|

||||||||

технологических процессов понимают применение энергии неживой природы |

|

|||||||||

при выполнении технологических операций, полностью управляемых людьми, |

|

|||||||||

осуществляемое в целях сокращения трудовых |

затрат, улучшения |

условий |

|

|||||||

труда и повышения производительности. Механизация направлена на перевод |

|

|||||||||

отдельных ручных операций обработки изделий или других вспомогательных |

|

|||||||||

операций на обслуживание устройствами, управляемыми операторами. При |

|

|||||||||

механизации |

функции рабочего |

сводятся только к управлению ,работой |

|

|||||||

контролю качества и регулированию инструмента и оборудования. |

|

|

||||||||

Под автоматизацией технологических процессов понимают применение |

|

|||||||||

энергии неживой природы для выполнения этих процессов или их составных |

|

|||||||||

частей |

и |

управления |

ими |

без |

непосредственного |

участия, |

|

|||

осуществляемое с целью повышения качества выполнения операций и производительности, сокращения затрат ресурсов, улучшения условий труда, повышения качества производимых изделий. При автоматизации человек

освобождается |

от |

непосредственного |

выполнения |

функций |

управления |

|||||

технологическими |

процессами. Эти |

функции |

передаются |

специальным |

||||||

управляющим |

устройствам. |

Роль работника |

сводится |

к |

наблюдению и |

|||||

контролю |

за |

работой технологического инструмента и оборудования, их |

||||||||

наладке, |

к |

включению и |

выключению |

станка, автомата, |

линии, |

смене |

||||

инструмента и его наладке.

Различают следующие виды механизации и автоматизации: первичная и

вторичная, частичная и полная, единичная и комплексная. |

|

||||

Под |

первичной |

механизацией |

или |

автоматизацией |

понимают |

механизацию или автоматизацию техпроцессов, в которых до их проведения использовалась только энергия человека. Вторичная - когда до их проведения использовалась также и энергия неживой природы.

45

Под частичной механизацией или автоматизацией понимают такие |

|

||||||||||

действия, при которых часть затрат энергии людей заменена затратами энергии |

|

||||||||||

неживой природы. При полной механизации и автоматизации затраты энергии |

|

||||||||||

людей полностью заменены затратами энергии неживой природы. |

|

|

|||||||||

Единичная механизация или автоматизацияэто частичная или полная |

|

||||||||||

механизация или автоматизация одной составной части техпроцесса, исключая |

|

||||||||||

управление комплекса. При комплексной механизации или автоматизации |

|

||||||||||

осуществляют частичную или полную механизацию или автоматизацию двух |

|

||||||||||

или более первичных составных частей техпроцесса. |

|

|

|

||||||||

Технологические предпосылки автоматизации требуют определенной |

|

||||||||||

технологической подготовки, которая включает унификацию и типизацию |

|

||||||||||

технологических |

процессов, |

технологической |

оснастки |

и |

оборудования, |

|

|||||

стандартизацию и нормализацию конструкций выпускаемых изделий с целью |

|

||||||||||

разработки групповых техпроцессов, повышения уровня технологичности. |

|

||||||||||

Техническая и экономическая эффективность внедрения средств |

|

||||||||||

автоматизации и механизации зависит от уровня технологической подготовки и |

|

||||||||||

организации |

производства, |

стабильности |

|

качества |

сырья, материалов, |

|

|||||

технологических параметров. |

|

|

|

|

|

|

|

|

|||

Основное условие автоматизируемости технологических процессов- |

|

||||||||||

поточность |

|

изготовления |

|

изделий, типизация |

и |

интенсификация |

|

||||

технологических процессов, а также соответствие методов автоматизации |

|

||||||||||

характеру производства. |

|

|

|

|

|

|

|

|

|

||

Поточность производства изделия - это последовательное расположение |

|

||||||||||

рабочих позиций инструмента для выполнения операций в соответствии с |

|

||||||||||

принятым технологическим процессом. Такое расположение рабочих позиций |

|

||||||||||

исключает встречное движение средств механизации или автоматизации при |

|

||||||||||

перемещении предмета труда и сокращает протяженность пути и времени. |

|

||||||||||

Типизация и унификация применяемых технологических процессов |

|

||||||||||

позволяет значительно сократить номенклатуру технологического инструмента |

|

||||||||||

и оборудования, упорядочить число технологических операций и переходов. |

|

||||||||||

Типизация технологических процессовэто группирование обрабатываемых |

|

||||||||||

изделий по общим технологическим признакам: общности формы, размеров, |

|

||||||||||

свойств, параметров техпроцесса. |

|

|

|

|

|

|

|

||||

В условиях серийного и даже крупносерийного производства решить |

|

||||||||||

проблему эффективной автоматизации без типизации невозможно из-за низкой |

|

||||||||||

загрузки |

оборудования, |

частой |

его |

переналадки. Применение |

типовых |

|

|||||

унифицированных процессов создает возможность для разработки типовых |

|

||||||||||

загрузочных |

устройств, |

существенного |

|

сокращения |

их |

количества |

и |

||||

соответственно затрат при проектировании и изготовлении. |

|

|

|

||||||||

Концентрация операций в результате их объединения в одном |

|||||||||||

технологическом устройстве |

|

позволяет |

сократить |

число |

промежуточных |

||||||

операций, например, многократного закрепления и ориентации заготовки в |

|

||||||||||

пространстве. Концентрация и интенсификация технологических процессов не |

|

||||||||||

должна влиять на их устойчивость. Техпроцесс считается устойчивым, если |

|

||||||||||

допустимые |

технологическими |

условиями |

|

колебания |

параметров(физико- |

|

|||||

46

механических, химических, пластических свойств материала, температурного интервала обработки, износа инструмента, контактного трения, давления и т.п.) не вызывают нарушений хода технологического процесса. Для устойчивости технологического процесса следует его проводить при оптимально стабильных

параметрах |

составляющих |

его |

элементов. При |

использовании |

средств |

||

автоматизации |

часто |

приходится |

ужесточить |

требования |

к |

стабильности |

|

свойств, размерам, точности формы заготовки, технологическим пара метрам. |

|||||||

Это особенно |

важно |

при создании |

автоматических |

линий, так как |

остановка |

||

лишь одного загрузочного или передающего устройства приводит к простою дорогостоящего оборудования линии.

Структура средств автоматизации и механизации. Производство характеризуется большим разнообразием применяемых материалов, их свойств, видов заготовок (штучная, многоштучная, непрерывная лента, проволока, полоса и т.п.), условиями их обработки(холодная, горячая, в вакууме, под избыточным давлением), характером технологических операций(нагрев, охлаждение, разделение, помол, прессование, пластическое формоизменение, разрушение и . т п.), числом операций, выполняемых на технологическом оборудовании. Каждая из этих особенностей накладывает свои требования на структуру (состав), принцип действия и конструкцию применяемых средств автоматизации. Вместе с тем основные элементы этих средств могут быть объединены в группы в соответствии с общими признак. Напримерми, средство автоматизации технологического процесса штамповки включает устройство для загрузки и ориентации заготовок(УОЗ), устройство для подачи

заготовок |

(УПЗ), |

устройство |

для |

межоперационного |

транспортирования |

заготовок |

(УМТ), |

устройство |

удаления деталей(УУД), |

устройство для |

|

удаления отходов (УУО), устройство для складирования деталей(УСД), устройство для механизации процесса смены штамповой оснастки(УСШ). Надежная и безаварийная работа средств автоматизации поддерживается контрольно-блокирующим устройством (КБУ), в функции которого входят

контроль |

правильности |

положения |

заготовки |

и |

последовательно |

||

выполнения устройствами автоматизации движения. |

|

|

|||||

Средства |

автоматизации |

и |

механизации |

по |

выполняемым |

||

технологическим функциям обычно подразделяют на автоматизирующие и механизирующие основные технологические операции и вспомогательные операции. В зависимости от вида исходной заготовки средства механизации и автоматизации основных технологических операций разделяют на средства, работающие от штучной заготовки или непрерывной заготовки. Общность устройств первого типа заключается в , томчто необходимо непрерывно осуществлять процесс ориентации, фиксации и подачи штучных заготовок в зону обработки. При этом повышается требование к ориентации, контролю

правильности |

положения |

заготовки |

и |

блокированию |

технологического |

оборудования. |

|

|

|

|

|

Методы автоматизации

Принципиальные идеи автоматизации, практические и конструктивные пути ее воплощения зависят от характера производства. Автоматизация

47

техпроцессов развивается либо путем оснащения средствами автоматизации |

|

||||||||||||

универсальных |

машин, |

либо |

путем |

создания |

|

специального |

и |

||||||

специализированного |

автоматического |

оборудования. В |

серийном |

и |

|||||||||

крупносерийном |

производстве |

целесообразно |

создание |

|

и |

применени |

|||||||

переналаживаемых линий на базе универсального оборудования. Специальное |

|

||||||||||||

или специализированное |

оборудование |

применяется |

главным образом |

в |

|||||||||

массовом |

производстве. |

Например, |

одно- |

или |

многопозиционные |

прессы- |

|

||||||

автоматы, горяче- и холодноштамповочные прессы-автоматы. |

|

|

|

|

|||||||||

Принципиально новый подход к решению проблемы автоматизации |

|

||||||||||||

главным образом в мелкосерийном серийном производствеэто оснащение |

|

||||||||||||

технологических |

машин |

системами |

программного |

управления, создание |

|

||||||||

обрабатывающих центров с управлением от ЭВМ. Широкие возможности |

|

||||||||||||

открывает применение в производстве промышленных роботов, так как это |

|

||||||||||||

позволяет |

|

автоматизировать |

технологические |

, |

процессыкоторые |

|

|||||||

традиционными средствами трудно осуществить; обеспечить |

быструю |

и |

|

||||||||||

простую переналадку на новый технологический процесс, что способствует |

|

||||||||||||

гибкости |

производства; |

создает |

условия |

для |

организации |

комплексно |

|||||||

автоматизированных участков и цехов; повысить качество продукции и объемы |

|

||||||||||||

ее выпуска; изменить условия труда работающих за счет освобождения их от |

|

||||||||||||

монотонного, тяжелого, неквалифицированного и опасного труда; сократить |

|

||||||||||||

номенклатуру средств автоматизации, затраты на их разработку и сроки их |

|

||||||||||||

внедрения. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Показатели качества поступающих материалов и изделийпри входном |

|

||||||||||||

контроле следует устанавливать на основе паспортов |

или |

сертификатов, |

|

||||||||||

также контрольных испытаний, вид и периодичность которых устанавливаются |

|

||||||||||||

в стандартах предприятия на управление |

качеством |

или |

технологических |

||||||||||

картах производства. |

|

|

|

|

|

|

|

|

|

|

|

||

При входном контроле качества цемента и |

заполнителей |

в |

целях |

||||||||||

регулирования состава бетона и обеспечения требуемых показателей качества |

|

||||||||||||

изделий следует для каждой поступившей партии |

провериактивность: |

|

|||||||||||

цемента при пропаривании, нормальную густоту и |

сроки |

схватывания, |

|||||||||||

зерновой состав и загрязненность плотных заполнителей, насыпную плотность, |

|

||||||||||||

зерновой состав и прочность пористых заполнителей. |

|

|

|

|

|

|

|||||||

Операционный контроль качества должен включать контроль: |

|

|

|

||||||||||

влажности, |

гранулометрии, |

насыпной плотности (для |

легких |

бетонов) |

и |

|

|||||||

точности дозирования заполнителей; |

|

|

|

|

|

|

|

|

|

||||

правильности и точности изготовления арматурных и закладных изделий; |

|

|

|||||||||||

продолжительности перемешивания бетонной смеси; |

|

|

|

|

|

|

|||||||

свойств |

приготовленной |

смеси(подвижности |

или |

|

жесткости, |

средней |

|

||||||

плотности для легких бетонов, объема вовлеченного воздуха, температуры); геометрических размеров и состояния собранных форм; качества смазки и нанесения ее на форму;

правильности установки арматурных, закладных изделий и фиксаторов защитного слоя арматуры;

48

прочности анкеров арматуры, величины ее натяжения, положения анкерных головок перед отпуском натяжения; антикоррозионной защиты арматуры и закладных деталей;

заданных режимов формования(коэффициента уплотнения, толщины слоя бетона, длительности формования, амплитуды и частоты колебаний, скорости непрерывного формования и др.);

правильности установки и укладки комплектующих изделий, отделочных, теплоизоляционных и гидроизоляционных материалов; качества отделки изделий в процессе формования;

структурной прочности уплотненной смеси и параметров немедленной или ускоренной распалубки; режима тепловой обработки изделий;

распалубочной прочности изделий и режимов их распалубки после твердения; качества доводочных работ для повышения заводской готовности изделий; складирования и хранения готовых изделий.

Организацию, периодичность и методы проведения операционного контроля следует устанавливать в стандартах предприятия на управление качеством или технологических картах производства в зависимости от вида

изготовляемых изделий и конструкций, а также принятой технологии. |

|

|

Приемочный контроль качества готовых изделий |

и их |

маркировку |

следует производить в соответствии с требованиями ГОСТ13015.1-81, ГОСТ |

||

13015.2-81, а также стандартов или технических |

условий |

на издели |

конкретных видов.

Приборы и измерительные инструменты, применяемые при контроле и испытании готовых изделий, должны удовлетворять требованиям стандартов и проверяться метрологическими организациями в установленном порядке.

На изделия, принятые ОТК (а конструкций постоянных мостов - также и Инспекцией по контролю качества изготовления и монтажа мостовы конструкций) и поставляемые потребителю, должен быть выдан документ об их качестве в соответствии с требованиями ГОСТ 13015.3-81.

Литература : 1осн. [24-38], доп. 1 Контрольные вопросы:

1.Проектирование новых предприятий.

2.Проектирование цехов по производству железобетонных изделий.

3.Санитарные нормы проектирования промышленных предприятий.

4.Строительные нормы и правила.

5.Правила техники безопасности и производственной санитарии на заводах и заводских полигонах железобетонных изделий.

Лекция №10. |

Техника |

безопасности, производственная санитария |

и |

|||

противопожарные мероприятия. |

|

|

|

|||

Контроль за безопасным ведением работ в промышленности находится в |

|

|||||

ведении |

министерства |

. РКГосударственный |

санитарный |

надзор |

за |

|

соблюдением организациями, предприятиями, учреждениями, министерствами |

|

|||||

ведомствами, |

государственными комитетами и |

гражданами |

гигиенических |

|||

49

норм, санитарно-гигиенических |

и |

санитарно-противоэпидемиологических |

|

|||

правил |

осуществляется |

органами |

и |

учреждениями- |

са |

|

эпидемиологической службы Министерства здравоохранения РК. |

|

|||||

·Производственная санитария определяется как система организационных мероприятий и технических средств, предотвращающих или уменьшающих воздействие на работающих вредных производственных факторов.

·Гигиена труда характеризуется как профилактическая медицина, изучающая условия и характер труда, их влияние на здоровье и функциональное состояние

человека и разрабатывающая научные основы и практические, мер направленные на профилактику вредного и опасного воздействия факторов производственной среды и трудового процесса на работающих.

·Электробезопасность — состояние защищённости работника от вредного и опасного воздействия электротока, электродуги, электромагнитного поля и статического электричества.

·Пожарная безопасность— состояние защищённости личности, имущества общества и государства от пожаров.

·Промышленная безопасность — состояние защищённости жизненно важных

интересов личности и общества от аварий на опасных |

производственных |

||||||||||

объектах и последствий указанных аварий. В |

свою очередь охрана труда, |

|

|

||||||||

электробезопасность, промышленная |

безопасность, |

пожарная |

безопасность |

|

|||||||

являются составными частями |

|

|

|

|

|

|

|

|

|

||

· Управление безопасностью труда— организация |

работы |

по |

обеспечению |

|

|||||||

безопасности, |

снижению |

травматизма и |

аварийности, профессиональных |

|

|||||||

заболеваний, |

улучшению |

условий |

труда |

на |

основе |

комплекса |

задач |

по |

|||

созданию безопасных и безвредных условий труда. Основана на применении |

|

||||||||||

законодательных нормативных актов в области охраны труда. |

|

|

|

|

|

||||||

Условия труда — совокупность факторов производственной среды и трудового |

|

||||||||||

процесса, оказывающих влияние на работоспособность и здоровье работника; |

|

|

|

||||||||

Работник — |

физическое |

лицо, вступившее |

|

в |

трудовые |

отношения |

с |

||||

работодателем; |

|

|

|

|

|

|

|

|

|

|

|

Работодатель - организация (юридическое |

|

лицо), представляемая |

ее |

|

|||||||

руководителем (по оформленной нотариусом доверенности), либо физическое |

|

||||||||||

лицо, с которым работник состоит в трудовых отношениях; |

|

|

|

|

|

||||||

Вредный производственный фактор— производственный фактор, воздействие |

|

||||||||||

которого на работника может привести к его заболеванию; |

|

|

|

|

|

||||||

Опасный производственный фактор— производственный фактор, воздействие |

|

||||||||||

которого на работника может привести к его травме; |

|

|

|

|

|

|

|||||

Рабочее место — место, в котором работник должен находиться или в которое |

|

||||||||||

ему необходимо прибыть в связи с его работой и которое прямо или косвенно |

|

||||||||||

находится под контролем работодателя; |

|

|

|

|

|

|

|

|

|

||

Рабочая зона - пространство высотой до 2 м над уровнем пола или площадки, |

|

||||||||||

на которых находятся места постоянного |

или |

временного |

пребывани |

||||||||

работающих в процессе трудовой деятельности; |

|

|

|

|

|

|

|

|

|||

Средства индивидуальной и коллективной защиты работников— технические |

|

||||||||||

средства, используемые для |

предотвращения или уменьшения воздействия на |

|

|||||||||

50