zhunusov_umk_proektir_predpriyatii_2011 (1)

.pdfработников вредных или опасных производственных факторов, |

также для |

|

||||

защиты от загрязнения; |

|

|

|

|

|

|

Производственная |

деятельность— совокупность |

действий |

людей |

с |

||

применением орудий труда, необходимых для превращения ресурсов в готовую |

|

|||||

продукцию, включающих в себя производство и переработку различных видов |

|

|||||

сырья, строительство, оказание различных услуг. |

|

|

|

|||

Авария — |

разрушение |

сооружений, оборудования, технических |

устройств, |

|

||

неконтролируемые взрыв и/или выброс опасных веществ, создающие угрозу |

|

|||||

жизни и здоровью людей (ГОСТ 12.0.006-2002). |

|

|

|

|||

Аварийная ситуация — ситуация, которая может привести к поломке деталей и |

|

|||||

травмированию работающего (ГОСТ 12.2.009-99). |

|

|

|

|||

Безопасное |

расстояние— наименьшее |

расстояние |

между |

человеком |

и |

|

источником опасного и вредного производственного фактора, при котором |

|

|||||

человек находится вне опасной зоны (ГОСТ 12.0.002.80) |

|

|

|

|||

Пожарная |

безопасность - состояние |

объекта, при |

котором |

исключается |

|

|

возможность пожара, а в случае его возгорания предотвращения воздействия на |

|

|||||

людей опасных факторов пожара и обеспечивается защита материальных |

|

|||||||||||

ценностей; |

|

|

|

|

|

|

|

|

|

|

|

|

Безопасность — состояние, при |

котором риск для здоровья и |

безопасности |

|

|

||||||||

персонала находится на приемлемом уровне (ГОСТ Р 12.0.006-2002) |

|

|

|

|

||||||||

Безопасность производственного оборудования— свойства производственного |

|

|

||||||||||

оборудования |

соответствовать |

требованиям |

безопасности труда |

при |

монтаже |

|

|

|||||

(демонтаже) |

и |

эксплуатации |

в |

условиях, установленных |

нормативно- |

|

|

|||||

технической документацией (ГОСТ 12.0.002.80). |

|

|

|

|

|

|||||||

Безопасные |

условия |

труда— |

состояние |

условий |

труда, при |

котором |

|

|

||||

воздействие на работающего вредных и)(илиопасных производственных |

|

|

||||||||||

факторов |

исключено |

либо |

|

уровни |

их |

воздействия |

не |

превы |

||||

установленных нормативов. |

|

|

|

|

|

|

|

|

|

|||

Безопасность в производстве изделий должна быть обеспечена выбором |

|

|

||||||||||

соответствующих технологических процессов, приемов и режимов работы |

|

|

||||||||||

производственного оборудования, рациональным его размещением, выбором |

|

|

||||||||||

рациональных способов хранения и транспортирования исходных материалов и |

|

|

||||||||||

готовой продукции, профессиональным отбором и обучением работающих и |

|

|

||||||||||

применением |

|

средств |

защиты. Производственные |

процессы |

должны |

|

||||||

соответствовать |

ГОСТ 12.3.002-75, |

а |

применяемое |

оборудование- |

ГОСТ |

|

|

|||||

12.2.003-74. |

|

|

|

|

|

|

|

|

|

|

|

|

Все |

работы, связанные |

с |

|

изготовлением |

сборных |

бетонных |

и |

|||||

железобетонных изделий, должны соответствовать требованиям СНиП III-4-80, |

|

|

||||||||||

а также ведомственным правилам охраны труда и техники безопасности. |

|

|

|

|||||||||

Способы |

безопасного |

|

производства |

погрузочно-разгрузочных |

|

|

||||||

складских работ должны соответствовать требованиям ГОСТ12.3.009-76. Порядок и способы безопасного производства работ должны быть изложены в технологических картах.

Особые меры предосторожности следует соблюдать при изготовлении предварительно напряженных железобетонных конструкций.

51

К обслуживанию натяжных устройств, работе по заготовке и натяжению |

|

|||||

арматуры, обслуживанию электротермических и электротермомеханических |

|

|||||

установок |

следует |

допускать |

только |

специально |

обученных. |

люд |

Необходимо предусматривать и строго соблюдать меры предосторожности на |

|

|||||

случай обрыва арматуры. |

|

|

|

|

|

|

|

|

|

|

|

||||

|

При производстве работ в цехах предприятий следует соблюдать правила |

|

|||||||||||||

пожарной безопасности в соответствии с требованиями ГОСТ12.1.004-76. |

|

||||||||||||||

Следует также строго соблюдать требования санитарной безопасности, |

|

||||||||||||||

взрывобезопасности производственных участков, в том числе связанных с |

|

||||||||||||||

применением веществ, используемых для смазки форм, химических добавок, |

|

||||||||||||||

приготовлением их водных растворов и бетонов с химическими добавками. |

|

|

|||||||||||||

|

Концентрация вредных веществ в воздухе рабочей зоны, его температура, |

|

|||||||||||||

влажность и скорость движения не должны превышать установленных ГОСТ |

|

||||||||||||||

12.1.005-76. |

Во |

|

всех |

производственных |

и |

бытовых |

помещениях |

следует |

|

||||||

устраивать |

естественную, |

искусственную |

или |

смешанную |

вентиляцию, |

|

|||||||||

обеспечивающую чистоту воздуха. |

|

|

|

|

|

|

|

|

|

||||||

|

Уровень шума на рабочих местах |

не |

должен превышать |

допустимый |

|

||||||||||

ГОСТ 12.1.003-83. Для |

снижения |

уровня шума |

|

следует предусматривать |

|

||||||||||

мероприятия по ГОСТ 12.1.003-83 и СНиП II-12-77. |

|

|

|

|

|

|

|||||||||

|

Уровень |

вибрации |

на |

рабочих |

местах |

не |

должен |

превы |

|||||||

установленный |

ГОСТ 12.1.012-78. Для |

устранения |

|

вредного |

воздействия |

|

|||||||||

вибрации на работающих необходимо применять специальные мероприятия: |

|

||||||||||||||

конструктивные, технологические и организационные, средства виброизоляции |

|

||||||||||||||

и виброгашения, дистанционное управление, средства индивидуальной защиты. |

|

||||||||||||||

|

Естественное |

и |

искусственное |

освещение |

в |

производственных |

и |

||||||||

вспомогательных |

|

цехах, а |

также |

на |

территории |

предприятия |

должно |

|

|||||||

соответствовать требованиям СНиП II-4-79. |

|

|

|

|

|

|

|

|

|||||||

|

При производстве изделий следует применять технологические процессы, |

|

|||||||||||||

не |

загрязняющие |

окружающую |

, средуи |

предусматривать |

комплекс |

|

|||||||||

мероприятий с целью ее охраны. Содержание вредных веществ в выбросах не |

|

||||||||||||||

должно вызывать увеличения их концентрации |

|

в |

атмосфере населенных |

|

|||||||||||

пунктов и в водоемах санитарно-бытового пользования выше допустимых |

|

||||||||||||||

величин, установленных СН 245-71. |

|

|

|

|

|

|

|

|

|

||||||

Литература : 1осн. [66-78], доп. 1 |

|

|

|

|

|

|

|

|

|

||||||

Контрольные вопросы: |

|

|

|

|

|

|

|

|

|

|

|

||||

1.Электробезопасность.

2.Пожарная безопасность.

3.Промышленная безопасность.

4.Управление безопасностью труда.

5.Безопасность в производстве ЖБИ.

Лекция №11. Выбор и обоснование способа производства, описание технологической схемы производства изделий.

Изготовление изделий на заводах сборного железобетона может производиться по следующим схемам:

52

-поточной (агрегатно-поточной, конвейерной, станочной);

-стендовой, в том числе, кассетной.

Выбор способа производства зависит от заданной номенклатуры изделий и конструкций.

Агрегатно-поточный способ рекомендуется применять на заводах ЖБИ, имеющих широкую номенклатуру. Он позволяет на виброплощадке или формующем агрегате изготовлять изделия, с наличием свободного ритма в потоке, разных размеров, изменяя для этой цели формы частично или полностью.

Конвейерный способ применяется для массового производства изделий одного, двух типоразмеров и характеризуется регламентируемым ритмом, высокой

механизацией |

и |

автоматизацией. Недостатком |

этого |

способа |

является |

трудность перехода на изготовление другого вида изделия, т.к. всякий переход |

|||||

сопровождается |

заменой форм и бортоснастки, |

также |

остановкой |

всей |

|

технологической линии на переналадку.

Станочный метод применяется в тех случаях, когда предприятие является узкоспециализированным и предназначено для массового выпуска одного вида изделия, например, вибропрокатные станы.

Стендовый способ и его разновидности применяется для изготовления

крупногабаритных изделий в |

неподвижных |

формах или |

на специальных |

|

стендах. |

|

|

|

|

Основным |

технологическим |

переделом |

изготовления |

железобетонных |

изделий является формование, включающее операции укладки бетонной смеси, ее уплотнение и отделки лицевых поверхностей. Агрегатно-поточный способ

изготовления конструкций характеризуется расчленением технологического процесса на отдельные операции пли их группы, в полнением нескольких

разнотипных операций на |

универсальных агрегатах, наличием свободного |

ритма в потоке, перемещением изделия от поста к посту |

|

Формы и изделия переходят |

от поста к посту с произвольным интервалом, |

зависящим от длительности операции на данном рабочем месте, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов

(пост |

твердения |

отформованных |

изделий). Агрегатно-поточный |

способ |

|||

отличается также тем, что формы и изделия останавливаются не на всех постах |

|||||||

поточной линии, а лишь па тех, которые необходимы для данного случая. |

|||||||

Агрегатно-поточный |

способ |

организации |

производства |

характеризуется |

|||

возможностью закрепления за одной поточной линией изделий, различных не |

|||||||

только |

по своим |

типоразмерам, по и по конструкции. Эта возможность |

|||||

создается наличием на поточной линии универсального оборудования. |

|

||||||

Межоперационная |

передача |

изделий |

на |

таких |

линиях |

осуществляетс |

|

подъемно-транспортными и транспортными средствами. Для ускоренного твердения бетона при агрегатно-поточном способе обычно применяютсяка меры периодического и непрерывного действия.

Небольшой объем каждой секции камеры позволяет затрачивать минимум времени на загрузку и выгрузку изделий, а большое количество таких секций

53

создает условия для непрерывной подачи отформованного изделия в камеру твердения.

Агрегатно-поточная технология отличается большой гибкостью -и ма невренностью в использовании технологического и транспортного оборудования, в режиме тепловой обработки, что важно при выпуске изделий большой номенклатуры.

В состав технологической линии входят: формовочный агрегат с бетоноукладчиком, установка для заготовки и электрического нагрева или механического натяжения арматуры, формоукладчик, камеры твердения, участки распалубки, остывания изделий, их доводки или отделки, технического контроля; пост чистки и смазки форм; площадки под текущий запас арматуры, закладных деталей, утеплителя, складирования резервных форм, их оснастки и текущего ремонта, а также стенд для испытания готовых изделий.

На агрегатно-поточных линиях изготовляют сваи, ригели, фундаментный блоки, безнапорные трубы, многопустотные панели, однопустотные опоры и

сваи, которые |

формуют |

на |

виброплощадке |

в |

одиночных |

формах |

||||

пустотообразователями |

без |

вибромеханизмов, многопустотные |

пане |

ли |

||||||

формуют |

также |

на |

постах |

с |

использованием |

пустотообразовател, |

||||

оснащенных вибромеханизмами, напорные и безнапорные трубы на роликовых |

||||||||||

и роликовых и ременных цертрифугах в разъемных и неразъемных формах, пустотелые колонны, стоки, опоры НЭП и освещения; на специальном оборудовании для виброгидропрессования производят напорные трубы. Наружные стеновые панели, экраны лоджий и лестничные марши формуют на ударном столе в стальных и неметаллических формах; блок комнаты и санитарно-

технические |

кабины формуют в специальных агрегатах |

и |

при |

помощи |

||||||||

вакуумной технологии. |

|

|

|

|

|

|

|

|

|

|||

При |

большем |

расчленении |

технологического |

процесса |

на |

|

отдельн |

|||||

элементные процессы с соблюдением единого ритма возможна поточнаяор |

||||||||||||

ганизация производства. Технологическая линия при этом оснащается необ- |

||||||||||||

ходимыми |

транспортными |

|

средствами. Такую |

технологию |

|

относят |

к |

|||||

полуконвейерному способу. Этот способ широко используют при формовании |

|

|||||||||||

на виброплощадке с пригрузочным щитом в одиночных или групповых формах |

|

|||||||||||

плит перекрытий и покрытий, а также плоских и ребристых панелей, колонн и |

|

|||||||||||

ригелей. |

|

|

|

|

|

|

|

|

|

|

|

|

Конвейерный способ характеризуется следующими признака: маки- |

|

|||||||||||

симальное расчленение технологического процесса на операции, выполняемые |

|

|||||||||||

на отдельных рабочих постах, перемещение форм и изделий от поста к посту с |

|

|||||||||||

регламентированным ритмом . |

|

|

|

|

|

|

|

|

|

|||

Передача |

изделий в процессе обработки производится конвейерным |

|||||||||||

устройством |

пульсирующего действия, осуществляющегося автоматически; |

|

||||||||||

при этом создаются условия более полной синхронизации. Конвейерный метод |

|

|||||||||||

организации производства характеризуется принудительным ритмом, . е. |

|

|||||||||||

перемещение |

формуемых |

изделий |

осуществляется |

в |

строгой |

- |

последо |

|||||

вательности через одни и те же формовочные посты, с определенной заданной |

|

|||||||||||

скоростью |

передвижения. Этот |

требует |

в качестве |

важнейшего |

условия |

|||||||

54

комплексную механизацию операции с применением автоматического - тех |

|

|||||||||

нологического |

оборудования. |

Обычно |

для |

межоперационного |

транспорта |

|

||||

применяются механизированные транспортные средства линейного типа- |

|

|||||||||

тележечные транспортеры, состоящие из определенного числа поддонов-те |

|

|||||||||

лежек, которые перемещаются тяговой цепью по рельсовым путям. |

|

|

||||||||

|

Параллельно линии формования, но обычно в обратном направлении |

|

||||||||

осуществляется термовлажностная обработка изделий. |

|

|

|

|||||||

В |

зависимости |

от |

вида |

устройства |

для |

тепловой |

обработки |

изде |

||

конвейерные |

линии выполняются с |

камерами многоярусного, щелевого и |

|

|||||||

ямного типов, а также с пакетирующими устройствами для |

бескамерной |

|||||||||

тепловой обработки изделий в термоформах. Линии также могут различаться в |

|

|||||||||

зависимости от формовочного оборудования. Как правило, каждая конвейерная |

|

|||||||||

линия специализируется на выпуске одного вида изделия. |

|

|

|

|||||||

|

Конвейерный |

метод |

производства |

железобетонных изделий позволяет |

||||||

добиться комплексной механизации и автоматизации технологических -про цессов изготовления изделий, значительного повышения производительности труда и увеличения выпуска готовой продукции при наиболее полном и эффективном использовании технологического оборудования. Применение этого метода рационально при массовом выпуске изделий по ограниченной номенклатуре с минимальным числом типоразмеров.

Стендовый способ производства железобетонных изделий характеризуется следующими основными признаками: весь процесс производства осуществляется в неподвижных формах или на специальных стендах; изделия в процессе обработки остаются неподвижными, а рабочее и технологическое оборудование перемещается от одной формы к другой; за каждым стендом или формой закрепляется одно или несколько технологически однородных изделий

.

В |

основе классификации разновидностей стендового производства лежит |

ряд |

факторов: количество типоразмеров изделий, закрепленных за стендом; |

способ расположения конструкций на стенде; конструктивные особенности стендовой установки; длительность производственного цикла.

По количеству закрепленных типоразмеров изделий стендовые установки делятся на специализированные (кассеты для изготовления лестничных маршей

и площадок, стенды для производства подкрановых |

балок, полигональных |

||||

ферм |

и . тд.) |

и универсальные (изготовление |

различных |

технологически |

|

однородных изделий). |

|

|

|

||

На стенде изделия могут располагаться вертикально, горизонтально, |

|||||

последовательно, поштучно, пакетами, что |

влияет |

на |

конструктивные |

||

особенности стендовых установок. По своему устройству стендовые установки |

|||||

могут |

быть |

стационарными и разборными. Стационарные |

установки вы- |

||

полняются в виде металлических форм, железобетонных и бетонных формматриц с гладкой шлифованной поверхностью. Разборные металлические и железобетонные формы бывают в виде разъемных групповых кассет и формстендов.

55

Лотковый стенд отличается от напольного некоторым заглублением по

отношению к уровню пола, что дает возможность перекрывать его крышками |

|

||||||||||||||

дли прогрева изделий. Заглубление стенда принимается в зависимости от |

|

||||||||||||||

толщины формуемых изделий. По способу армирования стенды бывают двух |

|

||||||||||||||

типов: пакетные и протяжные. |

|

|

|

|

|

|

|

|

|

|

|

||||

Для пакетных стендов арматуру(пучки-пакеты с зажимами на концах) |

|

||||||||||||||

собирают ни отдельной установке, а затем переносят и укладывают в захваты |

|

||||||||||||||

стендов или форм. На протяжных стендах арматурную проволоку сматывают с |

|

||||||||||||||

бухт, установленных в одном конце стенда, и протягивают по всей Длине до |

|

||||||||||||||

другого упора непосредственно на линии формования. |

|

|

|

|

|

||||||||||

На пакетных стендах целесообразно изготовлять изделия со сравнительно |

|

||||||||||||||

небольшими поперечными размерами и компактным расположением арматуры |

|

||||||||||||||

по сечению. Линейные изделия большой высоты или ширины, имеющие |

|

||||||||||||||

большое поперечное сечение и требующие поштучного или |

|

группового |

|||||||||||||

заполнения сечения арматурной проволокой, целесообразно изготовлять на |

|

||||||||||||||

протяжных стендах. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

При |

стендовом |

производстве |

для |

формования |

изделий |

|

применяю |

||||||||

следующие виды оснастки: формы стационарные металлические и железобе- |

|

||||||||||||||

тонные, |

предназначенные |

для |

формования |

криволинейных |

и |

плоских |

|||||||||

крупноразмерных |

|

тонкостенных |

конструкции; металлические |

|

и |

|

|||||||||

железобетонные разборные и неразборные формы; групповые формы-стенды, |

|

||||||||||||||

собранные в пакеты значительной протяженности, служат для производства |

|

||||||||||||||

напряженно-армированных балок, ребристых плит, шпал и |

.т д.; бетонные |

|

|||||||||||||

стенды |

с |

отшлифованной |

|

поверхностью |

|

для |

формования |

|

разнотипных |

||||||

крупноразмерных конструкций в формах как с обычным армированием, так и с |

|

||||||||||||||

напряжением арматуры. |

|

|

|

|

|

|

|

|

|

|

|

||||

Длинномерные линейные изделия с напряженным армированием формуют |

|

||||||||||||||

на длинных стендах длиной75 м и более, а также на коротких стендах, |

|

||||||||||||||

имеющих длину, равную одному изделию, а ширину двум и более. |

|

|

|

||||||||||||

Длинные стенды применяют для одновременного изготовления нескольких |

|

||||||||||||||

одинаковых изделий в формах, располагаемых одна за другой и образующих |

|

||||||||||||||

единую формовочную линию. На этой линии укладку и натяжение арматуры, а |

|

||||||||||||||

также бетонирование и твердение изделий осуществляют сразу по всей длине |

|

||||||||||||||

стенда. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разновидностью коротких стендов являются металлические силовые формы, на |

|

||||||||||||||

которых изготовляют предварительно напряженные изделия. |

|

|

|

|

|||||||||||

Кассетный способ производства, являясь но существу стендовым методом, |

|

||||||||||||||

выделяется в самостоятельную группу. |

|

|

|

|

|

|

|

|

|||||||

Суть этого способа заключается в том, что формование изделий происходит в |

|

||||||||||||||

вертикальном |

|

положении |

|

|

в |

стационарных |

|

разъемных |

груп |

||||||

металлических формах-кассетах, в которых изделия находятся до приобретения |

|

||||||||||||||

бетоном заданной прочности. Рабочее звено, занятое в производстве изделия, |

|

||||||||||||||

перемещается |

от |

|

одной |

|

кассетной |

установки |

к , |

другойчто при |

-со |

|

|||||

ответствующем числе форм позволяет осуществлять непрерывный -произ водственный поток.

56

Литература : 1осн. [44-54], доп. 1 Контрольные вопросы:

1.Агрегатно-поточный способ формования.

2.Конвейерный способ формования.

3.Стендовый способ формования.

4.Кассетный способ формования.

Лекция №12. Расчет потребности оборудования завода ЖБИ

Расчет потребности основного технологического оборудования.

Пример. 1. Производство наружных стеновых панелей организовано на наклонно замкнутом конвейере; ритм его 20 мин. Режим конвейера определяется по наиболее загруженному посту. В данном случае наиболее загруженный пост — пост формования. Количество постов на одной ветви конвейера11. Средний объем одного изделия 2,81 м3. Средняя продолжительность пребывания формы в камере 15 ч. Определить готовую производительность конвейера, степень загрузки постов конвейера, Потребное количество форм. Расчеты выполнить без учета брака.

Решение. Годовую производительность конвейерной линии, м3, определяем по формуле

где Врһ - годовой фонд времени работы оборудования, ч; Рс - среднегодовой ритм конвейера, мин; V - объем одного изделия (средневзвешенный), м ; α - коэффициент, учитывающий уменьшение расчетного времени на переналадку конвейера при переходе с одного вида изделия на другой; за счет узкой специализации на конвейерной линии принимаем α = 1.

Пг = 247 • 16 ' 60 • 2,81 • 1/20 = 33 315 м3. Степень загрузки постов конвейера

где Тэ,ц - |

суммарная длительность |

элементных |

циклов(без |

тепловой |

обработки), |

ч; т - количество постов |

конвейерной |

линии(без |

постов |

тепловой.обработки); Рс -ритм конвейера, мин. |

|

|

||

Количество форм, находящихся в тепловом агрегате. |

|

|

||

где h — количество рабочих часов в сутки; Тк.ф - средняя продолжительность пребывания формы в тепловом агрегате, ч; Тц.ф - цикл формования.

Так как на наклонно замкнутом конвейере установлены две камеры тепловой обработки, то количество форм, находящихся в камерах, равно 30. Количество форм на конвейерной линии

(n - количество постов на формовочной ветви конвейера).

Пример 2. Изготовление стеновых блоков из ячеистого газобетона организовано на агрегатно-поточной линии. Изделия изготовляются по вибрационной технологии с сочетанием процесса вспучивания и вибрации. Объем изделия 1,15 м . Цикл формования изделия20 мин. Годовая

57

производительность 30 000 м3. Режим работы в две смены при пятидневной рабочей неделе. Определить производительность формовочного поста, число формовочных постов.

Решение. 1. Определяем годовую производительность формовочного поста, м3:

где Bph - годовой фонд времени работы оборудования, ч; Тц..ф- - длительность цикла I на посту формования, ч; V — объем одного изделия, м3.

2. Число формовочных постов для обеспечения годовой производительности составит

Принимаем две виброплощадки при одновременном формовании двух форм.

Пример 3. Определить годовую производительность стенда для изготовления безраскосной фермы, количество стендов для обеспечения производительности 2500 м3. Средневзвешенный объем изделия2,62 м3; на стенде формуется одно изделие. Параметры для расчета продолжительности оборота стенда приведены в табл. 1.

Таблица 1. Параметры для расчета продолжительности оборота стенда

Решение. Годовая производительность стенда, м3:

Длительность одного оборота стенда, ч:

Для обеспечения производительности 2500 м3 устанавливается стендов 2500 м3:

Пример 4. Производство внутренних стеновых панелей организовано в кассетных установках. Средний объем изделия1,6 м . Бетон М300 изготовляется на портландцементе М400. Режим работы - в две смены с двумя выходными днями в неделю и с одним выходным , днемвконце каждой восьмой недели. Годовой выпуск изделий составляет150 тыс. м3. Цикл тепловой обработки 10,5 ч. Общая продолжительность цикла12,1 ч. Определить годовую производительность кассетной установки, количество кассетных установок.

Решение. 1. Определяем годовую производительность кассетной установки

где Вр - расчетный годовой фонд времени работы оборудования, сут; Dm - количество оборотов кассетной установки в сутки; m - количество отсеков в кассетной установке; V - объем изделий, одновременно формуемых в отсеке кассетной формы, м3; Кз - коэффициент заполнения рабочих отсеков кассеты.

2. Определяем необходимое количество кассетных установок

58

Пример 5. Определить производительность вибропрокатной установки при скорости движения формующей ленты0,4 м/мин, ширине изделия, равной 3,6 м. Коэффициент использования установки принять равным 0,85.

Решение. Определяем производительность установки, м2/ч:

К недостаткам данного способа можно отнести повышенный расход цемента за |

|

|

|||||||||

счет коротких режимов тепловой обработки. |

|

|

|

|

|

|

|||||

Расчет загрузки мостовых кранов в формовочном |

пролете |

|

может |

||||||||

выполняться двумя методами: построением |

циклограммы и |

табличным |

|||||||||

расчетом. |

Первый |

метод |

применяется |

при |

наличии |

двух |

кранов |

||||

накладыванием зон их работы. Такое положение встречается, например, при |

|

|

|||||||||

параллельном расположении в пролете двух формовочных линий. |

|

|

|

||||||||

При работе в пролете одного мостового крана, либо четком разделении |

|

|

|||||||||

сферы |

подъемно-транспортного |

обслуживания |

|

двух |

кранов |

|

мо |

||||

ограничиться табличным расчетом. Расчет выполняют по данным«Норм |

|

|

|||||||||

технологического проектирования предприятий сборного железобетона» и |

|

|

|||||||||

производится на время, характеризующее выполнение полного цикла с учетом |

|

|

|||||||||

вспомогательных операций по доставке арматурных каркасов, погрузке на |

|

|

|||||||||

самоходную тележку готовых изделий и .т д. При расчете время перемещения |

|

|

|||||||||

моста крана и время перемещения тележки не суммируется. Коэффициент |

|

|

|||||||||

использования по времени одного крана не должен превышать0,8, при двух |

|

|

|||||||||

кранах в |

пролете— |

0,7. Если количество |

кранов |

|

определяют методом |

||||||

построения циклограммы, коэффициент использования по времени не огра- |

|

||||||||||

ничивается. |

|

|

|

|

|

|

|

|

|

|

|

Загрузку |

мостовых |

кранов |

рассчитывают |

на |

основании |

н |

|||||

технологического проектирования, исходя из среднего количества операций за сутки и средней дальности подачи на склад. Пример расчета приведен в табл. 2. Вдоль подкрановых путей должны быть проходные мостки для их осмотра и обслуживания.

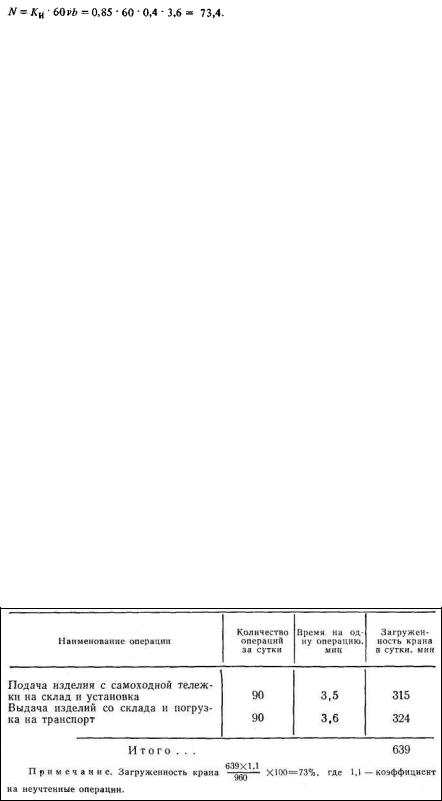

Таблица 2. Пример расчета загрузки мостового крана на складе готовой продукции

59

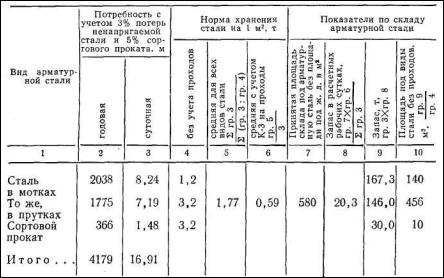

Таблица 3. Пример расчета площади для складирования арматурной стали

Расчет площадей для складирования бортоснастки, форм, готовых изделий, арматурных элементов выполняют делением необходимого запаса на норму хранения на единице площади.

Зону для складирования арматурной стали рассчитывают по методике табл. 3 на основании требований норм технологического проектирования, площадь для складирования форм— из условного хранения20—30% от общего веса форм, норм хранения на 1 м2 — 0,7 т и коэффициента на проходы между штабелями 1,5. Место для ремонта металлической оснастки определяют исходя из нормы 25 м2 на 100 т форм, находящихся в эксплуатации.

Расчет потребности тепловых установок. Тепловая обработка осуществляется в ямных, туннельных (щелевых) камерах, вертикальных камерах, кассетах, автоклавах, под колпаками. Камеры делятся на камеры пропаривания периодического и постоянного действия. Выбор метода тепловой обработки зависит от способа изготовления изделий, типа конструкций, марки и вида бетона. Режим тепловой обработки железобетонных изделий состоит из предварительного выдерживания до подачи пара, подъема температуры до

принятого уровня изотермического прогрева при наивысшей принятой температуре, охлаждения.

Режимы и способы тепловлажностной обработки изделий в проектах назначаются согласно «Нормам технологического проектирования предприятий сборного железобетона» и «Руководству по тепловой обработке бетонных и железобетонных изделий».

60