zhunusov_umk_proektir_predpriyatii_2011 (1)

.pdfследования обслуживающего персонала к производственным зданиям должны быть удобны и безопасны и не должны пересекаться с автомобильными и железными дорогами территории завода. К каждому из производственных

зданий и |

сооружений завода должен быть обеспечен свободный подъезд |

|

пожарных |

автомашин. В целом при проектировании генеральных планов |

|

заводов железобетонных изделий должно соблюдаться архитектурное единство |

||

планировки, |

застройки и благоустройства |

территории завода. Гл вным |

принципом |

при проектировании генерального |

плана является группирование |

производственных зданий по их функциональному назначению и деление

территории |

завода |

на |

:зоныпредпроизводственную, производственную, |

||

подсобную и складскую. |

|

|

|

|

|

Предпроизводственная |

зона |

предназначена |

осуществлять кратчайшую |

||

связь с жилой зоной района и наиболее короткий путь следования работающих |

|||||

к производственному |

зданию. В |

этой зоне |

обычно располагают - адми |

||

нистративно-бытовой корпус, стоянки служебного и личного автотранспорта, вспомогательные цехи (электромастерская, столярная мастерская и другие службы).

В подсобной зоне обычно располагают компрессорную, котельную, трансформаторные подстанции напряжением более10 кВ, насосные станции,

сооружения водопровода и канализации, градирню. |

|

|

Складская зона территории |

предназначена |

для размещения складов |

цемента и заполнителей, эмульсола, |

горюче-смазочных |

материалов, готовой |

продукции. Складскую зону обычно размещают на крайних участках заводской территории для исключения пересечений грузовых потоков и засорения пылью, образующейся на складах, в цехах завода. Территории завода, которые являются источниками производственных вредностей, должны отделяться от жилого района санитарно-защитными зонами. Для заводов железобетонных изделий размеры санитарно-защитных зон составляют100 ... 300 м. По санитарным нормам на территории заводов должны быть предусмотрены спортивные площадки и зоны отдыха работающих. Их обычно располагают в предзаводской зоне территории или в другом месте, но не ближе чем50 м от источников пыли, шума, теплового излучения и других вредностей. Большое значение при компоновке генеральных планов завода имеет вид внешнего транспорта и расположение транспортных путей на территории. Схема транспорта завода должна быть тесно увязана с транспортной системой района. Устройство разгрузочных площадок автомобильного и железнодорожного транспорта обычно определяется протяженностью, формой и компоновкой складов цемента и заполнителей, а также способами механизации погрузочноразгрузочных работ. Территории заводов могут быть вытянуты в одном направлении и по форме приближаться к квадратной. Если площадки имеют

вытянутую форму, то на |

них лучше разместить |

протяженные склады |

||

заполнителей с длинным фронтом разгрузки сырья. На квадратных площадках |

||||

лучше применить компактные склады с выгрузкой заполнителей в приемные |

||||

устройства. |

Железнодорожные |

пути на |

территории |

завода могут быть |

линейными |

со сквозными |

и тупиковыми |

участками |

и кольцевыми. Для |

31

вытянутых площадок с протяженными складами заполнителей применяют

линейные железнодорожные пути, а для площадок, близких к |

квадратной |

|

форме, — кольцевые автомобильные дороги. |

|

|

В соответствии с противопожарными требованиями при разработке |

||

генерального плана должны быть обеспечены безопасные расстояния от границ |

||

завода до жилых |

и общественных зданий, выдержаны противопожарные |

|

разрывы между зданиями и сооружениями, здания и сооружения должны быть |

||

сгруппированы по |

признаку взрывопожарной опасности. Кроме |

того, все |

здания должны располагаться с учетом рельефа местности и направления

господствующих |

ветров. |

Противопожарные |

разрывы |

межд |

производственными зданиями и сооружениями завода должны приниматься не |

|

|||

менее высоты наибольшего из зданий. Все здания и сооружения повышенной взрывопожароопасности располагают с подветренной стороны.

На заводах площадью свыше5 га предусматривают два выезда для транспорта. Дороги на территории завода обычно устраивают кольцевыми. При устройстве тупиковых дорог предусматривают для разворота автомобилей площадки размером не менее12Х12 м. К производственным зданиям' и

сооружениям завода по всей их длине |

должен |

быть |

обеспечен |

подъезд |

|||

пожарных автомобилей с одной(при ширине |

здания |

до12 м) |

и |

двух (при |

|||

ширине более 18 м) сторон. К резервуару |

градирни |

прокладывают автомо- |

|||||

бильную дорогу с улучшенным грунтовым покрытием. |

|

|

|

|

|

||

При проектировании генерального |

плана завода |

должен |

быть |

решен |

|||

комплекс вопросов по созданию здоровых и безопасных условий. труда Генеральный план завода должен предусматривать следующие мероприятия по

охране |

труда: организацию |

безопасного |

внутризаводского |

транспорта; |

|

||||||

применение безопасных способов погрузочно-разгрузочных работ в цехах, на |

|

||||||||||

складах сырья и готовой продукции; определение опасных зон территории |

|

||||||||||

завода; определение площадок для хранения взрывоопасных и вредных для |

|

||||||||||

здоровья людей материалов. На генеральном плане должны быть также указаны |

|

||||||||||

места установок силовых и осветительных линий. Территория завода должна |

|

||||||||||

быть благоустроена газонами, озеленена кустарниками, многолетними травами. |

|

||||||||||

|

Для повышения эффективности капитальных вложений в строительство |

|

|||||||||

предприятий |

промышленности |

строительных |

материалов |

Минстрой |

РК |

||||||

утвердил |

для |

основных |

|

цехов |

|

заводов |

железобетонных |

и |

|||

унифицированный типовой пролет с размерами в плане18X144 м и высотой до |

|

||||||||||

низа |

строительных |

конструкций10,8 |

м (УТП-1). Проектными |

институтами |

|

||||||

были |

|

разработаны |

унифицированные |

типовые |

пролеты— правый |

крайний, |

|

||||

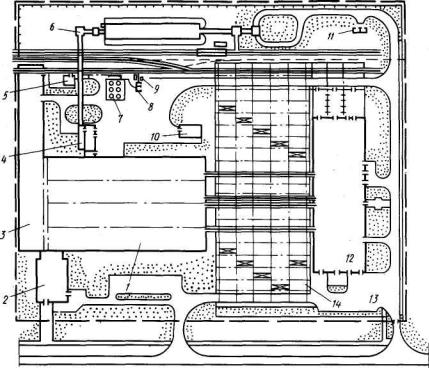

левый крайний и средний. Из этих типовых пролетов может быть скомпонован под одной крышей завод железобетонных изделий любого назначения и производительности. Ниже приведены примеры решения генеральных планов завода крупнопанельного домостроения и завода железобетонных изделий для промышленного строительства. На рис. 1. приведен генеральный план завода крупнопанельного домостроения мощностью 180 тыс. м2 общей площади в год.

В состав завода входят главный производственный корпус, склад цемента и заполнителей, арматурный и бетоносмесительный ,цехисклад готовой

32

продукции, база комплектации и другие вспомогательные службы. В четырех

продольных |

пролетах |

главного |

корпуса ' |

размещенызавода |

три |

||

технологических линии для изготовления панелей наружных стен, перекрытий |

|||||||

и |

внутренних |

стен; одна |

линия |

по |

производству |

доборных |

изделий; |

конвейерная линия для производства санитарно-технических кабин и шахт

лифтов; отдельные |

формы |

для |

изготовления |

объемных |

элементов. В |

||||

поперечном пролете главного корпуса расположен арматурный цех завода. |

|||||||||

Расположение |

арматурного |

цеха |

позволяет |

транспортировать |

готовы |

||||

арматурные изделия в формовочный цех с помощью подвесного конвейера. |

|

||||||||

|

|

|

|

|

|

|

|

|

|

Рис. 1. Генеральный план завода крупнопанельного домостроения: 1 - главный производственный корпус; 2 - административный корпус; 3 - арматурный цех; 4 - бетоносмесительный цех; 5 - отделение приготовления добавок; <5 -галерея подачи заполнителей; 7 - склад цемента; 8 - склад эмульсола; 9 - склад горючих и смазочных материалов; 10 - компрессорная; 11 - склад газовых баллонов; 12 - база комплектации; 13 — стоянка панелевозов; 14 — склад готовой продукции

Бетоносмесительный |

цех пристроен |

к |

главному производственному |

корпусу. Цех оснащен |

бетоносмесителями |

для |

приготовления обычной и |

горячей бетонной смеси. Заполнители подаются в цех по наклонной транспортной галерее. Склад готовой продукции расположен у торца формовочных пролетов главного корпуса и оснащен мостовыми кранами. Рядом со складом готовой продукции расположена база комплектации. В ней размещены склад бортовой оснастки, ремонтный цех, участки переоснастки и ремонта форм,

комплектации |

столярных |

изделий, участки |

резки |

обоев |

и |

линолеума, |

|

изготовления |

металлоконструкций, сборки |

санитарно-технических |

узлов и |

||||

узлов электропроводки. |

|

|

|

|

|

|

|

По территории завода проложены два линейных железнодорожных пути |

|||||||

и кольцевая |

автомобильная |

дорога. Один |

железнодорожный путь |

проходит |

|||

33

непосредственно через торец арматурного цеха, в котором расположен склад арматуры.

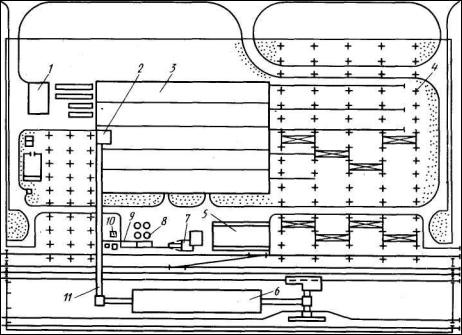

На рис. 2. приведен генеральный план завода железобетонных изделии для промышленного строительства производительностью100 тыс. м3 в год. В состав завода входят главный производственный корпус, склад цемента и заполнителей, металла с заготовительным отделением, материально-техни- ческий склад, градирня, отделение по приготовлению химических добавок, компрессорная и административно-бытовой корпус. Бетоносмесительный цех встроен в главный производственный корпус. У одного торца главного производственного корпуса располагается склад готовой продукции. С другой

стороны главного корпуса расположены склад арматурной стали -с заго товительным отделением и административно-бытовой корпус. Доставка стали, цемента и заполнителей, а также вывоз готовой продукции могутосу ществляться как железнодорожным, так и автомобильным транспортом.

Рис. 2. Генеральный план завода железобетонных изделий для промышленного строительства производительностью 100 тыс. м3 в год:

/ |

- административный |

корпус; 2 - |

бетоносмесительный |

цех |

с |

отделением |

|

||||||||

приготовления |

смазки; |

3 - |

главный |

производственный |

корпус; |

4 |

~ |

склад |

|

||||||

готовой |

продукции; 5 |

- |

материально-технический |

склад; |

6 |

|

- |

склад |

|

||||||

заполнителей; 7 - отделение |

приготовления |

химических |

добавок; 8 |

- |

склад |

|

|||||||||

цемента; 9 - цементопровод; 10 - |

склад |

эмульсола; 11 |

- галерея |

подачи |

|

||||||||||

заполнителей. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Литература: |

2осн. [26-37], доп. 1 |

|

|

|

|

|

|

|

|

|

||||

Контрольные вопросы: |

|

|

|

|

|

|

|

|

|

|

|

||||

1. |

Размещение |

всех |

выбранных |

и |

запроектированных |

|

объектов |

н |

|||||||

промышленной площадке с определением технико-экономических показателей |

|

||||||||||||||

- общей площади, протяженности автодорог и др. |

|

|

|

|

|

|

|||||||||

34

2. |

Размещение |

всех |

выбранных |

и |

запроектированных |

объектов |

н |

||

промышленной площадке с определением технико-экономических показателей |

|

||||||||

плотности. |

|

|

|

|

|

|

|

|

|

3. |

Размещение |

всех |

выбранных |

и |

запроектированных |

объектов |

н |

||

промышленной площадке с определением технико-экономических показателей |

|

||||||||

застройки. |

|

|

|

|

|

|

|

|

|

Лекция |

6№. |

Технико-экономическое |

обоснование |

строительства. |

|

||||

Предпроектные работы. |

|

|

|

|

|

|

|||

|

Независимо |

от |

выбранного |

типа |

проектирования, первым |

этапом |

|

||

начинается предпроектное обследование, проведение этих работбольшая |

|

||||||||

помощь в выборе технологий, формировании схемы связи и поэтапного плана |

|

||||||||

мероприятий, согласно которому планируется строительство системы. |

|

|

|||||||

|

Предпроектная часть и подготовительные работы включают в себя: |

|

|

||||||

-проведение соответствующих маркетинговых исследований;

-определение критериев выбора промышленной площадки;

-анализ сырьевой базы региона, где предполагается строительство завода;

-разработка бизнес-плана;

-выбор форм и источников финансирования.

Результатом предпроектных работ является выбор типа проектирования, формирование и утверждение Заказчиком технического задания проектирование.

Технико-экономическое обоснование или технико-экономический расчет

является |

первичным |

предплановым |

и |

предпроектным |

, |

докумен |

|||

обосновывающим |

необходимость |

и |

экономическую |

целесообразност |

|||||

строительства нового или реконструкцию действующего предприятия. |

|

|

|

||||||

В объем ТЭО входят: исходные данные; обоснование мощности; решение |

|

||||||||

вопросов обеспечения предприятия сырьем и энергоресурсами; условия сброса производственных и бытовых стоков; основные технологические решения; экономика строительства и производства.

Главными из исходных данных являются: характеристика района строительства завода, наличие в нем подобных предприятий, сырьевые и энергетические ресурсы, транспортные связи будущего завода с источниками сырья и потребителями продукции; номенклатура продукции и годовая программа по основным видам продукции; режим работы предприятия и его отдельных цехов; возможность комплектования штатов предприятия рабочими и инженерно-техническим персоналом, а также обслуживание культурнобытовыми и медицинскими учреждениями и другие данные, необходимые для проектирования предприятий.

При маркетинговых исследованиях подробно освещается состояние и

развитие |

отрасли |

промышленности, относящейся |

к |

теме |

проекта, |

рассматриваются и анализируются все технико-экономические факторы, |

|||||

обусловливающие строительство промышленного |

предприятия |

в данном |

|||

районе и на выбранной площадке, учитываются правила и нормы по проектированию промышленных предприятий, а также прогрессивный опыт

35

работы |

отечественной |

промышленности |

и новейшие |

|

достижения |

науки |

и |

|||||||

техники в нашей стране, СНГ и за рубежом. |

|

|

|

|

|

|

|

|

||||||

Определяются |

объем |

строительно-монтажных |

работ |

и |

бал |

|||||||||

производства и потребления продукций. На основании этого баланса для |

|

|||||||||||||

удовлетворения |

потребности |

в |

продукций |

принимается |

решение |

|||||||||

строительстве нового завода, реконструкции существующего, интенсификации |

|

|||||||||||||

производства и др. |

|

|

|

|

|

|

|

|

|

|

|

|

||

Расчет |

производства. |

Годовая |

производственная |

программа |

цеха |

|

||||||||

(завода) |

и номенклатура |

выпускаемых |

железобетонных изделий |

обычно |

||||||||||

задаются в задании на проект. Производственная программа рассчитывается |

|

|||||||||||||

исходя из производительности, принятого |

режима работы цеха и ритма |

|

||||||||||||

выпуска железобетонных изделий. Соотношение между отдельными видами |

|

|||||||||||||

изделий и марками дается в заданиях или принимается. |

|

|

|

|

|

|||||||||

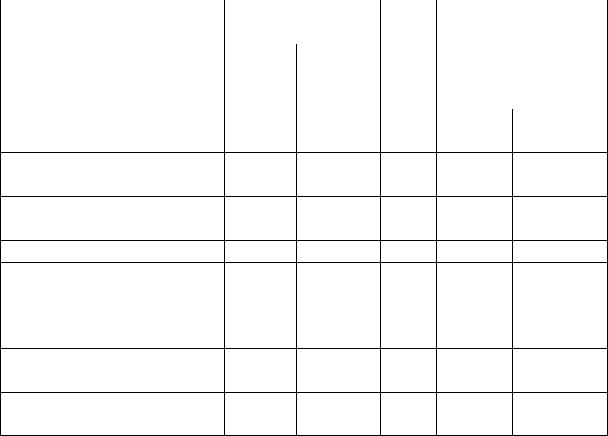

Таблица 1. Расчет производственной программы предприятия |

|

|

||||||||||||

Продукция |

|

|

Цена за |

единицу Годо |

Стоимость |

|

|

|

||||||

|

|

|

|

продукции, тенге |

вая |

выпускаемой |

|

|

||||||

|

|

|

|

неизме |

действу |

прог |

продукции |

в |

|

|||||

|

|

|

|

нная |

ющая |

|

рамм |

оптовых |

ценах, |

|

||||

|

|

|

|

на |

… |

|

|

а, |

тыс. тенге |

|

|

|||

|

|

|

|

(дата) |

|

|

тыс. |

неизме |

действую |

|

|

|

||

|

|

|

|

|

|

|

|

м3 |

нная |

|

щая |

|

|

|

Панели внутренних стен, тыс. м3

Плиты перекрытий, тыс. м3

Итого продукции

Капитальный рем основных производственных фондов, тыс. тенге

Итого продукции, тыс. тенге

Итого реализуемой продукции, тыс. тенге

Расчет производственной программы приведен в табл.1. При расчетах реализуемую продукцию приравнивают к товарной, а товарную вычисляют в сопоставимых и действующих оптовых ценах.

При определении суммы амортизационных отчислений(табл. 2) можно использовать нормы: по зданиям и сооружениям — 2,6 %, по оборудованию —

11%.

36

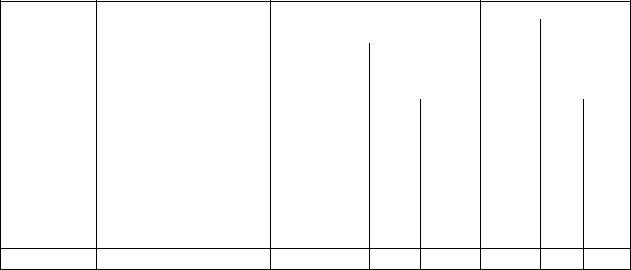

Таблица 2. Расчет амортизационных отчислений

Осн |

Куда |

|

относятсяЗдания и сооружения |

|

|

оборудование |

|

|||

овные |

амортизационные |

|

|

|

|

|

стоим |

амортизац |

||

фонды |

отчисления |

|

|

|

|

ость |

ионные |

|||

|

стоимость |

амортизацион |

|

|||||||

|

|

|

|

объекта, |

ные |

|

|

тыс. |

отчислени |

|

|

|

|

|

тыс. тенге |

отчисления |

|

тенге |

я |

|

|

|

|

|

|

|

% |

тыс. |

|

|

% |

тыс. |

|

|

|

|

|

|

тенге |

|

|

|

тенг |

|

|

|

|

|

|

|

|

|

|

е |

Цехового |

На |

расходы |

по |

|

|

|

|

|

|

|

назначения |

содержанию |

|

и |

|

|

|

|

|

|

|

|

эксплуатации |

|

|

|

|

|

|

|

|

|

|

оборудования |

|

и |

|

|

|

|

|

|

|

|

цеховые расходы |

|

|

2,6 |

|

|

|

11 |

|

|

Итого … Средства на капитальный ремонт определяют суммой амортизационных

отчислений (табл. 3), остающихся в распоряжении предприятия. Таблица 3. Направление амортизационных отчислений

Распределение амортизационных отчислений |

% |

тыс. тенге |

|

||

Общая сумма амортизационных отчислений |

100 |

|

|

||

На капитальный ремонт основных фондов, из них |

40 |

|

|

||

в резерв вышестоящей организации |

|

4 |

|

|

|

в распоряжение предприятия |

|

36 |

|

|

|

На реновацию основных фондов из них |

60 |

|

|

||

на |

финансирование |

централизованных |

36 |

|

|

капиталовложений |

|

|

|

|

|

в фонд развития производства |

|

24 |

|

|

|

Амортизационные отчисления |

основных фондов |

цехового оборудования |

|||

относят на расходы по содержанию и эксплуатации оборудования и цеховые расходы, общезаводского назначения — на общезаводские расходы.

Построение технологической схемы производства. В современной технологии сборного железобетона можно выделить3 основных способа организации производственного процесса: агрегатно-поточный способ изготовления изделий в перемещаемых формах; конвейерный способ производства; стендовый способ

в неперемещаемых(стационарных) формах. При агрегатно-поточном способе все технологические операции(очистка и смазка форм, армирование, формование, твердение, распалубка) осуществляются на специализированных постах, оборудованных машинами и установками, образующими поточную технологическую линию, формы с изделиями последовательно перемещаются

по технологической |

линии |

от поста к посту с произвольным интервалом |

||||

времени, зависящим от длительности операции на данном посту, которая может |

||||||

колебаться |

от нескольких |

мин(например, |

смазка форм) до нескольких ч |

|||

(твердение |

изделий |

в |

пропарочных |

камерах). Этот |

способ |

выгодно |

использовать |

на заводах |

средней мощности, в особенности при |

выпуске |

|||

изделий широкой номенклатуры. Конвейерный способ применяют на заводах

37

большой мощности при выпуске однотипных изделий ограниченн номенклатуры. При этом способе технологическая линия работает по принципу пульсирующего конвейера, т. е. формы с изделиями перемещаются от поста к посту через строго определённое время, необходимое для выполнения самой длительной операции. Разновидностью этой технологии является способ вибропроката, применяемый для изготовления плоских и ребристых плит; в этом случае все технологические операции выполняются на одной движущейся стальной ленте. При стендовом способе изделия в процессе их изготовления и до затвердевания бетона остаются на месте (в стационарной форме), в то время

как технологическое оборудование для выполнения отдельных операций перемещается от одной формы к другой. Этот способ применяют при изготовлении изделий большого размера (ферм, балок и т. п.). Для формования изделий сложной конфигурации (лестничных маршей, ребристых плит и т. п.)

используют |

матрицы — железобетонные |

или |

стальные |

, формы |

||

воспроизводящие отпечаток ребристой поверхности изделия. |

|

|

|

|||

При |

кассетном |

способе, являющемся |

разновидностью |

стендового, |

||

изделия изготовляют в |

вертикальных формах— кассетах, представляющих |

|||||

собой ряд отсеков, образованных стальными стенками. На кассетной установке происходят формование изделий и их твердение. Кассетная установка имеет устройства для обогрева изделий паром или электрическим , чтотоком значительно ускоряет твердение бетона. Кассетный способ обычно применяют для массового производства тонкостенных изделий.

Схему производства выбирают исходя из совокупности технологических, экономических и конъюктурных сображений.

Литература : 3 осн. [16-19], доп. 1 Контрольные вопросы:

1.Построение технологической схемы производства.

2.Расчет производства.

3.Предпроектная часть и подготовительные работы.

4.Стендовый способ.

5.Конвейерный способ.

Лекция №7. Расчет и выбор основного технологического оборудования.

При конвейерном способе производства бетонных и железобетонных изделий формы с изделиями перемещаются с принудительным ритмом по всем технологическим постам линии специальными транспортными устройствами.

Процесс изготовления изделий происходит в такой последовательности: подготовленная форма подается на пост формования, где в нее укладывается бетонная смесь с помощью бетоноукладчиков, затем на этом же посту или на следующем производится уплотнение бетонной смеси на виброплощадках или с помощью различных виброустройств; далее осуществляются заглаживание и

отделка поверхности бетона и изделия помещаются в тепловлажностной обработки. Конвейерные линии могут быть периодического и непрерывного действия. На линиях периодического действия перемещение форм с изделиями происходит с определенными интервалами. Число форм-

38

тележек определяется производительностью линии, режимом тепловой обработки. Время формовочного ритма определяется временем наиболее загруженного поста. На конвейерных линиях применяют тепловые агрегаты непрерывного и периодического действия. К агрегатам непрерывного действия относятся горизонтальные щелевые и вертикальные камеры башенного типа, к агрегатам периодического действия - многоярусные щелевые и ямные камеры. Наибольшее распространение получили конвейеры периодического действия с формами, передвигаемыми по рельсам. Число постов на конвейерных линиях составляет 6 ... 15, ритм работы конвейера находится в пределах10 ... 22 мин, скорость перемещения — от 0,9 до 1,3 м/с.

Конвейерный способ производства дает возможность максимально автоматизировать технологические операции, достичь высокой эффективности производства благодаря применению принудительного режима перемещения изделий по постам; обеспечить снижение расхода тепловой энергии за счет непрерывного процесса тепловой обработки изделий; эффективно использовать технологическое оборудование, формы и оснастку, обеспечивает значительное повышение производительности труда. Конвейерные линии наиболее эффективны при специализированном серийном выпуске изделий: плит и панелей покрытий, перекрытий, наружных стеновых панелей, панелей цоколя. Конвейерные линии дают возможность изготовлять панели высокой заводской готовности при максимальной механизации процессов формования и отделки на всех постах. Пооперационное расчленение технологического процесса и

узкая |

специализация |

обеспечивают |

высокую |

производительность . труда |

||||

Непрерывность |

процессов |

повышает |

коэффициент |

использов |

||||

оборудования. |

|

|

|

|

|

|

|

|

|

Однако |

конвейерный |

способ |

производства |

требует |

значительных |

||

капитальных вложений и затрат на обслуживание механизмов и оборудования, не обладает гибкостью технологии при переходе на новую номенклатуру выпускаемой продукции.

Для |

расчета |

производства |

на |

конвейерных |

линиях |

импульсного |

ти |

|||||

необходимо знать ритм конвейера, который определяет длительность -вы |

|

|||||||||||

полнения операции на каждом посту вместе со временем перемещения между |

|

|||||||||||

двумя соседними постами. Поскольку на одном и том же конвейере могут |

|

|||||||||||

изготовляться |

изделия |

разных |

типов, размеров, |

для |

расчетов |

годовой |

|

|||||

производительности |

принимают |

средний |

ритм |

конвей, т.е.ра сред- |

|

|||||||

невзвешенный ритм, принятый для всех изделий и пропорциональныйго |

|

|||||||||||

довому выпуску каждого из видов изделий. Годовая производительность, м3, |

|

|||||||||||

конвейерных |

линий |

|

импульсного |

типа |

определяется |

номенклатур |

||||||

выпускаемой продукции, режимом формования изделий, продолжительностью работы формовочного поста в течение суток и вычисляется по формуле

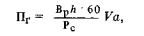

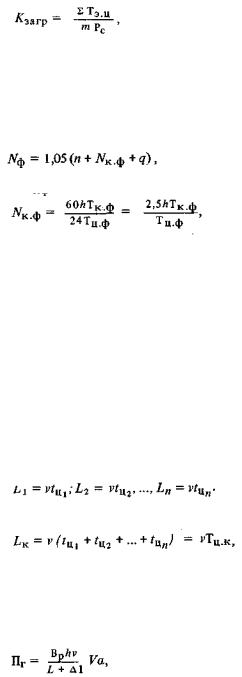

где Врһ — годовой фонд времени работы оборудования, ч; Рс — среднегодовой ритм конвейера, мин; V — объем одного изделия (средневзвешенный), м3; а — коэффициент, учитывающий уменьшение расчетного времени на переналадку

39

конвейера при переходе с одного вида изделия на другой, а также наличие холостых постов в начале каждой смены.

Коэффициент а меньше единицы; значение а принимается в зависимости от степени узкой специализации конвейерной линии.

Ритм конвейера определяется по наиболее загруженному его посту: посту формования, посту напряженного армирования с натяжением арматуры. Для обеспечения непрерывности и ритмичности работы конвейера с принятым ритмом необходимо, чтобы затраты времени на выполнение отдельных элементных циклов на постах были равны между собой или кратны этому ритму, т.е. Тэ.ц = аРс, где а — коэффициент кратности (целое число).

Степень загрузки постов конвейерной линии может быть определена по формуле

где Кзагр — коэффициент загрузки конвейера; ∑Тэ.ц. — суммарная длительность элементных циклов(без тепловой обработки); m — количество постов конвейерной линии (без постов тепловой обработки); Рс — ритм конвейера.

Количество форм

где Nк.ф. - количество форм, находящихся в тепловом агрегате:

где h — количество рабочих часов в сутки; Тк,ф — средняя продолжительность

пребывания |

формы |

в тепловом агрегате; Тц.ф — |

цикл формования, n |

- |

количество |

постов |

на конвейерной ;линииq - |

количество форм |

на |

передаточных устройствах вне тепловой обработки.

Для конвейерных линий непрерывного действия основными расчетными параметрами служат длительность выполнения соответствующих элементных циклов на конвейерах и скорость движения конвейера. Длительность отдельных элементных циклов на конвейерной линии различна, скорость перемещения изделий одинакова на всем . путиОтсюда длины участков конвейера, на котором выполняются определенные технологические операции, различны:

Общая длина конвейера

где tц1, tц2 - длительность отдельных элементных циклов, ч; Тц.к — длительность технологического цикла на конвейере, ч; v — скорость конвейера, м/ч.

Годовая производительность конвейера, м /ч, непрерывного действия

40