- •Ж.Е. Ибраева технология изготовления печатных форм

- •Алматы 2007 удк 621.753(075)

- •Введение

- •Лабораторная работа №1

- •1.1 Общие сведения

- •А б

- •1 2 1

- •1.2 Содержание лабораторной работы

- •1.3 Методика выполнения работы

- •1.4 Порядок выполнения работы

- •1.5 Оборудование, приспособления и инструменты

- •2.2 Содержание работы

- •2.4 Порядок выполнения работы

- •2.5 Оборудование и инструменты

- •3.2 Содержание работы

- •3.3 Методика проведения работы

- •3.4 Порядок выполнения работы

- •3.5 Оборудование и инструменты

- •3.6 Материалы и рабочие растворы

- •3.7 Содержание письменного отчета

- •3.8 Контрольные вопросы

- •Лабораторная работа № 4

- •4.1 Общие сведения

- •4.2 Содержание работы

- •4.3 Методика проведения работы

- •4.4 Порядок выполнения работы

- •4.5 Оборудование и инструменты

- •4.6 Материалы и рабочие растворы

- •4.7 Содержание письменного отчета

- •5.2 Содержание работы

- •5.4 Порядок выполнения работы

- •5.5 Оборудование и инструменты

- •6.2 Содержание работы

- •Методика проведения работы

- •6.8. Контрольные вопросы

- •Список литературы

- •Содержание

- •Лабораторная работа № 6. Изучение основ электронно-механического гравирования печатных форм…………………………………………………...27

- •Технология изготовления печатных форм

5.2 Содержание работы

5.2.1 Изготовить фотополимерную печатную форму высокой печати на фотополимеризующихся формных пластинах типа «Целлофот».

5.2.2 Оценить качество воспроизведения штриховых элементов различных размеров на печатной форме.

5.2.3 Определить глубину пробельных элементов различной ширинына изготовленных печатных формах.

5.2.4 Получить оттиски с изготовленных печатных форм.

Методика проведения работы

5.3.1 Контроль качества ФППФ производится с учетом требований технологических инструкций, согласно которым глубина пробелов ФППФ должна соответствовать данным, представленным в таблице 6.

Таблица 6 - Глубина пробелов штриховых печатных форм в зависимости от расстояния между штрихами оригинала

|

№ п/п |

Расстояние между штрихами, мм |

Глубина пробелов,мкм |

|

1 |

До 0,1 |

40 |

|

2 |

0,2+0,3 |

100 |

|

3 |

0,3+0,5 |

200 |

|

4 |

0,5+0,8 |

250 |

|

5 |

0,8+1,5 |

300 |

|

6 |

Свыше 1,5 |

400 |

5.3.2 Время предварительного экспонирования зависит от времени основного экспонирования и составляет 2-5% от него. В качестве тест-объекта (негативной фотоформы) для контроля качества получаемых на ФППФ штриховых элементов используется мира, состоящая из штрихов с размерами от 0,1 до 2 мм. Такая мира при оптимальных режимах экспонируется на ФПП, а затем проводится вымывание пробельных элементов: в воде при использовании ФПП типа «Гидрофот» или 0,2%-м растворе гидроксида натрия при использовании ФПП типа «Целлофот»

5.3.3 Качество получаемого изображения на ФППФ оценивается с учетом регламентируемых значений глубины пробельных элементов (см. таблицу 6).

5.3.4 Расстояние между штрихами (непрозрачные элементы на фотоформе), определяющие ширину пробелов на печатной форме, а также глубина пробельных определяется с помощью женевской линейки и микроскопа.

5.4 Порядок выполнения работы

5.4.1 Ознакомиться со схемой технологического процесса изготовления ФППФ на ФПП и оборудованием для его осуществления.

5.4.2 Подготовить образцы ФПП, провести предварительное и основное экспонирование тест-объекта на ФПП.

5.4.3 Произвести вымывание неэкспонированного слоя в соответствующих растворах и сушку ФППФ.

5.4.4 Измерить размеры непрозрачных элементов – штрихов на фотоформе.

5.4.5 Измерить глубину пробельных элементов на печатной форме.

5.4.6 Оценить визуально качество воспроизведения печатающих элементов и чистоту пробельных элементов.

5.5 Оборудование и инструменты

5.5.1 Копировальная установка.

5.5.2 Проявитель

5.5.3 Микроскоп

5.5.4 Женевская линейка

5.6 Материалы и рабочие растворы

5.6.1 Фотополимеризующиеся пластины типа «Целлофот»

5.6.2 0,2%-й раствор гидроксида натрия

5.7 Содержание письменного отчета

5.7.1 Название, цель и содержание работы.

5.7.2 Технологическая схема процесса изготовления печатных форм на ФПМ.

5.7.3 Характеристика применяемого оборудования и используемых формных пластин, режимы экспонирования ФПМ.

5.7.4 Результаты эксперимента.

5.7.5 Выводы по работе.

5.8. Контрольные вопросы

5.8.1 Понятие о фотополимерной форме

5.8.2 Технологическая схема изготовления фотополимерной формы

5.8.3 Виды и характеристики фотополимерных форм

ЛАБОРАТОРНАЯ РАБОТА № 6

Тема: Изучение основ электронно-механического гравирования печатных форм

Цель работы: Ознакомиться с технологическим процессом изготовления печатных форм на электронно-механических гравировальных автоматах (ЭМГА) и выявить основные факторы, определяющие градационную передачу изображения.

Общие сведения

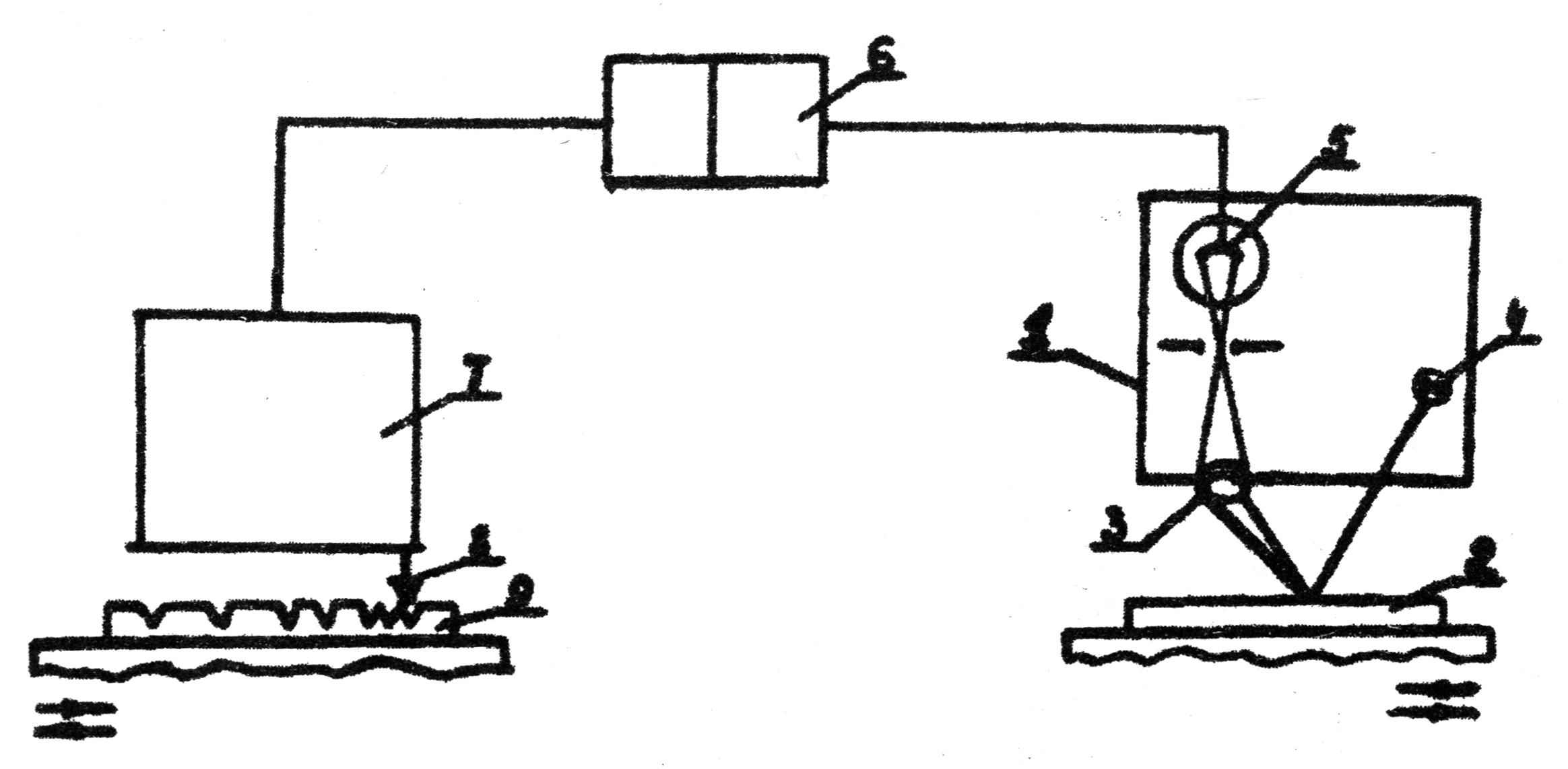

Применение электронно0механического гравирования заключается в том, что световой поток, отраженный от оригинала, преобразуется в электрический сигнал, который после соответвтующего усилия поступает в режущую систему. Последняя непосредственно создает на формном материале печатающие и пробельные элементы (рис.6.1)

Рисунок 6.1 Принципиальная схема ЭМГА: 1- фотоголовка; 2 – оригинал; 3 – объектив; 4 – источник света; 5 – фотоумножитель; 6 – электронные блоки; 7 – режущая головка; 8 – резец; 9 – печатная форма.

Основной задачей тоновоспроизведения градаций изображения оригинала является получение печатной формы с заданной градационной характеристикой. Правильность решения этой задачи определяется всем технологическим процессом изготовления формы и оценивается градационной кривой тоновоспроизведения на оттиске в координатах Дот = f (Дор).

В электронно-механическом гравировании весь градационный процесс прежде всего зависит от градационной настройки автомата.

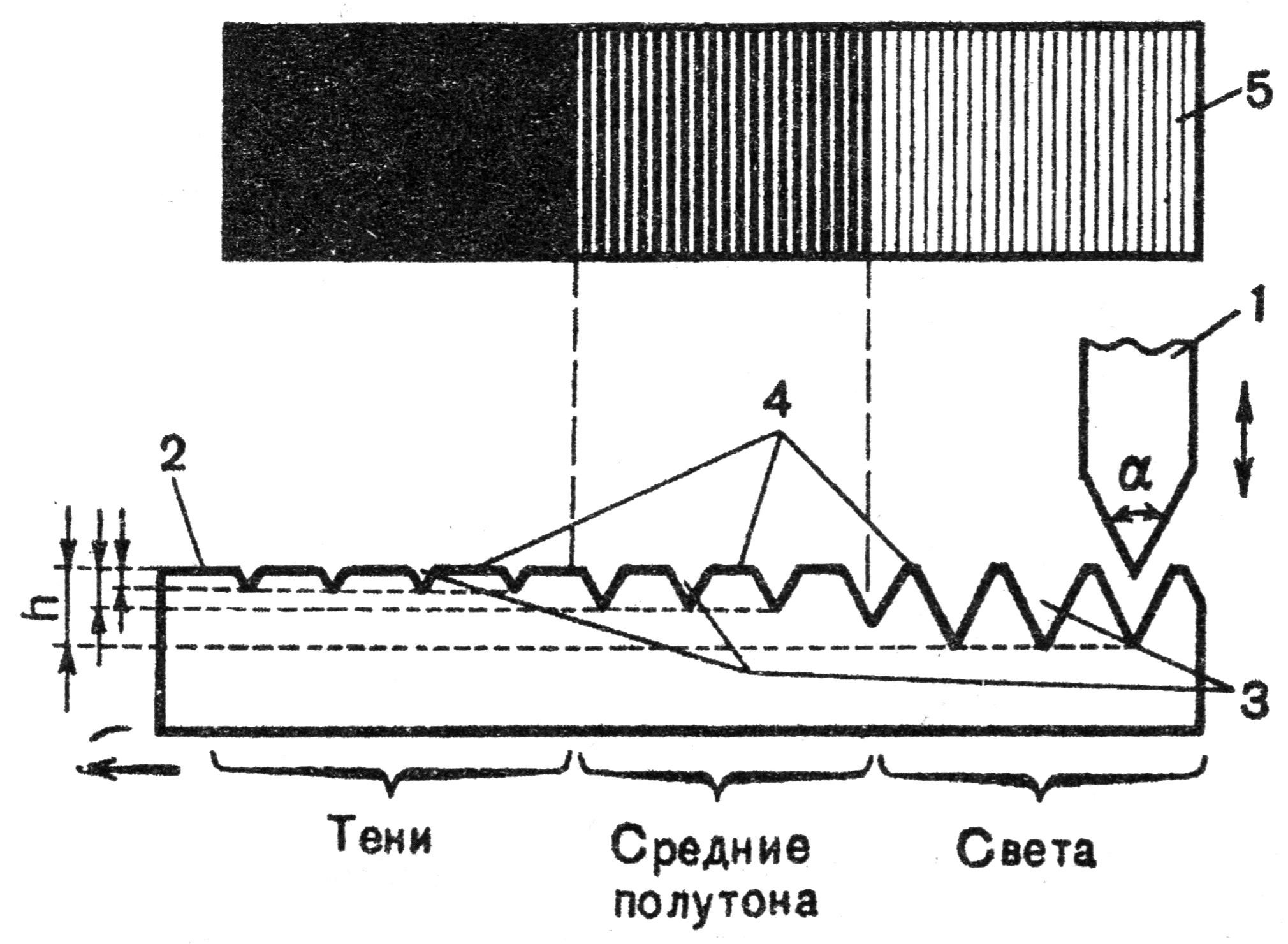

Правильная настройка заключается в определении оптимальной формы кривой тоновоспроизведения. Поскольку характер кривой зависит от многих переменных факторов, то в каждом конкретном случае нужно находить оптимальные режимы настройки автомата для получения требуемой кривой тоновоспроизведения. Размер или относительная площадь растрового элемента Sотн на формах высокой печати клише зависит от глубины гравирования h и от угла α заточки резца в вершине пирамиды, образуемого его гранями (рис. 6.2).

Рисунок 6.2 – Схема строения формы, полученной на ЭМГА

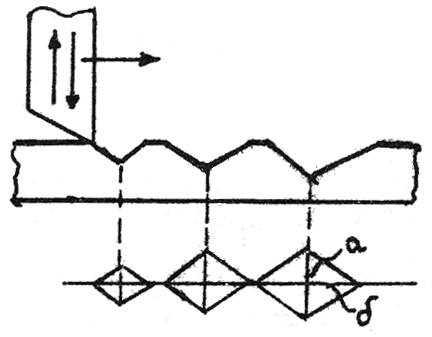

Формы глубокой печати, полученные электромеханическим гравированием, характеризуются переменными глубиной и площадью печатающих элементов. Гравирование поверхности формного цилиндра производится алмазным резцом с пирамидальной заточкой (рис.6.3). Для обеспечения стабильного воспроизведения оригинала угол заточки резца должен оставаться неизменным. Глубина резания соответствует сигналу, поступающему от развертывающего устройства.

Рисунок 6.3 – Схема гравирования углубленных ячеек на форме глубокой печати: а – полученная диагональ ячейки, б – продольная диагональ ячейки.