- •Социально-экономический институт

- •1. Задания для практической работы студентов

- •Задача 1.

- •Задание 1. Пример.

- •2. Сертификация продукции в системе качества (1 час)

- •Задача 3.

- •Задача 4.

- •Задача 4.1.

- •Задача 4.2.

- •2. Методические рекомендации по самостоятельной работе

- •3. Методические рекомендации по выполнению контрольной работы для студентов заочной формы обучения

- •Задание 1

- •Темы рефератов по дисциплине «Управление качеством» для выполнения задания 1

- •Задание 2

- •Варианты ситуаций, предшествующие определению содержания задания 2

- •Структура и содержание

- •4.Контрольный тест

- •Тест по дисциплине «Управление качеством»

- •Раздел 1. Качество как экономическая категория и объект управления

- •Раздел 2. Эволюция подходов к менеджменту качества

- •Раздел 3. Методологические основы управления качеством

- •Раздел 4. Стандартизация и сертификация в управлении качеством

- •Раздел 5. Управление затратами на обеспечение качества

- •Раздел 6. Методология построения систем качества на основе международных стандартов iso серии 9000

- •5. Вопросы к экзамену и зачету по дисциплине «Управление качеством»

- •6. Список рекомендуемой литературы

- •1. Литература

- •2. Периодические издания (журналы)

- •3. Интернет – ресурсы

Задача 1.

Определить:

индекс качества продукции по каждому заводу объединения

индекс качества продукции по объединению в целом.

|

Завод |

Всего |

Категория | ||

|

В |

1 |

2 | ||

|

1 |

2000 |

700 |

1300 |

|

|

2 |

1000 |

200 |

700 |

|

|

3 |

2000 |

500 |

1300 |

|

|

4 |

1000 |

600 |

200 |

|

|

5 |

1000 |

200 |

500 |

|

|

Итого |

7000 |

2200 |

4000 |

|

Занятие 4.

Семинар: Контроль качества (1 час)

Общие задачи контроля качества.

Области применения статистических методов.

Инструменты контроля качества.

Прогрессивные методы управления качеством.

Задания для индивидуальной работы студентов и работы в группах (1 час)

Задание 1. Пример.

Из общего количества деталей, изготовленных производственным участком в текущем месяце, 200 деталей имеют дефекты. После проведенной классификации по группам дефектов получили следующие данные:

-

отклонение в размерах

90 деталей

раковины

36 деталей

царапины

30 деталей

трещины

16 деталей

изгиб

12 деталей

прочие

16 деталей

Исследование причин появления бракованных деталей по каждой группе дало следующие результаты:

-

Причины дефектов

Число дефектных деталей

Способ установки деталей на станке

82

Несоблюдение режимов обработки

38

Состояние оснастки

32

Форма заготовки

18

Состояние оборудования

14

Прочие

16

Определить, применяя диаграмму Парето:

а) снижение дефектов по отклонению в размерах;

б) общее снижение дефектов, а также сокращение материальных затрат в результате снижения процента брака, если себестоимость изготовления одной детали составляет 350 руб.

Решение.

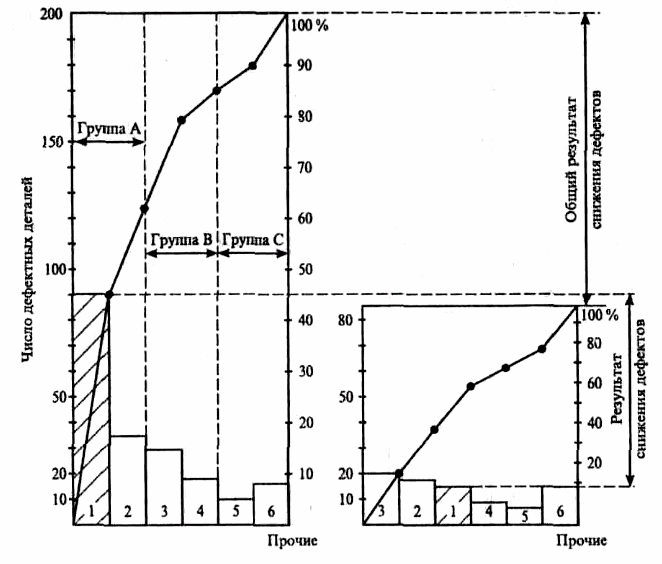

В результате классификации по группам дефектов оказалось, что наибольшую группу составляют дефекты отклонения от установленных размеров – 45 % (рисунок 1).

Рис. 1. Диаграмма Парето по группам дефектов: 1 – отклонение в размерах; 2 – раковины; 3 – царапины; 4 – трещины; 5 – изгиб

На основании проведенных исследований причин бракованной продукции построим диаграмму Парето по причинам дефектов (рисунок 2).

Рис. 2. Диаграмма Парето по причинам дефектов: 1 – способ установки деталей на станке; 2 – несоблюдение режимов обработки; 3 – состояние оснастки; 4 – форма заготовки; 5- состояние оборудования

Из диаграммы Парето видно, что появление дефектов в значительной степени зависит от способа установки детали на станке. Необходимо разработать способ установки, который исключит появление большого количества дефектных деталей. После внедрения усовершенствованной процедуры установки детали и других организационно-технических мероприятий получили следующие данные:

-

отклонение в размерах

16 деталей

раковины

18 деталей

царапины

20 деталей

трещины

8 деталей

изгиб

6 деталей

прочие

16 деталей

Для сравнения результатов строим диаграмму Парето. Две диаграммы (рисунок 3) показывают явное уменьшение числа дефектов.

Рис. 3. Сравнение диаграмм Парето, построенных до и после улучшения процесса

Снижение дефектов по отклонению в размерах составляет: 90 -16 = 74дет.

Общее снижение дефектов: 200 – 84 = 116.

Сокращение материальных затрат в результате снижения процента брака: 350 ·116 = 40600 руб.

Задача 1.

На контроль предъявлено 2000 деталей. Бракованная продукция составила 15 %. Установлены следующие дефекты:

-

отклонения в линейных размерах

33 %

отклонения от формы

22 %

несоосность

15 %

неперпендикулярность

13 %

царапины

10 %

прочие

7 %

Устраненные причины брака:

-

Причины

Число дефектных деталей

Установка и базирование деталей в спец. оснастке

80

Несоблюдение режимов обработки

64

Форма заготовки

52

Установка спец. оснастки на станке

45

Состояние оборудования

38

Прочие

21

Используя диаграмму Парето, провести анализ причин появления брака. Определить затраты для изготовления деталей взамен бракованных, если стоимость заготовки и изготовление одной детали составляют 280 руб.

Задание 2. Построить диаграмму Ишикава на тему: «Хорошее обслуживание в салонах продаж мобильных телефонов», «Качество обучения в ВГИПУ» и «Качество обслуживания в парикмахерской».

Работа в группах. Методом «мозгового штурма» определить, что мешает Вам сделать работу (учебу) более эффективной.

Занятие 5.

Семинар: 1.Стандартизация. Организационно-правовые основы стандартизации (1 час)