- •Проектирование предприятия по производству сборного железобетона для сельскохозяйсвенного строительства

- •1 Технико-экономическое обоснование строительства проектируемого предприятия

- •1.1 Обоснование выбранного района строительства

- •1.2 Номенклатура выпускаемой продукции

- •1.3 Режим работы предприятия

- •1.4 Сырьевые материалы и расчет потребности в них

- •2 Проектирование складов

- •2.1 Склад цемента

- •2.2 Склады заполнителей

- •2.3 Склад арматуры

- •2.4 Склад готовой продукции

- •3 Проектирование бетоносмесительного цеха

- •4 Проектирование арматурного цеха

- •5 Проектирование формовочного цеха

- •5.1 Обоснование способа производства

- •5.2 Описание технологии изготовления

- •5.3 Выбор оборудования

- •5.4 Технологический расчет

- •6 Контроль качества продукции

- •7 Техника безопасности и охрана окружающей среды

- •8 Архитектурно-строительная часть

5.4 Технологический расчет

Проектируемый завод по изготовлению железобетонных изделий для сельскохозяйственного строительства включает в себя три пролета, в каждом из которых располагаются две технологические линии по производству различных изделий.

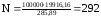

Требуемое

количество комплектов высчитывается

следующим образом:

,

,

где Qзавода – производительность завода;

∑Vб– объем бетона всего комплекта;

∑Аб– объем бетона изделий, не входящих в комплект.

комплекта

комплекта

Возможности агрегатно-поточной линии рассчитываются по формуле:

Пв=N∙tизд∙60/tф,

где tизд– общее время формования одного вида изделия;

N– рабочих дней в году;

tф– цикл формования;

Возможности стендовой линии: Пв=N∙253

где N– количество форм.

Возможности каждой технологической линии:

- колонна 1К 36.3-1: 16*2*253*4=32384 шт/год;

- фундамент 1Ф 12.8-3: 3*253=759 шт/год;

- стропильная ферма ФТ-12: 1*253=253 шт/год;

- ребристая плита 2П1-1АтVт: 16*1*253*4=16192 шт/год;

- балка фундаментная ФБ6 – 1: 16*2*253*4=32384 шт/год;

- стеновая наружная панель ПТС 60-12-3: 16*1*253*4=16192 шт/год;

- лоток Л-300: 16*2*253*4=32384 шт/год;

- панели перегородок ПГ 30-18: 16*2*253*4=32384 шт/год;

- столбики ограждения СС-1: 16*2*253*4=32384 шт/год;

- пустотная плита ПК 8-63-15: 16*1*253*4=16192 шт/год;

Принятое решение:

- колонна 1К 36.3-1: 3*253*4=3036 шт/год;

- фундамент 1Ф 12.8-3: 3*3*253=2277 шт/год;

- стропильная ферма ФТ-12: 12*253=3036 шт/год;

- ребристая плита 2П1-1АтVт: 30*253*4=30360 шт/год;

- балка фундаментная ФБ6 – 1: 2*253*4=4048 шт/год;

- стеновая наружная панель ПТС 60-12-3: 13*253*4=13156 шт/год;

- лоток Л-300: 6*253*4=6072 шт/год;

- панели перегородок ПГ 30-18: 6*253*4=6072 шт/год;

- столбики ограждения СС-1: 24*2*253*4=48576 шт/год;

- пустотная плита ПК 8-63-15: 16*1*253*4=16192 шт/год;

6 Контроль качества продукции

При производстве сборных железобетонных изделий технический контроль осуществляют на различных стадиях технологического процесса. В зависимости от этого контроль различают входной, операционный и приемочный. Контроль качества продукции приведен в таблице 10.

Контроль производства осуществляет цеховой тёхнический персонал, он отвечает за соблюдение технологических требований к изделиям. Отдел технического контроля предприятия (ОТК) контролирует качество и производит прием готовой продукции, проверяет соответствие технологии техническим условиям производства изделий.

В задачи производственного контроля входят: контроль качества поступивших на предприятие материалов — входной контроль; контроль выполнения технологических процессов, осуществляемый во время выполнения определенных операций в соответствии с установленными режимами, инструкциями и технологическими картами — операционный контроль; контроль качества и комплектности продукции, соответствие ее стандартам и техническим условиям — приемочный контроль.

Таблица 10- Контроль качества продукции

|

Контроль |

Технологические операции |

Объект контроля |

Состав контроля |

|

Входной |

Приёмка материалов |

Цемент, заполнители, арматура |

физико-механические свойства, вид, марка |

|

Операционный |

Приготовление бетонной смеси, изготовление арматурных изделий |

Бетонная смесь |

Дозирование, продолжительность перемешивания, удобоукладываемость |

|

Арматурные сетки, каркасы, закладные детали |

Проверка размеров сеток, каркасов, закладных деталей, прочности сварки стыков | ||

|

Формование изделий |

Формы |

Правильность сборки форм, качество смазки форм | |

|

Подготовка к бетонированию |

Проверка положения сеток, каркасов, закладных деталей | ||

|

Бетонирование |

Контроль за укладкой, продолжительность и степень уплотнения бетонной смеси | ||

|

ТВО |

Режим ТВО |

Контроль температуры, влажности и продолжительности ТВО | |

|

Распалубка |

Готовые изделия |

Форма, размеры изделий, качество поверхности, расположение закладных деталей, вес | |

|

Приемочный |

Приём изделий на склад выдача потребителю |

Контрольные кубы, готовые изделия, правильность укладки изделий |

Прочность, водонепроницаемость, морозостойкость, трещиностойкость, толщина защитного слоя. |

Приемочный контроль — это контроль готового изделия, по результатам которого принимается решение о его пригодности к поставке потребителю. Он устанавливает соответствие качественных показателей требованиям ГОСТа и проекта изделия и предусматривает испытания и измерения готовых железобетонных изделий и обобщение данных входного и операционного контроля.Контроль качества готовых железобетонных изделий включает проверку их внешнего вида, формы, размеров и толщины слоя бетона, испытание прочности и других требуемых свойств бетона, а также прочности и трещиностойкости готовых изделий и конструкций. Осуществляется ОТК предприятия.

При изготовлении продукции должен быть обеспечен систематический пооперационный контроль согласно ГОСТ 8869-67 «Изделия железобетонные сборные. Методы испытания и оценки прочности, жесткости и трещиностойкости».

Прочность бетона определяется по ГОСТ 10180-78 путем испытания образцов кубов. Показатель подвижности бетонной смеси контролируют работники заводской лаборатории путем отбора средней пробы смеси непосредственно с места укладки по величине осадки стандартного конуса. Морозостойкость бетона определяется по ГОСТ 10060-76, водонепроницаемость по ГОСТ 19426-74 не реже одного раза в месяц.

Испытания сварных соединений арматурных и закладных изделий и оценка их прочности и качества изготовления производятся персоналом арматурного участка по ГОСТ 10922-75.

Качество формования изделий зависит от правильности выбора режима виброуплотнения. Задачей заводской лаборатории является назначение оптимального режима виброуплотнения. Для этого осуществляется проверка амплитуды и частоты колебаний виброплощадки с помощью ручного вибрографа ВР-1.

Проверка внешнего вида и качества поверхности изделий производится наружным осмотром каждого изделия. С помощь стальных линеек проверяют форму, геометрические размеры, трещины, углы между смежными плоскостями, прямолинейность плоскостей, ребер, расположение закладных деталей.

Для оценки прочности бетона непосредственно в изделии используют шариковый молоток Фидзеля [5].

Служба контроля качества на производстве осуществляется:

отделом технического контроля (ОТК) завода, на который возлагается выполнение текущего пооперационного контроля над соблюдением установленных технологических режимов и правил производственного процесса, за качеством готовой продукции;

лабораторией завода, на которую возлагается контроль над качеством исходных материалов и полуфабрикатов, применяемых на всех технологических переделах производства, а также за качеством бетона в готовых изделиях.

Взаимоотношение ОТК со службами и цехами завода:

ОТК строит свою работу со службами предприятия в соответствии с их положениями об отделах и цехах;

ОТК предъявляет для исполнения требования к соответствующим подразделениям (лаборатории, ОГМ, ОГТ и начальникам цехов: арматурного, формовочных и РМЦ) об устранении причин возникновения дефектов продукции и нарушений технологии производства и осуществлении необходимых мер по обеспечению выпуска продукции, соответствующей установленным требованиям;

ОТК:

-прекращает приемку и отгрузку готовой продукции, не соответствующей утвержденным ГОСТам и ТУ, с извещением об этом директора предприятия;

-приостанавливает изготовление продукции на отдельных участках производства и цехах, выпускающих продукцию, не соответствующую стандартам и ТУ с доведением до сведения руководства предприятия;

-запрещает пользоваться неисправными измерительными средствами, не прошедшими в установленном порядке метрологическую проверку;

-запрещает изготовление новой продукции, если проектно- конструкторская и технологическая документация на эту продукцию не обеспечивает соблюдения требования стандартов и ТУ;

-предоставляет руководству завода предложения о привлечения к ответственности работников, виновных в выпуске недоброкачественной продукции;

лаборатория выдает результаты на все виды испытаний для контроля качества продукции;

ОГТ выдает ОТК полный комплект документации на выпускаемую продукцию; чертежи, ТУ, ГОСТы, технологические и маршрутные карты, инструкции и методические указания, ОГТ совместно с ОТК проводит анализ причин возникновения дефектов в процессе ее производства и разрабатывают мероприятия по устранению выявляемых производственных недостатков продукции и предупреждение брака;

производственно-диспетчерский отдел выдает ОТК технологическую документацию и чертежи на индивидуальные заказы, а также графики производств, производственные заказы и т.д.;

отдел МТС выдает ОТК сертификаты о качестве арматурной стали и др. материалов.

Основные виды брака могут быть связаны с несвоевременной подачей бетонной смеси (неоперативная работа БСЦ), неправильным ее дозированием, неграмотным армирование (невнимательность и нежелание рабочих), проблемами при распалубке и транспортировании. Каждая единица брака рассматривается в акте на брак, который разбирается мастером ОТК, производственным мастером, технологом, мастером БСЦ, виноватыми рабочими; заключение дают начальник ОТК и главный инженер.

Эффективной является система нумерации всех видов продукции для контроля ее вывоза и реализации. Контроль ведет ОТК с занесением номера изделия в паспорт и документы на вывоз с предприятия. Этот метод помогает бороться с потерями и хищениями продукции [6].