- •Проектирование предприятия по производству сборного железобетона для сельскохозяйсвенного строительства

- •1 Технико-экономическое обоснование строительства проектируемого предприятия

- •1.1 Обоснование выбранного района строительства

- •1.2 Номенклатура выпускаемой продукции

- •1.3 Режим работы предприятия

- •1.4 Сырьевые материалы и расчет потребности в них

- •2 Проектирование складов

- •2.1 Склад цемента

- •2.2 Склады заполнителей

- •2.3 Склад арматуры

- •2.4 Склад готовой продукции

- •3 Проектирование бетоносмесительного цеха

- •4 Проектирование арматурного цеха

- •5 Проектирование формовочного цеха

- •5.1 Обоснование способа производства

- •5.2 Описание технологии изготовления

- •5.3 Выбор оборудования

- •5.4 Технологический расчет

- •6 Контроль качества продукции

- •7 Техника безопасности и охрана окружающей среды

- •8 Архитектурно-строительная часть

2 Проектирование складов

2.1 Склад цемента

На складе цемента производят следующие операции: прием цемента из транспортных средств, подача его в силосы, хранение в силосах, перекачка из одного силоса в другой (при длительном хранении для предотвращения снижения активности), выдача в расходные бункера бетоносмесительного цеха и возможно на сторону.

Склады цемента проектируют в соответствии с данными «Общесоюзных норм технологического проектирования предприятий сборного железобетона». Запас цемента на складе при доставке железнодорожным транспортом должен быть 7-10 суток. Необходимо предусматривать раздельное хранение цемента по видам и маркам.

Расчет

ведется, учитывая запас цемента 10 суток.

На проектируемом предприятии используется

цемент марки ПЦ 300 и ПЦ 400. Объем силосов

для цемента (VЦ.),

требуемый для выполнения производственной

программы, определяется по формуле:

где Псут– суточный расход цемента, т;

Зц– запас цемента, сут;

0,9 – коэффициент заполнения силоса;

Определим объём силосов для цемента каждой марки отдельно.

Для М300: Vц= (2,2*10)/0,9 = 24,44т;

Для М400: Vц= (87,55*10)/0,9 = 972,78 т;

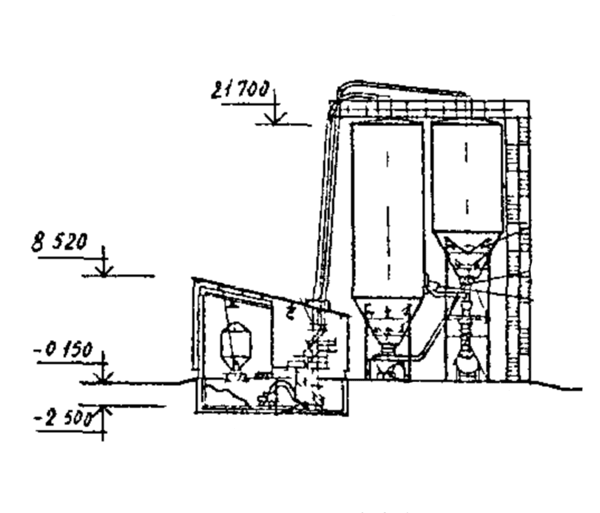

Для проектируемого завода принимаем наиболее подходящий по вместимости прирельсовый склад цемента 409-29-66 (рисунок 1) с 4 железобетонными силосами вместимостью 1000 т (цемент может поступать со всех видов железнодорожных вагонов). В проектируемом заводе цемент поступает в вагонах-цементовозах бункерного типа. Разгрузка такого типа вагона осуществляется под действием гравитационных сил в бункер, под которым смонтированы два пневмоподъемника, подающие цемент в бункер-осадитель. Разгрузка цементовозов с пневморазгрузкой осуществляется по цементопроводу в бункер-осадитель надсилосной галереи. После открытия люков в транспортном средстве остаётся не выгруженной часть материала. Для выгрузки оставшегося материала люки оборудуют вибраторами.

Для очистки воздуха, выходящего из силосов, бункеров приема и выдачи, применяются фильтры и циклоны, под которыми установлены сборники пыли, отсасываемой пневморазгрузчиком. Для контроля и автоматического управления загрузкой и выгрузкой в силосах предусмотрены указатели уровней. Во избежание слеживания цемента предусмотрена перекачка его из одного силоса в другой. Цемент со склада выдается в бетоносмесительный цех [3].

Рисунок 1 – Прирельсовый склад цемента вместимостью 1000т

Техническая характеристика склада цемента:

-Тип склада - прирельсовый;

-Шифр проекта- 409-29-66;

-Вместимость- 2500 т;

-Число силосов - 4;

-Годовой грузооборот- 138,6 тыс. т;

-Расход сжатого воздуха при подаче пневмовинтовым насосом- 57,2 м3/мин;

-Численность работающих - 6

-Площадь застройки-506 м2.

1 силоса под цемент марки М-500 и 3 - под М-400 [4].

2.2 Склады заполнителей

Требуемый

производственный запас заполнителей

(Vз), м3,

рассчитывают по формуле: ,

,

где Псут– суточный расход заполнителей, м3;

n– запас заполнителей на расчетное количество рабочих суток;

n=5-7 суток – при доставке автомобильным транспортом.

Vз. песка = 145,17*7 = 1016,19 м3,

Vз. щебня 5-10= 72,63*7 = 508,41 м3,

Vз. щебня 10-20= 212,08*7 = 1484,56 м3,

Vз= 1016,19+508,41+1484,56 = 3189,16 м3

После определения требуемого запаса заполнителей выбирается наиболее близкий по вместимости склад заполнителей. Подходящим типовым складом является типовой склад 409-29-36 с разгрузочной машиной Т-182А. Техническая характеристика прирельсового автоматизированного склада заполнителей:

-Тип склада - закрытый с приемным устройством для разгрузки полувагонов в подрельсовый бункер; хранение 6 фракций.

-Шифр проекта- 409-29-36;

-Вместимость- 6000 т;

-Годовой грузооборот- 170000м3;

-Установленная мощность электродвигателя- 444 кВт;

- Площадь застройки - 4380 м2;

-Число отсеков для песка- 2, число отсеков для щебня – 4 (фракции 5-10 – 1 отсек, фракции 10-20 – 3 отсека) [4].