- •Н.Н. Никитченко управление качеством

- •Содержание

- •Введение

- •1.1 Основные понятия категории «качество»

- •1.2 Качество как объект управления

- •1.2.1 Показатели качества как основная категория оценки потребительских ценностей

- •Вопросы по теме

- •Контрольный тест

- •1.2.2 История развития систем управления качеством

- •Вопросы по теме

- •Контрольный тест

- •1.3 Современные модели управления качеством

- •1.3.1 Модели управления качеством

- •Контрольный тест

- •2.1 Общие понятия стандартизации

- •2.2 Стандартизация и сертификация в системе обеспечения качества

- •Международная практика сертификации

- •Вопросы по теме

- •Контрольный тест

- •3.1 Политика предприятия в области качества

- •3.1.1 Планирование процесса управления качеством

- •3.1.2 Обзор мотивационных процессов при управлении качеством

- •3.1.3 Контроль качества

- •Вопросы теме

- •Контрольный тест

- •3.2 Экономические аспекты менеджмента качества

- •3.2.1 Качество и эффективность, экономическая эффективность повышения качества

- •3.2.2 Затраты на управление качеством

- •I. Затраты производителей продукции

- •III. Совместные затраты производителей продукции и поставщиков

- •Список использованных источников

- •5. Варакута с.А. Управление качеством продукции: Учеб. Пособие.- м.: инфа-м, 2008 – 180 с.

1.3 Современные модели управления качеством

1.3.1 Модели управления качеством

Ключевой задачей менеджмента компаний является создание, практическая реализация и последующая сертификация системы менеджмента качества, обеспечивающей стабильное, устойчивое качество изготавливаемой и поставляемой продукции в течение определенного периода времени. Гарантом стабильности является наличие у фирмы – изготовителя системы менеджмента качества, соответствующей признанным международным требованиям. Менеджмент качества в рамках управления проектом – это система методов, средств и видов деятельности, направленных на выполнение требований и ожиданий клиентов проекта к качеству самого проекта и его продукции.

Управление качеством включает все функции общего руководства по разработке политики в области качества, установления целей, полномочий и ответственности, а также процессы планирования, контроля и обеспечения качества, с помощью которых в рамках системы качества происходит реализация данных функций.

До 80-х годов общее управление предприятием стремились приспособить к системе управления качеством. Однако оперативное руководство входило в противоречие с концепцией управления качеством.

Г. Сегецци выдвинул новую концепцию менеджмента, построенную на взаимосвязи общего управления организацией с управлением качеством, которая действует во всех подразделениях и оказывает влияние на все показатели. То есть происходит адаптация всеобщего управления качеством к общему управлению предприятием.

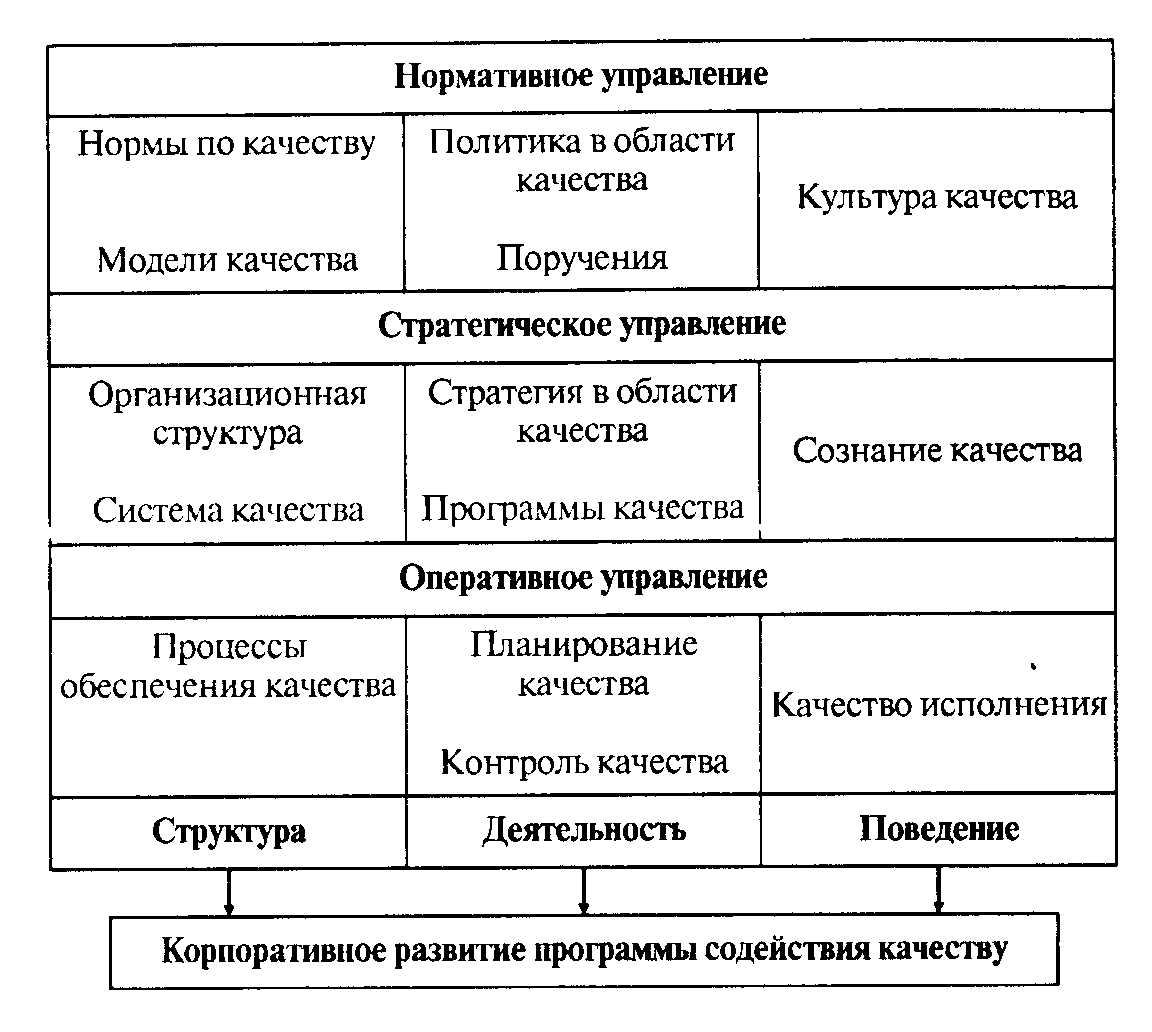

Новая концепция менеджмента представляет собой трехмерную модель, имеющую три уровня управления: нормативный, стратегический и оперативный; три аспекта: структуру, деятельность и поведение; три составляющие: затраты, качество, время, рисунок 12.

Рисунок 12 - Трёхмерная модель управления Г. Сагецци

Качество оказывается тем комплексным фактором, который увязывает одномерные процессы в многомерные, обеспечивает устойчивое положение предприятия на рынке. Проблема качества осознается как стратегическая. Разрабатывая программу повышения конкурентоспособности, предприятиям необходимо сформулировать целевую установку:

- соответствие качества продукции требованиям рынка и конкретного потребителя;

- сокращение трансакционных затрат;

- формирование имиджа предприятия как надежного партнера.

Сегодня можно выделить три уровня систем управления качеством, имеющих некоторые концептуальные различия:

= системы, соответствующие требованиям стандарта ИСО 9000;

= Всеобщее управление качеством – TQM (Total Quolity Management);

= системы, соответствующие критериям национальных или международных (региональных) премий, дипломов по качеству.

Главная целевая установка систем качества построенных на основе стандартов ИСО 900, - обеспечение качества продукции, требуемого заказчиком, и представление ему доказательств способности предприятия сделать это. Механизм системы, применяемые методы и средства ориентированы на эту цель. Вместе с тем в стандарте ИСО 9000 целевая установка на экономическую эффективность выражена слабо, а на своевременность поставок – просто отсутствует.

Несмотря на то, что система не решает всех задач, необходимых для обеспечения конкурентоспособности, популярность ее растет, и сегодня она занимает прочное место в рыночном механизме. Важнейшим признаком того, что на предприятии имеется система качества ИСО 9000, является сертификат. Наличие у предприятия сертификата стало одним из основных условий его допуска к тендерам по участию в различных проектах

Управление качеством продукции, как это видно из истории его развития, это не просто контроль качественных параметров и причин их отклонений – это управленческая деятельность, охватывающая жизненный цикл продукции, системно обеспечивающая стратегические и оперативные процессы повышения качества продукции и функционирования самой системы управления качеством.

Из основ менеджмента известно, что разделение труда по мере развития производственных отношений привело к выделению специфических трудовых процессов – процессов управления. Менеджмент (управление) – воздействие одного лица или группы лиц (менеджеров) на другие лица для побуждения к действиям, соответствующим достижению поставленных целей при условии принятия менеджерами ответственности за результативность воздействия. Общность задач управления позволяет формулировать и общие его законы, а анализ и обобщение практики управления дает возможность, опираясь на законы, конкретизировать содержание управления в рамках науки управления (менеджмента).

В общем виде структуру и процессы управления можно представить так, как показано на рисунке 13:

Рисунок 13 - Укрупненный состав системы управления

Менеджмент как сфера деятельности предполагает по отношению к системе и ее частям три уровня решения управленческих задач.

1. Макроуровень включает в себя решение проблем самоорганизации системы управления: задачи идеологии и политики целепологания, стратегии развития системы управления в целом, определение ее структуры, функций подсистем, кадровой политики высшего менеджмента.

2. Управление эффективностью взаимодействия субъекта и объекта системы управления, выполнение общих функций управления по отношению к реально поставленным целям, то есть. это по существу технологический аспект управления.

3. Управление деятельностью конкретных подсистем управления для достижения целей, лежащих на более низком уровне дерева целей, или, иначе выполнение конкретных функций управления.

Основные функции систем управления:

1) макрофункции – выработка миссии (парадигмы, идеологии) существования и развития системы, разработка дерева целей системы управления и критериев их достижения, выработка общей политики поведения системы, разработка структуры системы управления и направлений ее развития, определение функций и иерархии подсистем, обеспечение целостности системы и определение степени автономности подсистем управления, подходы к формированию кадрового потенциала, особенно методы отбора и ротации высшего менеджмента и т.д.;

2) общие функции управления – предварительное управление (планирование и прогнозирование конкретных параметров системы), оперативное управление (организация, мотивация, координация и регулирование) и заключительное управление или обратная связь (контроль, учет, анализ);

3) частные функции управления – управление работами по планированию и прогнозированию, управление качеством, управление технической подготовкой производства, организация работы с кадрами, материально-техническим снабжением, технико-экономического анализа.

Конкретные функции управления тесно связаны со спецификой предприятия и основными сферами его деятельности (общее управление, финансовое управление, производство, НИОКР, маркетинг, управление качеством).

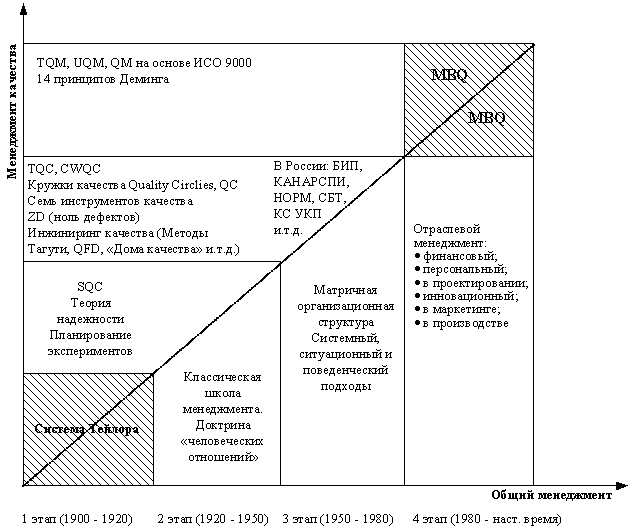

Основой и общего менеджмента, и менеджмента качества является система Ф. У. Тейлора, который, по существу, создал концепцию научного менеджмента. Система Тейлора включала понятия верхнего и нижнего пределов качества, поля допуска, вводила такие измерительные инструменты, как шаблоны и калибры, а также обосновывала необходимость независимой должности инспектора по качеству, разнообразную систему штрафов для бракоделов, форм и методов воздействия на качество продукции. Но целевая установка системы управления качеством сводилась к обеспечению определенных кондиций отдельных изделий, узлов и деталей. Дальнейшие действия в этом направлении приводили к значительному росту затрат, снижению эффективности производства.

В период с 1920-х до начала 1980-х гг. пути развития общего менеджмента и менеджмента качества, разошлись. Главная проблема качества изучалась и разрабатывалась специалистами как инженерно-техническая проблемаконтроля и управления вариабельностью продукции и процессов производства, а проблема менеджмента — как проблема (в основном организационного, экономического и социально-психологического характера), связанная с решением задач повышения эффективности деятельности. На этом этапе управление качеством представляло собой ярко выраженную конкретную функцию управления, т.е. структурно, организационно, ресурсно-выделенную подсистему общего менеджмента.

На втором этапе систем управления качеством (1920—1950-е гг.) развитие получили статистические методы контроля качества — SQC (А. Шухарт, Г.Ф. Додж.), рисунок 14. Появились контрольные карты, обосновывались выборочные методы контроля качества продукции и регулирования техпроцессов. Именно Шухарта на Западе называют отцом современной философии качества. Он оказал существенное влияние на таких авторитетов в области качества, как Э.У. Деминг и Д.М.Джуран. И Деминг, и Джуран активно пропагандировали статистические подходы к производству, однако именно они первыми обратили внимание на организационные вопросы обеспечения качества, сделали акцент на роль высшего руководства в решении его проблем.

Рисунок 14 - Взаимоотношения общего менеджмента и

менеджмента качества

Примечательно, что в 1950—1980-е гг. даже широко масштабные внутрифирменные системы за рубежом еще называются системами контроля качества: TQC (Фейгенбаум), CWQC (К. Исикава, семь инструментов кaчecтвa), QC-circles (методы Тагути), QFD.В это время активно формируется направление, которое в отличие от менеджмента качества имеет смысл назвать инжиниринг качества. Однако именно в этот период начинается активное сближение методов обеспечения качества с представлениями общего менеджмента. За рубежом наиболее характерным примером является система ZD («Ноль дефектов»), однако и другие системы качества начинают широко использовать инструментарий «науки менеджмента». В СССР эта тенденция проявлялась наиболее отчетливо в Саратовской системе БИП, Горьковской КАНАРСПИ, Ярославской НОРМ, Львовской СБТ и, наконец, в общесоюзном феномене — Комплексной системе управления качеством продукции (КС УКП).

Началось историческое движение навстречу друг другу общего менеджмента и менеджмента качества. Это движение объективно и исторически совпало, с одной стороны, с расширением наших представлений о качестве продукции и способах воздействия на него, а с другой — с развитием системы внутрифирменного менеджмента.

Решение задач качества потребовало создания адекватной организационной структуры, в которую должны входить все подразделения, более того — каждый работник компании, причем на всех стадиях жизненного цикла продукции или петли качества. Из этих рассуждений логично появляются концепции TQM и UQM (универсального управления качеством).

В то время, когда представления о менеджменте качества включали в свою орбиту все новые и новые элементы производственной системы, накапливали и интегрировали их, общий менеджмент, напротив, распадается на ряд специализированных, достаточно независимых дисциплин (финансы, персонал, инновации, маркетинг и т.д.), а в теоретическом плане предстает как управление по целям. Основная идея этой концепции заключается в структуризации и развертывании целей (создание дерева целей), а затем проектировании системы организации и мотивации достижения этих целей. В то же время уже сформировался мощный набор теоретических и практических средств, который получил название менеджмент на основе качества (MBQ). В активе менеджмента качества сегодня:

международные стандарты серии ИСО;

международная система сертификации систем качества, включая сотни аккредитованных органов по сертификации;

международный реестр сертифицированных аудиторов систем качества;

практически сложившаяся система аудита менеджмента;

аналогичная система аудита на многих региональных и национальных уровнях;

более 100000 фирм мира, имеющих сертификаты на внутрифирменные системы качества.

Таким образом, менеджмент качества — менеджмент четвертого поколения — становится в наше время ведущим менеджментом фирм. Одновременно происходит процесс сращивания МВQ и общего менеджмента (как было на первом этапе в системе Тейлора), но уже на новом, качественно другом уровне. Сегодня ни одна фирма, не продвинутая в области менеджмента качества и экологии, не может рассчитывать на успех в бизнесе и какое-либо общественное признание.

Управление качеством продукции должно осуществляться системно, то есть на предприятии должна функционировать система управления качеством, представляющая собой организационную структуру, четко распределяющую ответственность, процедуры, процессы и ресурсы, необходимые для управления качеством.

Всеобщий контроль качества, осуществляемый фирмами США, Японии и странами Западной Европы, предполагает три обязательных условия.

1. Качество как основная стратегическая цель деятельности признается высшим руководством фирм. При этом устанавливаются конкретные задачи и выделяются средства для их решения. Поскольку требования к качеству определяет потребитель, не может существовать такого понятия, как постоянный уровень качества. Повышение качества должно идти по возрастающей, ибо качество – это постоянно меняющаяся цель.

2. Мероприятия по повышению качества должны затрагивать все подразделения без исключения. Опыт показывает, что 80 – 90% мероприятий не контролируется отделами качества и надежности. Особое внимание уделяется повышению качества на таких этапах, как НИОКР, что обусловлено резким сокращением срока создания новых изделий.

3. Не прекращающийся процесс обучения ориентирован на определенное рабочее место и повышение мотивации персонала.

Принципы построения стандартов в органическом сочетании статуса обязательности и рекомендательности применения элементов систем качества и инициативы предприятий в выборе технологий внутреннего управления. В международных стандартах по системам качества был учтен опыт советских систем управления, таких как Саратовская система бездефектного изготовления продукции (БИП), Львовская система бездефектного труда (СБТ), Горьковская система качества, надежности ресурса с первых изделий (КАНАРСПИ), Ярославская система научной организации работ по повышению моторесурса двигателей (НОРМ), Днепропетровская система повышения эффективности производства и качества работ (КСЭП и КР). Следует отметить, что эти системы управления качеством в основном использовались в промышленности.

Основой современной концепции качества является ориентация на удовлетворение спроса потребителей и общества в целом, непрерывное улучшение качества сверх достигнутого различными странами мира. Практика показывает, что творческий обмен передовым опытом по улучшению качества, интеграция всех подходов и методов к вопросу способствует прогрессу человечества, повышению качества жизни, решению глобальных проблем.

В современной литературе и практике используют следующие концепции управления качеством:

- полное преобразование качества (Total Quolity Transformation);

- менеджмент системы качества (Quolity System Management).

Есть и другие концепции. Все они важны для понимания качества как объекта управления.

Основных программ менеджмента по обеспечению качества три, они сложились исторически, внедрены и апробированы большинством предприятий различных стран:

1). Философия обеспечения качества Э. Деминга и Д. Джурана (рассмотренная выше): качество труда и качественный менеджмент – основа качества продукции. предусматривает постоянную и всестороннюю борьбу за качество на основе объединения усилий поставщиков, потребителей и инвесторов. Главный элемент – постоянный статистический контроль изменений качества выходной продукции. «Цепная реакция» Деминга – это иллюстрация идеи о том, что требование улучшения качества – не прихоть потребителя. усилия по повышению качества не проходят даром. Выгоду получают все – и потребитель, получивший средство удовлетворения своих потребностей, и фирма – производитель, увеличившая прибыль, которую можно направить на развитие, и государство, собравшее больше налогов.

2). Организация кружков качества – добровольных объединений групп служащих или работников, которые регулярно собираются вместе и обсуждают проблемы качества, разрабатывают идеи по его поддержке и улучшению. Члены кружков обычно имеют специальную подготовку по вопросам качества, а представителей администрации лишь приглашают на заседания групп. Программа основана на психологических факторах, так как качество – нравственная категория.

3). «За качество не платят» - концепция консультанта Фила Кросби, имеющая поведенческий характер. Основное положение данной программы состоит в том, что деньги приходится платить не за само качество, а за его отсутствие или недостаток, что и нужно контролировать. Товар должен соответствовать определенным требованиям, основное внимание следует уделять профилактике брака, выработке определенного отношения организации к качеству, его стоимостной оценке. Кросби предложил четыре принципа (абсолюта) качества:

1. Качество – это соответствие требованиям.

2. Основа системы качества – предупреждение дефектов.

3. Стандарт качества – ноль дефектов.

4. Мера качества – стоимость несоответствия.

Единые подходы, признанные специалистами всех стран, известны как принципы всеобщего управления качеством Total Quolity Management (TQM).

Концепция предусматривает всестороннее целенаправленное применение систем и методов управления качеством во всех сферах деятельности – от исследований и разработок до послепродажного обслуживания – при участии руководства и служащих всех уровней и рациональном использовании ресурсов, технических возможностей.

Система тотального управления качеством

В круг мероприятий, определенных концепцией качества, наряду с требованиями потребителей поэтапно были введены требования таких групп по интересам предприятия, как инвесторы, сотрудники, поставщики, общественные объединения и общество в целом.Понятия «Всеобщий менеджмент качества» (TQM) и «Система всеобщего менеджмента качества» (Total Quality Management System (TQMS)) являются отображением этой фазы развития управления качеством. Изначально TQM был введен в Министерстве обороны США. Данный термин возник в результате изменения термина «Total Quality Leadership» в связи с тем, что слово «leadership» (руководство) не в полной мере соответствовало трактовке этого термина военными, т.е. TQM понималось как руководство по внедрению «total quality» (тотального качества). Инициатива четкого определения термина «total quality» исходила от руководства девяти ведущих промышленных корпораций США, и в 1992 г. совместными усилиями ведущих ученых и консультантов, занимающихся проблемами качества, было дано четкое определение этого термина.

Тотальное качество – Total Quality (TQ) – ориентированная на людей система менеджмента, целью которой является непрерывное повышение удовлетворенности потребителей при постоянном снижении реальной стоимости продукции или услуг. TQ является общим (тотальным) системным подходом (не отдельной областью или программой) и неотъемлемой частью стратегии верхнего уровня. TQ присутствует во всех функциях любых подразделений, вовлекая всех сотрудников сверху донизу и захватывая цепь поставщиков и цепь потребителей. TQ ставит во главу угла учение и адаптацию к непрерывному изменению как ключ организационного успеха. В основе философии тотального качества лежат научные методы. TQ включает системы, методы и инструменты. Системы подвержены изменениям, философия остается неизменной. TQ базируется на ценностях, которые подчеркивают значимость индивидуальных действий и одновременно мощь коллектива.

TQM – это и всеобъемлющая философия администрирования, и свод инструментов и методов для ее применения. Историческое развитие идей качества привело к необходимости количественной оценки соответствия существующих систем качества предприятий и организаций общим принципам TQM. В Европе это привело к разработке Европейским фондом менеджмента качества (European Foundation for Quality Management (EFQM)) «Business Excellence» («превосходство в бизнесе») – модели делового совершенства, которая сегодня одна из признанных моделей оценки достижений по внедрению принципов и методов TQM на предприятии.

Она же – центральная идея в японском механизме управления качеством. Такая система подразумевает прежде всего отход от традиционного противопоставления качества продукции и ее количества, она исключает возможность снижения качественных характеристик продукции в целях увеличения ее выпуска. В случае необходимости резкого наращивания выпуска изделий (что может диктоваться конъюнктурой рынка) заведомо предполагается выбор любых направлений и мер, кроме тех, которые могут отрицательно сказаться на качестве изделий.

Таким образом тотальное управление качеством означает отказ от противопоставления качества и эффективностикак двух взаимоисключающих понятий. Привычная рыночная стратегия западных фирм включала выбор — либо высокое качество изделия, либо его низкая цена. В результате при выходе на рынок с новым изделием фирмы, как правило, ориентировались на уровень цен и при проектировании закладывали новые конструкторско-технологические параметры, не превышающие по затратам издержки производства.

Необходимый компонент концепции тотального управления – полное перераспределение ответственности за обеспечение качествана предприятиях. Традиционное функциональное распределение ответственности, согласно которому, в частности, отделы контроля качества отвечают за качество, производственные звенья — за выпуск продукции считается устаревшим, поскольку его существование создает возможность разрыва между задачами производства и задачами обеспечения качества. Ответственность за качество производимой продукции возлагается, прежде всего, на линейный персонал – от рабочих до руководителей всех рангов. Система организации производства предусматривает контроль рабочих предыдущих технологических операций, каждый рабочий обязан следить за тем, насколько качественно выполнена на поступившем к нему изделии предыдущая технологическая операция. При обнаружении дефекта он обязан остановить конвейер и возвратить изделие на переделку тому, кто допустил брак. При этом фамилия виновника простоя конвейера высвечивается на большом табло в цехе или вывешивается на стенде перед столовой во время обеденного перерыва. Тотальное управление предусматривает также всеобщую ответственность за обеспечение качества на всех этапах жизненного цикла изделия, включая исследования и разработку, производство, сбыт и послепродажное обслуживание. При этом используются различные формы интеграции исследовательских и проектных организаций с производственными подразделениями.

Особое место в тотальном контроле качества занимают вопросы взаимоотношений корпорации с поставщиками материалов, узлов и деталей. Стоимость таких поставок может в отдельных фирмах составлять до 50 – 60% стоимости готовых изделий. При этом уровень качества товаров, производимых крупными корпорациями, ставится в зависимость от качества узлов, поставляемых субподрядными фирмами, многие из которых — мелкие фирмы с устаревшим оборудованием. В таких условиях крупные корпорации («Сони», «Ниссан», «Тойота»)распространяют свою практику контроля качества на независимые фирмы субподрядчиков.

Важную роль в повышении качества и улучшении организации труда играют кружки контроля качества.Подобный кружок представляет собой группу рабочих одного производственного участка: число участников обычно от 4 до 8 человек. Большая численность, как показывает опыт, не дает возможности «выразиться» каждому участнику. Кружок собирается, как правило, 1 – 2 раза в неделю в рабочее время (а часто и в нерабочее) на 1-1,5 часа для выявления проблем, влияющих на эффективность производства и качество продукции, и подготовки предложений по их устранению.

Основное отличие таких кружков от индивидуального рационализаторства не только в коллективной работе, но и в ее целенаправленности, а главное – в существовании единой методической базы. Все члены кружков обучаются методам статистического контроля качества, анализа проблем и выработки оптимальных решений. В итоге появляется возможность содержательно анализировать производственные проблемы, оценивать влияние каждой из них на качество и эффективность работы, разрабатывать конкретные решения и проводить их в жизнь с помощью администрации предприятия.

Однако результаты деятельности кружков контроля качества не исчерпываются прямым экономическим эффектом. Гораздо более важен косвенный эффект, выражающийся созданием морально-психологического климата, способствующего активизации деятельности рабочихпо совершенствованию организации труда на собственном участке. Использование японскими фирмами системы материальных и моральных стимулов, и навязчивая пропаганда сформированных стереотипов поведения исподволь приучают к необходимости интенсивного труда с высоким качеством.

Система «ДЖИТ»

Данная форма организации «just in time», буквально означающая «производство точно в срок». Ее фундаментальный смысл: ноль запасов, ноль отказов, ноль дефектов. ДЖИТ представляет собой технологию, которая подразумевает снижение запаса материалов благодаря подаче деталей на каждый участок производства в тот момент, когда они там нужны. Еще эта технология называется «точно вовремя». Здесь нет особой премудрости, если говорить просто, то это борьба за ликвидацию складов комплектующих изделий и идеально поставленное снабжение со стороны смежников и поставщиков. Например, «запас прочности» складов «Тойоты» – два-три часа в среднем, по ряду узлов чуть выше — максимум полдня. Для сравнения: у американских автомобильных концернов этот показатель составляет как минимум месяц и более. Складирование впрок — это выброшенные деньги, время и нерациональное использование площади — таков принцип «Тойоты».

Однако переход на ДЖИТ— задача непростая. Эта система бросает вызов традиционной организации производства, оказывая особенно сильное влияние на четыре его области:

-управление материально-техническим снабжением;

-структуру производственного центра

-отношения «поставщик-потребитель»;

-отношения «управление — непосредственное производство».

В конечном итоге система ДЖИТ направлена на интеграцию и автоматизацию каждой стадии производства, начиная с проектирования и вплоть до гарантийного обслуживания потребителя. Характерные черты этой тенденции — проектирование с учетом возможностей производства, автоматизированное производство и контроль качества с использованием ЭВМ. Фактически специалисты по ДЖИТ выступают даже против его внедрения до тех пор, пока вышеперечисленные требования не будут полностью выполнены.

Контроль над складскими запасами является своего рода краеугольным камнем ДЖИТ-производства. Сокращение их путем замены крупносерийного производства мелкосерийным и ликвидация любых тормозящих производство запасов — зачастую является первым шагом при внедрении этого метода. Следующий важный шаг — постепенное снижение количества деталей, хранящихся на складе, обнаружение скрытых проблем и ведение производства с минимальным складским запасом. Как поступить в этом случае? Все зависит от вашего решения — или сокращаете потери времени на наладку, или увеличиваете скорость станка, или заменяете оборудование.

ДЖИТ способствует мелкосерийному производству благодаря тому, что позволяет ежедневно менять ассортимент продукции в соответствии со спросом. До внедрения гибких производственных систем (ГПС) мелкосерийное производство считалось убыточным из-за того, что установка соответствующего автоматического оборудования на короткий режим работы обходилась слишком дорого. Однако сегодня ГПС убеждают в том, что мелкосерийное производство экономически оправдано и технически возможно, вплоть до изготовления изделия в единственном экземпляре. ДЖИТ-система делает переналадку оборудования для изготовления разных деталей экономичной как с точки зрения стоимости, так и времени. Кроме того, при переходе с производства одного типа детали на другой расходы могут быть значительно снижены за счет изменения лишь программы изготовления (сборки), а не замены узлов оборудования, т.е. без остановки производства. При концепции ДЖИТ переход от групп станков к производственным ячейкам позволяет максимально использовать и другую организацию производства — групповую технологию. По традиционной методике фирма, производящая, например, интегральные схемы, может группировать вместе все оборудование, например, для монтажа компонентов в одной части предприятия, печи отжига будут в другой части. Секционное построение производства ведет к отказу от групповой расстановки оборудования и созданию нескольких ячеек, в каждой из которых будет по одному станку каждого типа, размещенных последовательно в соответствии с технологическим процессом.

Секционная технология дает возможность оператору осуществлять более полный контроль над производственным процессом на всех этапах. Так как при ДЖИТ-системе деталь все время находится в производственном процессе, а не лежит в накопителях, секционное производство более эффективно, если рабочее место организовано в виде буквы U, а не вытянуто в линию. Такая организация рабочего места экономит площадь и позволяет оператору быстрее передвигаться от станка к станку. Реконструкция рабочих мест в ячейке экономит и время на переналадку.

При внедрении системы ДЖИТ в производство возникали трудности с привлечением поставщиков, деятельность которых не отвечала поставленным требованиям. Смежники должны были обеспечивать бездефектную продукцию, поскольку входной контроль качества отсутствовал. Но эти проблемы сгладились благодаря постоянному контакту со смежниками и укреплению взаимопонимания. Считается, что ДЖИТ изменит характер конкуренции: выживет скорее тот смежник, который будет поставлять качественную продукцию, а не тот, который будет бороться за цену.

Комплексная система управления качеством продукции (КСУКП)

Эта система была разработана в СССР в конце 70-х гг. ХХ в. на основе обобщения передового опыта в области управления качеством ведущих предприятий и отраслей и документирована в виде системы государственных стандартов. Согласно ГОСТ 15467-79 КСУКП устанавливает, обеспечивает и поддерживает необходимый уровень качества продукции при ее разработке, производстве и эксплуатации, осуществляемый путем систематического контроля качества и целенаправленного воздействия на условия и факторы, влияющие на качество продукции.

Она является подсистемой по отношению к управлению производственным объединением и промышленным предприятием (ГОСТ 24525.2-80).

Управление качеством продукции необходимо рассматривать как систему условий, процессов и факторов, влияющих на качество и обеспечивающих его запланированный уровень при разработке, производстве, эксплуатации или потреблении изделий.

Многообразие научно-технических, организационных, экономических и социальных проблем, сложный характер связей между ними и, соответственно, сложная система управления качеством требуют повседневного решения большого количества вопросов: управление конструкторской и технологической подготовкой производства, технологическими процессами, технико-экономическим и оперативно-производственным планированием, материально-техническим обеспечением и управлением ремонтным, энергетическим и транспортным обслуживанием, управление кадрами, себестоимостью и сбытом продукции, финансово-бухгалтерской деятельностью, совершенствованием организации производства, системами контроля, метрологического обеспечения, морального и материального стимулирования.

Организационно-технической базой КСУКП является комплекс стандартов предприятия. Входящие в него стандарты регламентируют порядок всех работ, от которых зависит высокое качество изделий, позволяют организовать рациональное и эффективное использование материальных и трудовых ресурсов, нацелить внимание и усилия работников всех категорий на повышение качества труда и продукции. Другими словами, стандарты предприятия устанавливают, ЧТО, КТО, ГДЕ, КОГДА и КАК должен делать. Они являются законом для каждого работника — будь он директором фирмы или рядовым исполнителем.

Стандарт предприятия — динамичный документ. В него можно внести любые изменения, подсказанные жизнью, передовым опытом, достижениями науки. С организационной точки зрения — это экономичный документ, четкий, понятный и оперативный.

Учитывая отраслевой характер ведения народного хозяйства, были выпущены Рекомендации (Отраслевая система управления качеством продукции. Состав, содержание и организация работ по совершенствованию. — М.: Изд. стандартов, 1985). Пример отраслевой системы управления качеством представлен в стандарте Комплексная система управления эффективностью производства и качеством работы промышленного предприятия. Система управления качеством продукции. Основные положения.

TQM – комплексная система, ориентированная на постоянное улучшение качества, минимизацию производственных затрат и поставку точно в срок. Ее философия базируется на принципе – улучшению нет предела. Применительно к качеству действует целевая установка – ноль дефектов, к затратам – ноль непроизводительных затрат, к поставкам – точно в срок. Ясно, что достичь этих пределов невозможно, но к этому надо стремиться и не останавливаться на достигнутом. Существует специальный термин, определяющий такую философию, - «постоянное улучшение качества».

Всеобщее управление качеством включает: контроль в процессе разработки новой конструкции; оценку качества опытного образца, планирование качества продукции и производственного процесса; оценку и планирование качества поставляемого материала; входной контроль материалов; контроль качества процесса; оценку качества продукции; оценку качества производственного процесса; контроль качества продукции и производственного процесса. Кроме того, осуществляются исследования в области качества, контроль аппаратуры, дающей информацию о качестве, обучение и повышение квалификации персонала, подготовка кадров для руководства соответствующей деятельностью, координация работы подразделений и управления качеством, проведение мер по формированию культуры качества, воспитание сознательного отношения к нему, развитие системы партнерства и ответственности.

Всеобщее управление качеством – подход к руководству организацией, нацеленный на качество, основанный на участии всех ее членов и направленный на достижение долгосрочного успеха путем удовлетворения требований потребителя и выгоды для членов организации и общества.

Базовые положения и наиболее важные методы TQM близки к классическим подходам. Успех новаций «стоит на плечах великанов», о чем свидетельствует сравнение TQM и постулатов Э. Деминга.

Компоненты системы TQM следующие.

Философия:

- качество – обязанность каждого работника;

- обязательства руководящего состава существенны;

- непрерывное улучшение качества необходимо;

- проектирование и изготовление продукции следует выполнять правильно с первого раза;

- ориентировка на потребителя.

Принципы (политика) и методы управления:

- системная связь между функциональными подразделениями;

- программы обучения для всех работников;

- выделение ресурсов в поддержку TQM;

- системы измерений, позволяющие отслеживать процесс;

- организационная структура для внедрения IQM;

- вознаграждение за хорошее качество.

Инструменты:

- компьютеры;

- средства системы автоматизации и роботы;

- системы анализа и управления данными;

- статистическое проектирование экспериментов;

- процедуры контроля технологического процесса;

- методы Тагути для проектирования продуктов и процессов.

Основные принципы концепции TQM изложены в стандарте ИСО 9004, являющемся методическим пособием по разработке и применению систем качества. Однако все же между стандартами семейства ИСО 9000 и положениями TQM существует ряд отличий. Основное отличие состоит в том, что стандарты направлены в первую очередь на снижение вероятности сделать что-либо неверно, в то время как TQM как вершина современных методов управления качеством ориентирована на дальнейшее его повышение.

Одна из основополагающих концепций TQM – цикл Деминга (PDCA-цикл). Он может применяться на всех уровнях: в повседневной работе и на уровне долгосрочного управления. PDCA-цикл должен быть дополнен необходимыми ресурсами и информацией (люди, материалы, машины и установки, методы; информация о заказчиках, персонале, окружающих условиях и организационной структуре), таблица 3.

Таблица 3 - Различия в положениях стандартов ИСО 9000 и концепции TQM

|

Положения стандартов ИСО 9000 |

Положения концепции TQM |

|

Нет необходимости в ориентации на определенного потребителя |

Ориентация на определенного потребителя |

|

Ориентация на технические системы и процедуры |

Ориентация на философию управления качеством, ее концепцию, инструменты |

|

Вовлечение всех сотрудников не обязательно |

Вовлечение всех сотрудников обязательно |

|

Ответственность за качество оформлена документально, но может возлагаться на подразделения в целом, например, отдел качества |

Каждый сотрудник организации ответственен за качество |

|

Нет направленности на непрерывное совершенствование |

Концепция немыслима без непрерывного совершенствования |

|

В основном статичность процессов и корпоративной культуры |

Подвижность процессов и корпоративной культуры |

Можно подойти к совершенствованию конкретной системы качества следующим образом:

= взять за основу стандарт ИСО 9004;

= наращивать и совершенствовать систему, используя философию и подходы TQM;

постоянно проводить самооценку по критериям качества, совершенствовать систему в стремлении сократить или ликвидировать отставание от лидеров – победителей конкурса на премию, диплом по качеству.

Действующие эффективные системы качества, построенные по стандартам ИСО 9000, либо в соответствии с философией TQM, либо по критериям премии по качеству, либо с учетом всех этих критериев – это, прежде всего системы, созданные из множества прогрессивных форм и методов управления качеством.

Методы и средства, применяемые для проведения исследования и анализа, - это центральная, ключевая система. Данные методы базируются на применении математико-статистических методов контроля и относятся к разряду всеобщих.

Приемы и программы для обучения персонала этим средствам и методам и их целенаправленное использование образуют систему технического обеспечения, которая характеризуется сильно выраженной национальной спецификой, создается для конкретной организации, конкретного производства.

Необходимым условием функционирования системы саморазвития является непрерывное совершенствование содержания и принципов самой концепции Всеобщего управления качеством. Она еще более подвержена воздействию национальных законодательств, мер регулирования экономической деятельности отдельных стран.

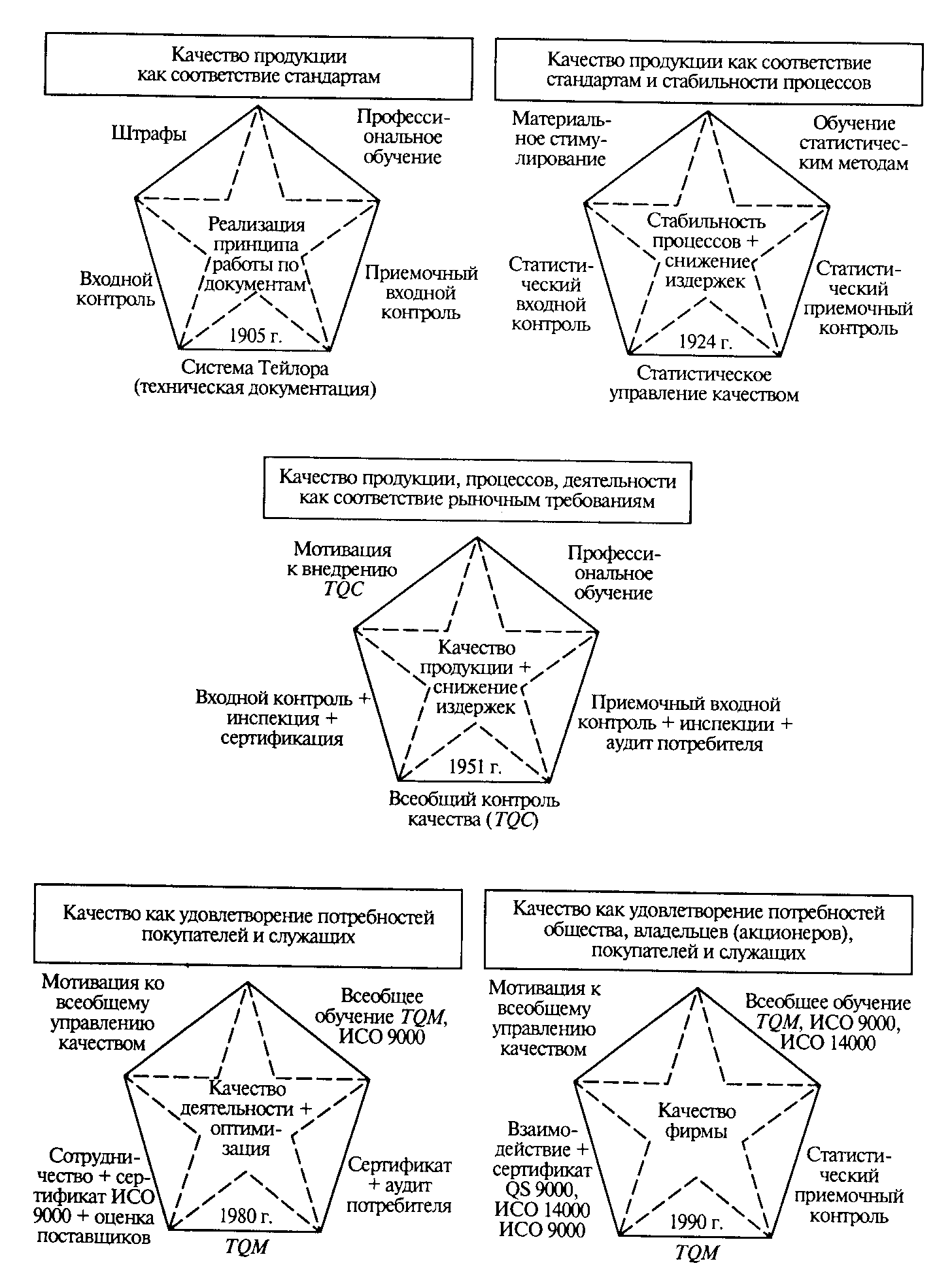

Итак, в истории развития систем качества можно выделить 5 этапов и представить их в виде 5 звезд, рисунок 15.

1-я звезда соответствует начальным этапам системного подхода к качеству; 2-я – ориентирована на управление процессами с использованием статистических методов анализа и контроля; 3-я свидетельствует о появлении документированных систем качества, устанавливающих ответственность, полномочия и взаимодействие руководителей и специалистов; 4-я – характеризует переход к всеобщему управлению качеством (TQM); 5-я связана с появлением стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

По мере осуществления экономических реформ в Росси все большее внимание уделяется качеству. Одна из серьезных проблем для российских предприятий – создание системы качества, позволяющей обеспечить производство конкурентоспособной продукцией. Система качества важна при проведении переговоров с зарубежными заказчиками, считающими обязательным наличие у производителя сертификата, выданного соответствующим авторитетным органом.

Контроль качества продукции сельского хозяйства нередко осуществляется не производителями, а заготовительными и перерабатывающими организациями и предприятиями, что создает условия для необъективной оценки и недоучета количества продукции, допускаются злоупотребления, снижается заинтересованность работников сельского хозяйства в достижении высоких конечных результатов труда.

Существует дефицит современных приборов и других средств контроля для определения состава и свойств сельскохозяйственной и пищевой продукции, характеризующих ее потребительские качества, а также средств измерения расхода, уровня и объема жидких и сыпучих продуктов.

Рисунок 15 – Пять звёзд развития систем качества

Советские модели управления качеством

Для контроля качества до сих пор широко используют органолептические методы оценки, вызывающие споры, и длительные лабораторные исследования, затрудняющие определение качества сельхозпродукции при заготовках.

В СССР был накоплен значительный опыт в области системного управления качеством продукции. Работы российских ученых П. Л. Чебышева, Д. М. Ляпунова послужили теоретической основой выборочного контроля качества. В применяемых ныне системах управления качеством есть доля труда И. Г. Венецкого, Н. Ф. Прокопенко, П. А. Холина и др.

Был разработан целый ряд комплексных систем по управлению качеством.

БИП (Саратовская система бездефектного изготовления продукции), 1955г. Цель системы – создание условий, обеспечивающих изготовление продукции без отступлений от технической документации. При сдаче контролеру ОТК учитывался процент продукции, сданной с первого предъявления, в зависимости от этого устанавливалось материальное и моральное поощрение работников. Система не универсальна, не учитывалось многообразие возможных отклонений и различная степень их влияния на качественные характеристики.

СБТ (Львовская система бездефектного труда), 50-е годы. Учитывала не только процент сдачи продукции с первого предъявления, но и ритмичность, культуру производства. Критерием оценки труда работников (производственников, представителей всех служб предприятия, отдельных исполнителей, коллектива в целом) был избран коэффициент качества труда.

КАНАРСПИ (Качество, надежность, ресурс с первых изделий, Горьковская область), 1958г. Сосредоточивала внимание на допроизводственных стадиях формирования качества – научных исследованиях, проектировании, создании опытных и серийных образцов продукции, технологической подготовке производства. Определяющими были показатели качества продукции. Впервые в этой системе главное внимание уделялось повышение надежности изделия за счет реорганизации работы конструкторских бюро и технологов производства. Было установлено, что именно недостатки в проведении проектно-подготовительных работ и отклонения в технологическом процессе являются причиной 60-85% дефектов, выявляемых в процессе эксплуатации. Началось движение по созданию опытных образцов узлов, деталей, систем и изделий в целом, проводились их испытания , полученные данные анализировались и систематизировались. Расширилось опытное производство. Стандартизация и унификация, общетехнические системы стандартов (Единая система конструкторской документации, Единая система технологической подготовки производства) получили значительное развитие.

Следует отметить характерную особенность системы КАНАРСПИ - она охватывает многие виды работ уже на стадии исследования, проектирования и эксплуатации, не ограничиваясь рамками стадии изготовления продукции. Уже в допроизводственный период пристальное внимание уделялось выявлению причин отказов и неполадок изготовленного образца. Такой подход реализовывался за счет развития исследовательской и экспериментальной базы, повышения коэффициента унификации, широкого использования методов макетирования и моделирования, проведения ускоренных испытаний, повышения уровня конструкторско-технологической отработки изделий в процессе технологической подготовки производства. Полученные результаты использовались для совершенствования конструкции изделия, а также технологии его изготовления.

НОРМ (Научная организация работ по увеличению моторесурса двигателей, Ярославский моторный завод), 1964г. Системой был введен важный элемент – управление связями между проектировщиками и потребителями продукции (двигателей), за критерий качества принят ресурс до первого капитального ремонта. Целью ее внедрения было увеличение надежности и ресурса выпускаемых двигателей.

В ее основе лежал принцип систематического, последовательного контроля уровня моторесурса, возможности его увеличения путем повышения надежности и долговечности узлов и деталей, ограничивающий ресурс двигателя. За основной показатель системы брался ресурс двигателя до первого капитального ремонта. Уровень этого показателя планировался. Организация работ строилась по принципу цикличности

КС УКП (Комплексная система управления качеством продукции, Львовская область), 1975г. Цель системы – создание продукции, соответствующей лучшим мировым аналогам с учетом последних достижений науки и техники. Получили развитие метрологическое обеспечение производства, многоступенчатый анализ дефектов и статистический контроль качества, были созданы группы качества, введены в программы обучения дисциплины по стандартbpfwbb и сертификации, проводилась совокупность технических, организационных, экономических, социальных мероприятий, регламентированных стандартами предприятия и непрерывных. Основана на стандартах предприятия, взаимодействии и дополнении вышеназванных систем. Входит в систему управления производством и имеет многоуровневую организацию: объединение – предприятие – отдел – цех – участок – бригада. Предусматривает работу групп качества, проведение еженедельных дней качества и т. д.

КСПЭП и КР (Комплексная система повышения эффективности производства и качества работ, Краснодар, Днепропетровск), 80-е годы. Предполагала управление качеством продукции и контроль эффективности производства.

СОТУ и КП (Система обеспечения технического уровня и качества продукции, Саратов), 80-е годы. Предусматривала сквозной механизм разработки, производства и потребления новой продукции на базе экономических отношений по ее качеству в рамках комплекса: поставщик – изготовитель – потребитель.

ЕСГУКП (Единая система государственного управления качеством продукции), 80-е годы. Система разработана и утверждена Госстандартом.

ТС УКП (Территориальные системы управления качеством), 80-е годы. Построена на использовании программно-целевого планирования в регионах страны, направленного на разработку региональных программ «Качество», в том числе в сельском хозяйстве.

Государственные стандарты серии 40000, Международные стандарты ИСО 9000, 80 – 90 г.г. Управление качеством осуществлялось на основе международного опыта.

За десятилетие с момента внедрения удалось повысить удельный вес продукции высшей категории качества в 2-3 раза, значительно уменьшить потери от рекламаций и брака, резко сократить сроки разработки и освоения новой продукции. Однако на целом ряде предприятий к созданию систем управления качеством подошли формально, проигнорировав основные принципы комплексного системного подхода, что не позволило реализовать заложенный в них потенциал. Административно-директивные методы внедрения систем управления качеством и экономическая незаинтересованность предприятий в улучшении качества продукции представляли собой главный тормоз эффективного использования нового подхода.

На этапе перестройки экономики, перехода на хозрасчет значительно возрастает значение контроля качества. Он становится важнейшим условием жизнеспособности, перспективности предприятий. Его роль еще более возрастает при выходе предприятия на внешний рынок.

В 1978 году Госстандартом были приняты Основные принципы Единой системы государственного управления качеством продукции (ЕСГУКП). Этот факт говорил о том, что в стране системы управления качеством получили дальнейшее развитие, вышли на более высокий уровень (отраслевой, региональный, государственный) на базе разработки программ "качество", стали включаться в народнохозяйственные планы.

В то же время на уровне отдельного предприятия управление качеством продукции также было направлено на более широкий охват проблем, связанных с организацией и функционированием производственного процесса. В этой связи многие предприятия делали упор на более эффективное использование ресурсов. Данный подход реализовывался использованием днепропетровской системы КСУКП и ЭИР.

С 1980 года на предприятиях Днепропетровска начала применяться комплексная система управления качеством продукции и эффективным использованием ресурсов (КСУКП и ЭИР). Она распространялась на весь жизненный цикл производства продукции, была направлена на улучшение качества продукции, экономических показателей предприятия и делала упор на повышение эффективности производства за а счет выпуска более высококачественной продукции. Достижение тех же целей с использованием аналогичных методов преследовало внедрение краснодарской комплексной системы повышения эффективности производства (КСПЭП). Последней в цепи систем управления, использовавших директивные методы, была система управления предприятием и объединением (ГОСТ 24525).

При этом следует особо отметить, что скорость и устойчивость процесса совершенствования качества продукции можно обеспечит только при проведении комплексного, системного, взаимосвязанного осуществления технических, организационных, экономических и социальных мероприятий.

Перечисленные системы управления качеством имели ряд положительных черт: они позволяли решать конкретные проблемы, обеспечивали достижение успеха в решении отдельных вопросов управления качеством, при их обработке и внедрении проводилась большая работа по совершенствованию производства, функциональных обязанностей служб и отделов. Однако большинство из них носило достаточно локальный характер, нередко они были ориентированы на конкретное предприятие. Вследствие этого системы отражали преимущественно интересы производителя и не охватывали всех вопросов производства и сбыта, не ориентировались в достаточной мере на потребителя продукции. они не позволяли рассматривать вопросы управления качеством в комплексе, практически не были формализованы и приспособлены для использования в современных системах управления с применением новых технических средств и информационных технологий.

В современных условиях рынка отечественные производители напрямую ощутили уровень требований мирового сообщества к качеству продукции. В этой связи значительно возрастает роль Госстандарта в области решения проблем, связанных с введением новых стандартов, сертификацией продукции и развитием метрологии. Опыт комплексного управления качеством, накопленный предприятиями нашей страны, позволяет начать успешное освоение систем качества, соответствующих требованиям международных стандартов ИСО 9000, которые представляют более высокий уровень реализации достижений науки управления качеством.

В то же время некоторые принципы названных систем весьма близки к концепции ИСО 9000, в частности к основным этапам «Петли качества»: от маркетинга до утилизации продукции. Можно сказать, что практически все этапы «Петли качества» присутствовали в модели КС УКП либо в виде стадий и этапов жизненного цикла товара, либо в виде функций управления качеством.

В социалистический период основными недостатками внедрения систем управления качеством являлись:

- отсутствие экономической заинтересованности в повышении качества продукции (недостатки планирования, ценообразования, стимулирования и др.);

- несовершенство инвестиционной политики в отношении качества продукции;

- монополизация выпуска продукции определенной номенклатуры отдельными предприятиями, отсутствие конкуренции и, как следствие, неоправданный диктат производителя;

- отсутствие экономической потребности и возможности для предприятий-изготовителей в выходе на мировой рынок и вступлении в связи с этим в конкурентную борьбу с ведущими производителями аналогичной продукции;

- недостаточное развитие исследовательской, экспериментальной и испытательной базы, отставание в использовании прогрессивных методов разработки изделий и передовых технологических процессов;

- слабое развитие и применение прогрессивных форм проведения работ по улучшению качества продукции, в том числе аттестации и рационализации рабочих мест, аттестации цехов, участков, бригад, уровня технологий и организации производства;

- недостатки материально-технического снабжения, дефицит, слабая связь с поставщиками сырья, материалов, комплектующих изделий, а также отсутствие входного контроля;

- отсутствие увязки технического перевооружения и повышения уровня организации производства с задачами повышения качества продукции;

- неудовлетворительное использование морального и материального стимулирования выпуска высококачественной продукции, сокращения сроков обновления выпускаемой продукции, экономии всех видов ресурсов;

- неполное использование «человеческого фактора», в том числе творческой активности трудовых коллективов;

- плохое обучение кадров, в том числе руководящих, по проблемам повышения качества продукции;

- отсутствие должного внимания со стороны руководителей предприятий и организаций к вопросам функционирования системы управления качеством продукции, оценки их эффективности и разработки мероприятий по ее повышению;

- несовершенство системы и методов контроля продукции, в том числе слабое использование современных методов статистического и неразрушающего контроля качества и т. д.

Однако и положительные моменты не были использованы в полной мере из-за формализма, отсутствия понимания, знаний, низкой культуры производства. Главное, не было экономической заинтересованности в повышении качества, хозяйственный механизм (несмотря на многочисленные декларации) ориентировался преимущественно на объемные показатели.

Комплексная система управления качеством труда и продукции на сельскохозяйственном предприятии была подготовлена в 80-х годах и применялась во многих хозяйствах России, Украины, Белоруссии и других республик, что подтвердило ее действенность. Методическое руководство разработкой системы на сельскохозяйственном предприятии обеспечивали Белорусский научно-исследовательский институт экономических проблем АПК и Всесоюзный научно-исследовательский институт стандартизации. Руководил разработкой Н. Ф. Прокопенко. Некоторые элементы этой системы не потеряли свою актуальность и сегодня. На многих предприятиях они сохранились и действуют. Изменились цели. Которые сегодня ориентируют на конкурентоспособность на мировом рынке, соответственно изменились и некоторые показатели деятельности сельскохозяйственных предприятий по качеству. Появилась возможность формирования новых функций и реализующих их организационных структур, расширяются возможности принятия эффективных управляющих воздействий, стимулирования труда высокого качества. Изменилась и правовая основа управления качеством. Между тем суть и содержание системы остаются прежними. Поскольку они опираются на научные принципы, законы управления в социально-экономических системах.

Комплексная система управления качеством труда и продукции на сельскохозяйственных предприятиях предполагала участие в работе по качеству всех подразделений и служб. В Совет по качеству должны были входить руководители и специалисты предприятий, представленных в таблице 3.

Таблица 3 - Содержание комплексной системы управления качеством труда и продукции на сельскохозяйственных предприятиях

|

Задачи |

Функции |

Исполнители |

|

Планирование |

Установление показателей качества продукции, труда. Разработка планов, обеспечивающих их достижение. Принятие оперативных решений |

Планово-экономический отдел, отдел управления качеством |

|

Технологическая подготовка производства |

Обеспечение нормативно-технической документацией, регламентирующей требования к уровню качества, технологической готовности к производству. Внедрение прогрессивных технологий |

Главные специалисты |

|

Материально-техническое обеспечение |

Своевременное обеспечение хозяйства качественными материально-техническими средствами |

Отдел материально-технического снабжения |

|

Подбор, расстановка, воспитание, обучение кадров |

Обеспечение кадрами, способными осуществлять меры по повышению качества на всех стадиях производства, их учеба, воспитание |

Отдел кадров, начальники цехов |

|

Реализация, включая хранение, транспортировку |

Сохранение достигнутого уровня качества в сфере реализации продукции |

Отдел сбыта |

|

Контроль за обеспечением стабильного уровня качества |

Соблюдение заданных технологических процессов и операций; контроль на всех стадиях производства и реализации; выявление причин отклонений от требований нормативно-технической документации; аттестация оборудования; проверка талонов качества, составление дефектных ведомостей |

Начальники цехов, бригадиры, служба качества |

|

Правовое обеспечение |

Обеспечение функционирования всех элементов системы управления качеством в соответствии с законодательством |

Юрист |

|

Метрологическое обеспечение |

Достижение единства, точности и достоверности средств измерения |

Начальники цехов |

|

Стимулирование качества |

Материальное и моральное поощрение работников; организация соревнования; ведение лицевых счетов |

Планово-экономический отдел, главные специалисты, служба качества |

|

Информационное обеспечение |

Сбор, обобщение информации о качестве, предоставление ее соответствующим должностным лицам, проведение дней качества |

Служба качества, диспетчерский пункт |

Система управления качеством предусматривала проведение дней качества с целью анализа состояния и определения путей достижения запланированного уровня качества продукции, выполняемых работ, гласной оценки результатов труда, проверки выполнения решений, принятых ранее, выработки мероприятий по повышению эффективности производства, выявлению и использованию внутренних резервов.

В производстве управление качеством, прежде всего, выражалось в оценке работы. Для этого по специальностям вводили показатели качества. В них отражались коэффициенты качества труда при возможных отклонениях от стандарта.

Качество работы оценивали при помощи коэффициентов 1; 0,9; 0,8; 0 (соответственно отлично, хорошо, удовлетворительно, плохо). За базовый показатель принят коэффициент 0,9, который соответствует принятому на предприятии в предыдущем году качеству, плюс плановый прирост, обеспечиваемый материально-техническими ресурсами. При результатах качества труда выше базового работа оценивалась коэффициентом 1, ниже – 0,8. Если при выполнении работ допущены отклонения, ниже допустимых, коэффициент качества приравнивался к 0.

Коэффициенты выставляли лица, ответственные за учет и оценку результатов работы исполнителей. Коэффициент качества работы исполнителей за месяц рассчитывали как среднеарифметическую величину по формуле (9):

К = ( k1 + k2 + k3 + … + kn ) : D (9)

Где k1 , k2 , k3 , … , kn – коэффициенты качества за соответствующий день работы;

D – число дней, отработанных исполнителем за месяц.

Иногда качество труда оценивали и другими количественными показателями

9например, баллами), а также с учетом весомости каждого контролируемого параметра и операции в общем результате производства (получаемой продукции).

В настоящее время в мировой практике все шире используются разработка и освоение методов оценки компаний по аналогии с критериями национальных премий по качеству. Это направление также связано с освоением принципов всеобщего управления качеством, базируется на нем. Однако требования стандартов ИСО 9000 в ряде случаев уже не достаточны для оценки деятельности компаний. Стандарты ИСО серии 9000 - это лишь фундамент для современных систем управления качеством. Уровень работы по качеству начинают оценивать по более жестким и многообразным критериям, таким, например, как разнообразные методики присуждения премий в области качества. Одной из наиболее отработанных из них считается методика оценки претендентов на национальную премию США по качеству им. М. Болдриджа.

Следует отметить, что для нас также важно учитывать подходы к присуждению премий Деминга в Японии, Европейской премии по качеству, критерии Российской премии по качеству.

Основное преимущество национальных премий по качеству, убедительно демонстрирующих эффективное применение принципов (TQM), заключается в том, что методика их оценки, набор критериев используются большим количеством компаний для внутрифирменного развития всеобщего управления качеством.

В целях успешного ведения конкурентной борьбы работа системы качества любого предприятия, организации должна находиться в стадии непрерывного совершенствования. В этой связи критерии премий по качеству более предпочтительны, так как периодически (раз в 2-3 года) ревизуются. В них особое значение придается осуществлению предупредительных систематических мер, непрерывному улучшению качества, позволяющему удерживать потребителя в состоянии удовлетворенности длительное время. Премии по качеству направлены на достижение превосходства, успеха компании в бизнесе.

Критерии национальных премий и стандарты ИСО серии 9000 имеют единые цели: удовлетворение потребителей и вовлечение персонала компании в работу по повышению уровня качества .

Теперь проанализируем модель и критерии оценки деятельности компании , исходя из максимального удовлетворения запросов потребителя при минимальном использовании ресурсов и постоянном совершенствовании этой деятельности, учитывая, что потребителями в данном случае являются покупатели, работники, акционеры, общество в целом, а также будущие (потенциальные) покупатели.

Оценка национальных премий по качеству базируется на системе критериев, вытекающих из принципов и содержания всеобщего управления качеством. Подобные системы критериев были апробированы в ходе многочисленных конкурсов на премию по качеству. Так, например, комитет по присуждению премии Деминга оценивает уровень компании почти по 50 показателям, которые группирует по 10 направлениям

Для результативного участия в конкурсе предприятию, организации необходимо приложить значительные усилия, разработать и ввести в практику много нововведений. Премия присваивается только при достижении практических результатов, которые подтверждаются бухгалтерской отчетностью.

Накопленный опыт в области премий по качеству был творчески переработан при определении показателей Европейской премии по качеству, основными группами критериев которой являются:

удовлетворенность потребителей (200 баллов);

результаты бизнеса (150);

оценка процессов (140);

роль руководства компании (100 баллов);

управление персоналом (90);

удовлетворенность персонала компании (90);

наличие и использование ресурсов (90);

политика и стратегия (80);

воздействие на общество (60).

В свою очередь, каждая группа состоит из определенного числа критериев с различным удельным весом. В то же время важнейшими остаются две обобщенные составляющие: потенциальные возможности системы качества той или иной компании и удовлетворенность деятельностью в области качества потребителей (в широком понимании).

В разных странах в компаниях любой сферы деятельности все шире распространяется опыт использования критериев Европейской премии по качеству для проведения самооценки. Такой подход действительно позволяет дать объективную оценку успехов и потенциальных возможностей компании в развитии и укреплении бизнеса. Результаты самооценки указывают пути совершенствования работы компании, ее подразделений во всех направлениях деятельности. В этой связи премии по качеству играют роль не только как стимуляторы, меры поощрения, но, прежде всего, как ориентиры в поиске возможностей модернизации, совершенствования.

Внедрение методов всеобщего качества в России. Сегодня перед отечественной экономикой стоит сложная задача: необходимо освоить современные методы самооценки компаний, научиться выполнять требования премий по качеству, разработать и внедрить эффективный механизм управления качеством, пронизывающий все уровни управления.

Госстандарт России совместно представителями общественности разработал модель и систему критериев премии в области качества для России. За основу были взяты принципы Европейской премии по качеству.

В 1996 году учреждена Премия Правительства Российской Федерации в области качества, которая присуждается за успехи организаций в выпуске качественной продукции и оказания качественных услуг, обеспечение их безопасности, а также за внедрение высокоэффективных методов управления качеством. При этом уровень требований систематически пересматривается и обновляется. Совершенствуется Руководство для участников конкурса.

При этом эффективность мероприятий, проводимых в области качества на государственном, отраслевом, региональном уровнях управления и уровне отдельной организации (предприятия), существенно возрастет, если будет иметь единый механизм. Основные составляющие этого механизма были определены специалистами Госстандарта в начале 90-х годов и включают законодательную базу, обеспечивающую правовую основу осуществления координации всего перечня работ по качеству со стороны органов исполнительной власти.

В результате этой деятельности должны появиться целевые научно-технические программы, разработанные по отраслевому, региональному или проблемному признакам, начата реализация механизмов оценки качества и сертификации продукции, услуг, персонала и т.д.

На основе результатов оценки качества можно сделать анализ причин сбоев показателей качества. Такой анализ направлен не только на выработку мер коррекции и разработку планов улучшения качества, но и на выстраивание экономических отношений между участниками рынка на основе объективных данных о качестве.

Средства стандартизации (комплексная стандартизация и общетехнические системы стандартов) способствуют осуществлению всех этих действий.

Только при соблюдении всех вышеперечисленных условий возможно применение современных методов работы, организация планомерной, систематической и целенаправленной деятельности по освоению отечественной экономикой принципов всеобщего управления качеством.