- •Оглавление

- •ВЕДЕНИЕ

- •ЛАБОРАТОРНАЯ РАБОТА 2 МЕТАЛЛОГРАФИЧЕСКИЙ МИКРОСКОП

- •ЛАБОРАТОРНАЯ РАБОТА 3 МИКРОСКОПИЧЕСКИЙ АНАЛИЗ (МИКРОАНАЛИЗ)

- •ЛАБОРАТОРНАЯ РАБОТА 4 ОПРЕДЕЛЕНИЕ КРИТИЧЕСКИХ ТОЧЕК СПЛАВОВ СВИНЕЦ–СУРЬМА

- •ЛАБОРАТОРНАЯ РАБОТА 5 ПОСТРОЕНИЕ ДИАГРАММЫ СОСТОЯНИЯ СВИНЕЦ–СУРЬМА. АНАЛИЗ ДИАГРАММ СОСТОЯНИЯ ДВОЙНЫХ СПЛАВОВ

- •ЛАБОРАТОРНАЯ РАБОТА 7 ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ ЧУГУНОВ

- •ЛАБОРАТОРНАЯ РАБОТА 8 ЗАКАЛКА УГЛЕРОДИСТОЙ СТАЛИ

- •ЛАБОРАТОРНАЯ РАБОТА 9 ОТПУСК УГЛЕРОДИСТОЙ СТАЛИ

- •ЛАБОРАТОРНАЯ РАБОТА 12 МИКРОСТРУКТУРА АЛЮМИНИЕВЫХ СПЛАВОВ

- •ЛАБОРАТОРНАЯ РАБОТА 13 МИКРОАНАЛИЗ МЕДИ, ЛАТУНЕЙ И БРОНЗ

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ЛАБОРАТОРНАЯ РАБОТА 8 ЗАКАЛКА УГЛЕРОДИСТОЙ СТАЛИ

Цельработы

Ознакомиться с технологическим процессом закалки стали, изучить влияние температуры нагрева и скорости охлаждения на структуру и свойства закаленной стали

Приборы, материалыиинструмент

Камерная печь, щипцы, набор отожженных образцов из стали 45, набор микрошлифов, микроскоп МИМ-7, твердомер ТШ для определения твердости по методу Бринелля и твердомер ТК для определения твердости по методу Роквелла.

Краткиетеоретическиесведения

Термическая (тепловая) обработка сталей является важной состав-

ляющей технологического процесса изготовления стальных изделий. Ее цель – создание требуемых механических и физико-химических свойств, необходимых при эксплуатации стальных изделий различного назначения, а также повышение технологичности заготовок при изготовлении из них изделий.

К предварительной и промежуточной термической обработке заготовок относят различные виды отжига. Окончательной термической обработкой деталей машин из углеродистых и низколегированных сталей чаще всего являются закалка и отпуск. Они позволяют значительно повысить все механические свойства сталей, важнейшими из которых являются предел текучести и предел выносливости. Чем выше значение пределов текучести и выносливости, тем выше могут быть принятые значения допускаемых напряжений, тем меньше будет масса деталей машин и масса самих машин.

Качеством окончательной термической обработки режущих инструментов, штампов, калибров определяется их износостойкость, твердость, предел упругости, размероустойчивость, от чего зависит производительность труда станочников, штамповщиков, слесарей.

Закалка – операция термической обработки, включающая нагрев стали выше температуры фазового превращения, выдержку при этой температуре и ускоренное охлаждение, в результате чего формируется неравновесная структура, упрочняющая сталь.

В процессе ускоренного охлаждения при превращении γ-твердого раствора в α-твердый раствор углерод остается в твердом растворе, заметно искажая кристаллическую решетку α-Fe. Поэтому структура закаленной стали – мартенсит – является пересыщенным твердым раствором внедрения уг-

Материаловедение. Лаб. практикум |

-70- |

ЛАБОРАТОРНАЯ РАБОТА 8 ЗАКАЛКА УГЛЕРОДИСТОЙ СТАЛИ

Краткие теоретические сведения

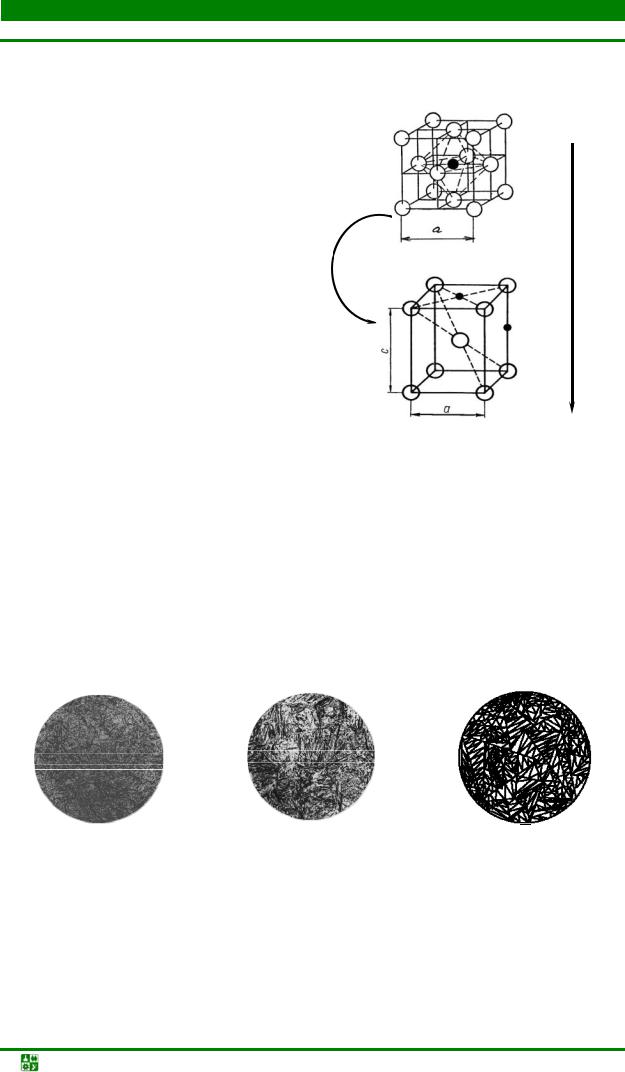

лерода в α-Fe и имеет тетрагональную кристаллическую решетку, где отношение ребер с/а > 1 (рис. 8.1).

а

Рис. 8.1. Превращения кристаллической ре- |

|

шетки при закалке: а – кристаллическая |

|

ячейка аустенита; б – кристаллическая ячейка |

б |

мартенсита |

Fe

Fe

C

C

Охлаждение

Повышение содержания углерода в аустените увеличивает искажение пространственной решетки мартенсита. Это является важнейшим фактором его высокой твердости. Структура мартенсита и схема его зарисовки показаны на рис. 8.2.

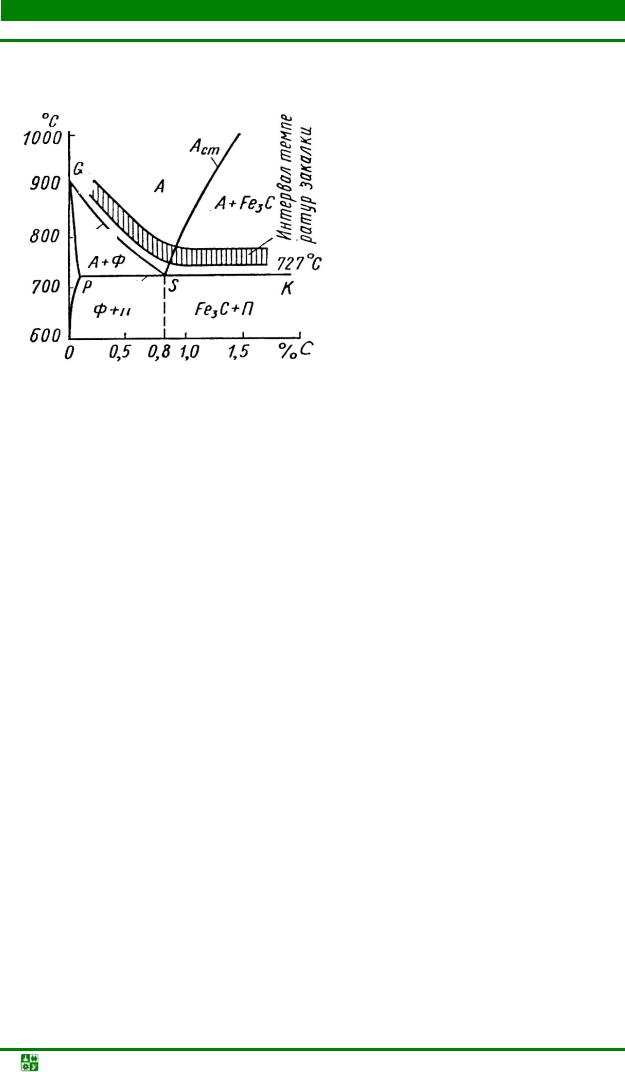

Для углеродистых доэвтектоидных сталей (например, марки 45) выбирается такая температура нагрева, при которой возможен перевод всех структурных составляющих стали в аустенит, т. е. выше соответствующей точки Ас3, лежащей на линий GS диаграммы состояния железо–углерод.

а |

б |

в |

Рис. 8.2. Структура мартенсита: а – мелкоигольчатый; б – крупноигольчатый; в – схема зарисовки мартенсита и остаточного аустенита

Температура закалки углеродистых конструкционных (доэвтектоидных) сталей назначается по диаграмме состояния железо–углерод согласно формуле

Т = Ас3 + (30÷50) °С,

Материаловедение. Лаб. практикум |

-71- |

ЛАБОРАТОРНАЯ РАБОТА 8 ЗАКАЛКА УГЛЕРОДИСТОЙ СТАЛИ

Краткие теоретические сведения

где Т – температура закалки.

Ас3

Ас1

E

Рис. 8.3. Оптимальный интервал закалочных температур углеродистой стали на участке диаграммы Fe–Fe3C

Перегрев стали должен быть минимальным. Температуру выше точки Ас3 больше чем на 30–50° поднимать не рекомендуется, чтобы зёрна аустенита (рис. 8.3), а следовательно, и иглы мартенсита оставались мелкими

(рис. 8.2, а).

Нагрев под закалку заэвтектоидных сталей должен обеспечить получение в стали двухфазного состояния: аустенит и карбиды.

Следовательно, температура нагрева для заэвтектоидных сталей должна быть выше точки Ас1 (линия РSК), но ниже точки Аcm (линия ЕS). При последующем быстром охлаждении аустенит превращается в мартенсит, а оставшиеся нерастворённые частицы карбидной фазы дополнительно повышает твёрдость и износостойкость стали.

Температура закалки заэвтектоидных сталей назначается по диаграмме железо–углерод (см. рис. 8.3):

Т= Аc1 + (30÷50) °С.

Вслучае нагрева заэвтектоидной стали (см. рис. 8.3) до температуры,

лежащей выше соответствующей точки Асm, карбиды в стали растворятся. Закалка с повышенных температур является причиной образования крупноигольчатого мартенсита, который получается в результате охлаждения крупных зерен аустенита, а это в свою очередь повышает хрупкость стали.

Время выдержки образца в печи при нагреве под закалку выбирают из расчёта 1 мин на 1 мм диаметра образца.

Для закалки доэвтектоидной и эвтектоидной сталей необходимо выполнить три условия:

–нагреть сталь до аустенитного состояния;

–выдержать при температуре нагрева определенное время;

Материаловедение. Лаб. практикум |

-72- |

ЛАБОРАТОРНАЯ РАБОТА 8 ЗАКАЛКА УГЛЕРОДИСТОЙ СТАЛИ

Краткие теоретические сведения

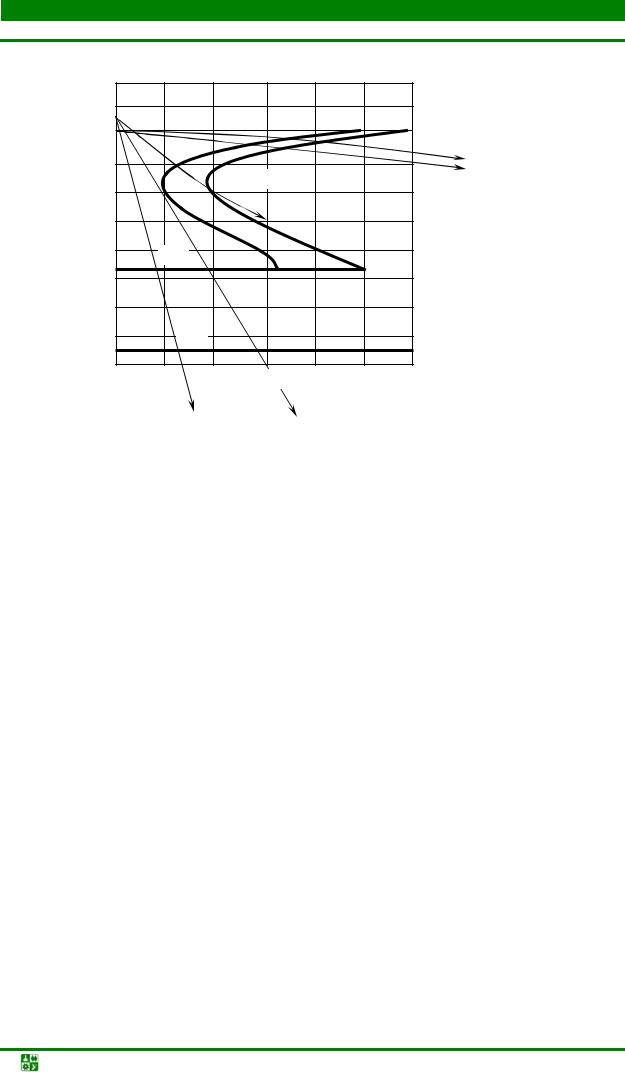

– охладить со скоростью, не менее критической. Тогда аустенит превратится в мартенсит (рис. 8.4).

На диаграмму изотермического распада переохлажденного аустенита накладываются кривые непрерывного охлаждения: V1, V2, V3, V4 (рис. 8.4). Диаграмма представлена двумя линиями в виде буквы С. Слева от С-образных кривых находится область переохлажденного аустенита. Левая кривая – начало превращения аустенита в феррито-цементитную смесь, а правая – конец этого превращения.

При охлаждении со скоростями V1, V2 и V3 получают пластинчатые феррито-цементитные смеси, перлит, сорбит и троостит.

Ниже температуры Мн начинается бездиффузионное превращение аустенита в мартенсит (рис. 8.4). При температуре Мк образование мартенсита заканчивается.

Мартенситное превращение протекает при непрерывном охлаждении

винтервале температур от Мн до Мк со скоростью выше критической, например, при закалке стали в воде (V4).

Критической скоростью закалки (Vкр) называют скорость охлаждения, при которой аустенит превращается только в мартенсит.

Углерод в значительной степени снижает температуру начала и конца мартенситного превращения, уже при содержании углерода 0,5 % конец мар-

тенситного превращения Мк лежит в области отрицательных температур. Поскольку обычно закалка стали заканчивается при комнатной температуре, то

встали с таким содержанием углерода мартенситное превращение не доходит до конца и наряду с мартенситом сталь после закалки содержит и некоторое количество аустенита, который называется аустенитом остаточным (просматривается в виде светлых полей (рис. 8.2) между мартенситными иглами закаленной стали).

Материаловедение. Лаб. практикум |

-73- |

ЛАБОРАТОРНАЯ РАБОТА 8 ЗАКАЛКА УГЛЕРОДИСТОЙ СТАЛИ |

||||||||

|

|

Краткие теоретические сведения |

|

|

||||

t,°С |

|

|

|

HRC |

|

|

||

|

|

A1 |

A |

|

|

11 |

|

|

|

|

A |

|

|

|

V1 |

Перлит |

|

|

|

|

Ф + Fe3C |

|

38 |

V2 |

Сорбит |

|

|

|

|

V3 |

|

|

40 |

Троостит |

|

|

|

|

|

|

|

43 |

||

|

Mн |

|

|

|

50 |

|

|

|

|

|

|

|

57 |

|

|

||

|

|

|

|

|

|

|

|

|

0 |

|

Mк |

|

|

|

64 |

|

|

|

|

|

|

|

|

|

||

0 |

1 |

10 |

102 |

103 |

104 |

lg τ |

|

|

|

|

V4 |

|

Vкр |

|

|

|

|

|

Рис. 8.4. Диаграмма изотермического распада аустенита |

|||||||

|

|

|

для эвтектоидной стали |

|

|

|

||

Аустенит обладает гораздо меньшей твёрдостью, чем мартенсит, поэтому закаленную сталь, имеющую в структуре аустенит остаточный (а его количество колеблется от 20 до 60 %), подвергают обработке холодом (до –70 °С, –80 °С), т. е. по сути дела продолжают закалку до температуры конца мартенситного превращения, когда аустенит остаточный превращается в мартенсит.

Порядоквыполненияработы

1.Каждый студент получает один образец конструкционной углеродистой стали и замеряет его твёрдость на приборе Бринелля.

2.Определяет время выдержки образца в печи, помещает образец в нагретую до заданной температуры муфельную электропечь с автоматическим регулированием.

3.По окончании выдержки студент быстро переносит клещами образец в охлаждаемую жидкость (вода, масло) для закалки, где интенсивно перемешивает вверх–вниз во избежание образования паровой рубашки.

4.Замеряет твёрдость образца после закалки на приборе Роквелла, данные сводятся в табл. 8.1.

5.Исследует на микроскопе МИМ-7 и зарисовывает микроструктуры стали, полученные при всех режимах закалки.

Материаловедение. Лаб. практикум |

-74- |

ЛАБОРАТОРНАЯ РАБОТА 8 ЗАКАЛКА УГЛЕРОДИСТОЙ СТАЛИ

Порядок выполнения работы

|

|

|

|

|

Таблица 8.1 |

||

|

Данные лабораторных испытаний |

|

|

|

|

||

|

|

|

|

Твердость после закалки |

|

||

Температура закал- |

Охлаждающая |

Твёрдость до закал- |

|

||||

ки, °C |

среда |

ки, НВ |

|

НВ |

|

НRС |

|

650 |

Вода |

|

|

|

|

|

|

740 |

Вода |

|

|

|

|

|

|

850 |

Вода |

|

|

|

|

|

|

850 |

Масло |

|

|

|

|

|

|

950 |

Вода |

|

|

|

|

|

|

Содержаниеотчета

Отчет о лабораторной работе должен включать:

1)график зависимости твёрдости стали от температуры закалки в координатах НRС – Т °C закалки (по данным табл. 8.1).

2)зарисовки всех структур исследуемых образцов cтали 45 в кружках диаметром 25 или 50 мм.

3)ответы на вопросы индивидуального задания.

Заданияклабораторнойработе

1.После закалки стали 40 со скоростью охлаждения больше критической, была получена структура, состоящая из феррита и мартенсита. По диа-

грамме Fe–Fe3C указать принятую в данном случае температуру нагрева под закалку и описать превращения, происходящие в стали при такой обработке (нагреве и охлаждении). Как называется такой вид закалки.

2.Углеродистая сталь У12 после закалки в одной охлаждающей среде

приобрела структуру мартенсит + цементит. Используя диаграмму Fe–Fe3C, указать температуру нагрева данной стали под закалку. Описать превращения, происходящие в процессе закалки и образующуюся структуру.

3.Углеродистые стали 35 и У8 имеют после закалки структуру мар-

тенсит, используя диаграмму Fe–Fe3C, указать температуру закалки для каждой стали. Описать превращения, происходящие в этих сталях в процессе закалки. Какая сталь имеет более высокую твердость и почему?

4.Изделия из стали 40 были недогреты при закалке. Чем характеризуется недогрев? Чем он вреден и как исправить этот дефект?

5.С помощью диаграммы состояния Fe–Fe3C определить температуры полной и неполной закалки для стали 45. дать краткое описание микроструктуры и свойств стали после каждого из этих видов термической обработки.

6.Шестерни из стали 45 закалены: первая от температуры 740 °С, а

вторая от температуры 830 °С. Используя диаграмму Fe–Fe3C, объяснить, какая из этих шестерен имеет более высокую твердость и лучшие эксплутационные свойства и почему?

Материаловедение. Лаб. практикум |

-75- |

ЛАБОРАТОРНАЯ РАБОТА 8 ЗАКАЛКА УГЛЕРОДИСТОЙ СТАЛИ

Задания к лабораторной работе

7.Режущий инструмент из стали У10 был перегрет при закалке. Чем характерен перегрев? Чем он вреден? Как можно исправить такой дефект?

8.Назначить режим закалки (температуру, время выдержки и охлаждающую среду) детали сечением 20 мм из стали 50. Описать сущность превращений, происходящих при закалке, микроструктуру и свойства детали.

9.Метчики из стали У8 закалены: первый от температуры 760 °С, а

второй – 850°С. Используя диаграмму Fe–Fe3C, объяснить, какой из этих метчиков закален правильно, имеет высокие режущие свойства и почему?

10.Изделия из стали 45 были перегреты при закалке. Что такое перегрев? Чем он вреден и как исправить этот дефект?

11.В чем заключается отрицательное влияние цементитной сетки на свойства инструментальной стали У10 и У12. Какой термической обработкой можно ее уничтожить? Дать обоснование выбранного режима.

12.Как изменяются структура и свойства стали 45 и У10 в результате закалки от температур 750 °С и 850 °С? Объяснить изменение структуры с помощью диаграммы состояния Fe–Fe3C.

13.Образцы из стали марок 50 и У8 закалены с температур 710 °С, 780 °С, 850 °С. Указать необходимую среду охлаждения, получаемый микроструктуры и твердость. Пояснить результаты каждой из этих видов закалки.

14.Инструмент из стали У12 имеет структуру перлита и вторичного цементита, расположенного в виде сетки и игол. Как провести закалку такого инструмента? дать обоснование выбранного режима.

15.Назначить режим термической обработки (температуру нагрева, время выдержки и охлаждающую среду) зубил сечением 25 мм из стали У7, описать сущность происходящих превращений, микроструктуру и твердость инструмента после обработки.

16.Назначить режим закалки (температуру, время выдержки, охлаждающую среду) фрез диаметром 18 мм из стали марки У10. Описать сущность происходящих превращений, микроструктуру и твердость инструмента после закалки.

17.При непрерывном охлаждении стали У8 получена структура троостит. Нанести на диаграмму изотермического превращения аустенита кривую охлаждения, обеспечивающую получение данной структуры. При каком охлаждении можно получить мартенсит? Описать характер превращений в каждом случае.

18.Изделия после закалки имеют твердость более низкую, чем предусмотрено техническими условиями. Чем вызван этот дефект и как его можно устранить?

19.С какой целью производится закалка в двух средах и как она практически осуществляется? Каковы ее преимущества и недостатки?

20.Как выполняется обычная и ступенчатая закалка? В чем их преимущество и недостатки?

21.Вычертить диаграмму изотермического превращения аустенита для стали 50. Нанести на нее кривую режима изотермической обработки, обеспечивающей получение твердости 500 НВ. Указать, как этот режим на-

Материаловедение. Лаб. практикум |

-76- |

ЛАБОРАТОРНАЯ РАБОТА 8 ЗАКАЛКА УГЛЕРОДИСТОЙ СТАЛИ

Задания к лабораторной работе

зывается, описать сущность происходящих превращений, микроструктуру, получаемую в данном случае.

22.Какие причины вызывают коробление и трещины изделий при закалке? Как можно предохранить изделия от образования закалочных трещин

икоробления?

23.Какие факторы определяют результаты закалки? Дать характеристику возможных видов закалки.

24.Доэвтектоидная углеродистая сталь имеет крупнозернистую структуру перегрева. Какой вид термической обработки следует применить для устранения перегрева и какие изменения происходят в структуре стали при этой термообработке.

25.Какова технология закалки токами высокой частоты, в чем ее преимущество? Какие механические свойства имеет сталь после такой обработки?

Контрольныевопросыизадания

1.Назовите основные элементы режима закалки и ее цели.

2.Какую структуру должны получить доэвтектоидные стали при нагреве под закалку?

3.Что такое мартенсит? Какими особенностями строения его кристаллической решетки можно объяснить его высокую твердость и хрупкость?

4.От чего зависит степень тетрагональности мартенсита?

5.Почему при закалке заэвтектоидных сталей нагрев производят до

температуры Ас1 + (30÷50) °С?

6.Какой структурой будет обладать инструментальная сталь У8 после закалки до комнатной температуры?

7.От чего зависит количество остаточного аустенита при закалке?

Материаловедение. Лаб. практикум |

-77- |