- •Введение.

- •Технология исследования внутренних дефектов и их характеристик в конструкциях из пкм.

- •Методы обнаружения и распознавания дефектов. Метод безэталонного определения порогового значения сигнала в автоматизированной системе неразрушающего контроля.

- •Исследование процесса теплового контроля многослойных конструкций из пкм.

- •Производственные системы и технологии неразрушающего контроля. Разработка принципов построения автоматизированной системы неразрушающего контроля (аснк) и её программного обеспечения.

- •Автоматизированный рентгеновский контроль. Методы радиометрического контроля.

- •Дискретный метод измерения.

- •Автоматизированный ультразвуковой контроль крупногабаритных конструкций из пкм.

- •Автоматизированный ультразвуковой контроль малогабаритных изделий сложной формы из пкм.

- •Автоматизированный контроль радиопрозрачности конструкций из пкм.

- •Ультразвуковой теневой контроль многослойных крупногабаритных сложнопрофильных конструкций из пкм.

- •Ультразвуковой теневой контроль средне – и малогабаритных конусных изделий из углеродных материалов.

- •Акустический односторонний контроль сложных многослойных конструкций из пкм.

- •Диагностика технического состояния плоских стеклопластиковых нагревателей по анализу температурных полей поверхности.

- •Исследование и разработка новых технологий неразрушающего контроля.

- •Метод ультразвуковой термографии.

- •Повышение достовености результатов неразрушающего контроля путем оптимизации работы операторов на основе методов статического анализа и оптимального управления.

Автоматизированный ультразвуковой контроль малогабаритных изделий сложной формы из пкм.

Автоматизированная установка включает в себя автоматизированную механическую систему контроля с компьютерным управлением и специальные программные средства обнаружения и распознания дефектов.

Система осуществляет сканирование поверхности бесконтактными ультразвуковыми преобразователями с формированием матрицы информационного параметра. Далее результаты контроля обрабатываются и формируются итоговые документы.

На этом этапе осуществляется автоматизированный анализ матрицы ультразвукового сигнала по поверхности изделия с выделением контуров дефектов, подсчетом площади каждого дефекта и общей площади дефектов.

Анализ проводятся в соответствии с установленным режима контроля и выбранным уровнем дефектности. Выбор порогового значения сигнала осуществляется посредством специальных алгоритмов по анализу матрицы ультразвукового сигнала.

Автоматизированный контроль радиопрозрачности конструкций из пкм.

Автоматизированная сканирующая установка, аппаратура и программное обеспечение предназначены для контроля ослабления СВЧ-радиосигнала, проходящего через полусферическую оболочку из ПКМ, при изменении углов визирования от 0 до 80° относительно вертикальной оси оболочки.

Установка функционирует следующим образом.

Под управлением микропроцессороной системы приемная и передающая антенны синхронно и соосно сканируют сферическую поверхность изделия. В процессе сканирования измеряется коэффициент ослабления сигнала, величина которого записывается в память компьютера. По завершению сканирования поверхности формируется протокол (поле) ослаблений величины радиосигнала и делается заключение о качестве изделия.

Ультразвуковой теневой контроль многослойных крупногабаритных сложнопрофильных конструкций из пкм.

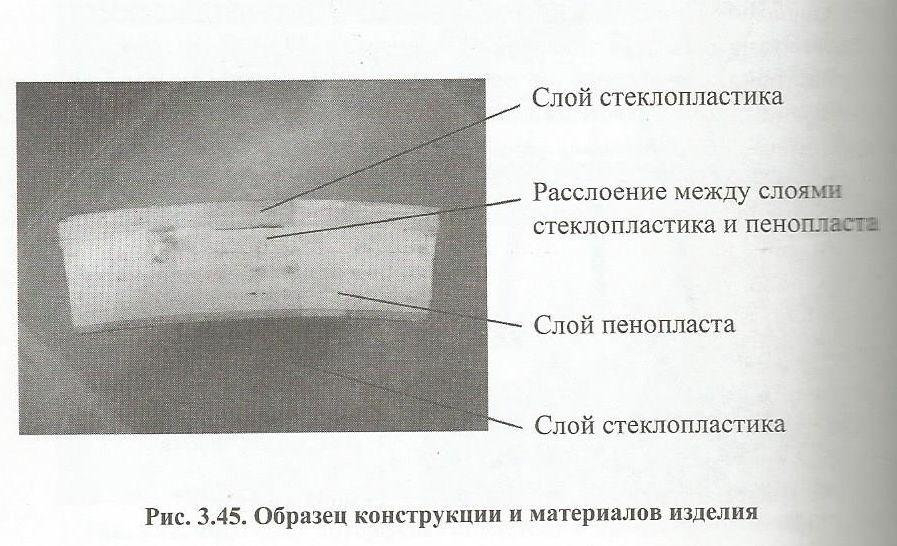

Теоретические и экспериментальные исследования показали, что в связи со сложностью конструкции изделия (большие габаритные размеры и наличие навесных элементов) и особенностями материала (большое затухание ультразвукового сигнала в слое пенопласта) использование механизированных установок для автоматизированного контактного и бесконтактного контроля не представляется возможным. Поэтому были разработаны технологии поэтапного ручного ультразвукового контроля.

Ультразвуковой теневой контроль средне – и малогабаритных конусных изделий из углеродных материалов.

Перспективным направлением в современной технике является использование углеродных материалов, обладающих рядом преимуществ традиционными материалами – металлами, особенно в авиакосмических отраслях техники. Однако такие материалы требуют особого подхода, новых решений при разработке и создании методов и средств их дефектоскопии. Это вызвано больших разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологии их изготовления, случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов дефектов, возникающих в процессе изготовления. Повысить качество изделий невозможно без достоверной оценки критериев качества. Соответственна, невозможна разработка мероприятий и технологий по повышению качества изделий. Одним из признаков качества изделий является величина нарушений внутренней сплошности, обнаружение которых возможно с помощью методов неразрушающего контроля.

Однако не всегда имеется возможность использовать для контроля изделий автоматизированные системы. В этом случае неразрушающий контроль качества производят в ручную.

Ручной ультразвуковой теневой контроль изделий из углеродных материалов осуществляют на трех стадия производства: после высокотемпературное термической обработки, перед механической обработкой и готового изделия.

Технология ультразвукового контроля аналогична описанным выше и заключается в следующем: ультразвуковой дефектоскоп настраивают на обнаружение дефектов по эталонному образцу (образцу с эталонным дефектом), далее проводят контроль качества материала поточечно по всей поверхности изделия. Информационным признаком наличия или отсутствия дефекта являются два параметра: изменение амплитуды ультразвукового сигнала либо изменение времени прохождения ультразвукового сигнала между акустическими преобразователями. Шаг сканирования определяется в данном случае минимальным обнаруживаемым дефектом и вычисляется по описанной методике.

После завершения контроля оформляют дефектограмму изделия – развертку наружной поверхности изделия с нанесенными контурами дефектов, указанием площадей и координат обнаруженных дефектов.

Разработанный метод ультразвукового неразрушающего контроля позволил улучшить технологию изготовления изделий в части снижения величины внутренних несплошностей (расслоений), в результате:

- определены режимы и введена предварительная термообработка ткани для удаления замасливаний;

- обеспечен равномерный прогрев пакета в гидроклаве при отверждении;

- увеличен режим карбонизации.