- •Введение.

- •Технология исследования внутренних дефектов и их характеристик в конструкциях из пкм.

- •Методы обнаружения и распознавания дефектов. Метод безэталонного определения порогового значения сигнала в автоматизированной системе неразрушающего контроля.

- •Исследование процесса теплового контроля многослойных конструкций из пкм.

- •Производственные системы и технологии неразрушающего контроля. Разработка принципов построения автоматизированной системы неразрушающего контроля (аснк) и её программного обеспечения.

- •Автоматизированный рентгеновский контроль. Методы радиометрического контроля.

- •Дискретный метод измерения.

- •Автоматизированный ультразвуковой контроль крупногабаритных конструкций из пкм.

- •Автоматизированный ультразвуковой контроль малогабаритных изделий сложной формы из пкм.

- •Автоматизированный контроль радиопрозрачности конструкций из пкм.

- •Ультразвуковой теневой контроль многослойных крупногабаритных сложнопрофильных конструкций из пкм.

- •Ультразвуковой теневой контроль средне – и малогабаритных конусных изделий из углеродных материалов.

- •Акустический односторонний контроль сложных многослойных конструкций из пкм.

- •Диагностика технического состояния плоских стеклопластиковых нагревателей по анализу температурных полей поверхности.

- •Исследование и разработка новых технологий неразрушающего контроля.

- •Метод ультразвуковой термографии.

- •Повышение достовености результатов неразрушающего контроля путем оптимизации работы операторов на основе методов статического анализа и оптимального управления.

Дискретный метод измерения.

Заключается в определении числа импульсов на выходе детектора. В этом случае возможны погрешности измерения двух видов: статические и аппаратурно-статические. Первые вызваны отклонением случайных чисел импульсов на выходе детектора от средних значений (принимаем за истинный результат); вторые связаны с наличием «мертвых времен» детектора, пересчетного устройства или механического и возрастают с увеличением средней скорости счета.

Автоматизированный ультразвуковой контроль крупногабаритных конструкций из пкм.

Рассмотрим подробно установку, программно-аппаратурную часть и методику автоматизированного ультразвукового контроля крупногабаритных цилиндрических изделий из ПКМ.

Описанные ниже установки автоматизированного контроля других типов изделий построены по аналогичному принципу.

Дефектоскоп контроля качества (установка ДКК) предназначен для автоматизированного неразрушающего контроля крупногабаритных цилиндрических изделий из ПКМ.

Процесс контроля происходит следующим образом.

Перед началом автоматизированного контроля осуществляется определение порогового сигнала – значение сигнала, разделяющего с заданной вероятностью кластеры сигналов, принадлежащих дефектным и качественным областям контролируемого изделия. Пороговое значение сигнала – значение сигнала определяется перед проведением автоматизированной дефектоскопии двумя способами в зависимости от поставленной задачи.

Первый способ заключается в безэталонном определении порогового сигнала путем автоматической обработки материала аналоговых сигналов по поверхности изделия методами математической статистики, оптимальной фильтрации и т.п. на основе выше описанных алгоритмов. Реализация данного способа осуществляется в реальном времени в процессе сканирования изделия.

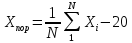

Второй способ применяется, когда не требуется большая достоверность обнаружения дефекта. В этом случае предполагается, что площадь дефекта много меньше площади поверхности изделия (что, в общем, соответствует практике) и пороговое значение Хпор сигнала определятся по формуле

дБ,

дБ,

Где Xi – значение ультразвукового сигнала, измеренного равномерно по поверхности контролируемого изделия; I – номер точки измерения ультразвукового сигнала; N – количество точек измерения; 20 дБ – экспериментальная (империческая) величина ослабления ультразвукового сигнала на дефекте типа нарушения сплошности (расслоение) раскрытием 0,2 мм.

В процессе контроля механизированная система сканирования 2 перемещает преобразователи бесконтактные, низкочастотные 4, 5 по поверхности контролируемого изделия 1. Для этого система сканирования 2 вращает изделие 1 и одновременно перемещает вдоль образующей преобразователи 4, 5. В результате этого происходит сканирования изделия 1 по поверхности по спиральной траектории. Преобразователи 4, 5 с ультразвуковым дефектоскопом 3 «прозвучивают» (контроль) стенки контролируемого изделия теневым методом. При наличии дефекта (нарушение сплошности материала) с выхода дефектоскопа 3 вырабатывается специальный сигнал о наличии дефекта, который через плату интерфейса 8 поступает ЭВМ 9. Одновременно через плату интерфейса 8 на ЭВМ 9 от датчиков вращения 6, 7 предается информация о координатах контролируемого участка изделия 1.

Таким образом, в ЭВМ 9 накапливается и обрабатывается информация о сигналах от поверхности контролируемого изделия, о наличии дефектных участков на контролируемом изделии и координаты данных участков.

По окончании процесса сканирования накопленная информация обрабатывается с помощью программного обеспечения 10, реализуя сбор и хранение первоначальной (исходной) информации, выявление дефектов, формирование архива результатов контроля.

Таким образом, формируется выходная информация 13, включающая протокол дефектоскопии и дефектограмму изделия.