- •Введение.

- •Технология исследования внутренних дефектов и их характеристик в конструкциях из пкм.

- •Методы обнаружения и распознавания дефектов. Метод безэталонного определения порогового значения сигнала в автоматизированной системе неразрушающего контроля.

- •Исследование процесса теплового контроля многослойных конструкций из пкм.

- •Производственные системы и технологии неразрушающего контроля. Разработка принципов построения автоматизированной системы неразрушающего контроля (аснк) и её программного обеспечения.

- •Автоматизированный рентгеновский контроль. Методы радиометрического контроля.

- •Дискретный метод измерения.

- •Автоматизированный ультразвуковой контроль крупногабаритных конструкций из пкм.

- •Автоматизированный ультразвуковой контроль малогабаритных изделий сложной формы из пкм.

- •Автоматизированный контроль радиопрозрачности конструкций из пкм.

- •Ультразвуковой теневой контроль многослойных крупногабаритных сложнопрофильных конструкций из пкм.

- •Ультразвуковой теневой контроль средне – и малогабаритных конусных изделий из углеродных материалов.

- •Акустический односторонний контроль сложных многослойных конструкций из пкм.

- •Диагностика технического состояния плоских стеклопластиковых нагревателей по анализу температурных полей поверхности.

- •Исследование и разработка новых технологий неразрушающего контроля.

- •Метод ультразвуковой термографии.

- •Повышение достовености результатов неразрушающего контроля путем оптимизации работы операторов на основе методов статического анализа и оптимального управления.

Введение.

Конструкции из полимерных композитных материалов в последнее время находят все более широкое применение и являются перспективными во многих отраслях промышленности (машиностроении, авиационной, космической, энергетике и др.), так как обеспечивают минимальную массу конструкции при заданном значении прочности, не подвержены коррозии и т. п.

Как показали исследования, наиболее часто встречающимися опасными макродефектами структур из ПКМ являются дефекты типа нарушения сплошности, например расслоения, непроклеи, трещины, инородные включения и т.п. С другой стороны, они влияют на показатели назначения конструкции, а с другой – характеризуют качество технологического процесса ее изготовления. Наличие дефектов часто говорит об отступлениях в технологии изготовления изделия.

Технология неразрушающего контроля и соответствующие технологические средства должны удовлетворять следующим требованиям:

Выявление дефектов типа нарушении сплошности в любом месте конструкции.

Достаточно большая производительность контроля, чтобы обеспечить обследование конструкции в разумные промежутки времени;

Максимально возможное исключение оператора из процесса контроля.

Это обуславливает применение контроля, реализующих обследование одновременно достаточно большой площади поверхности.

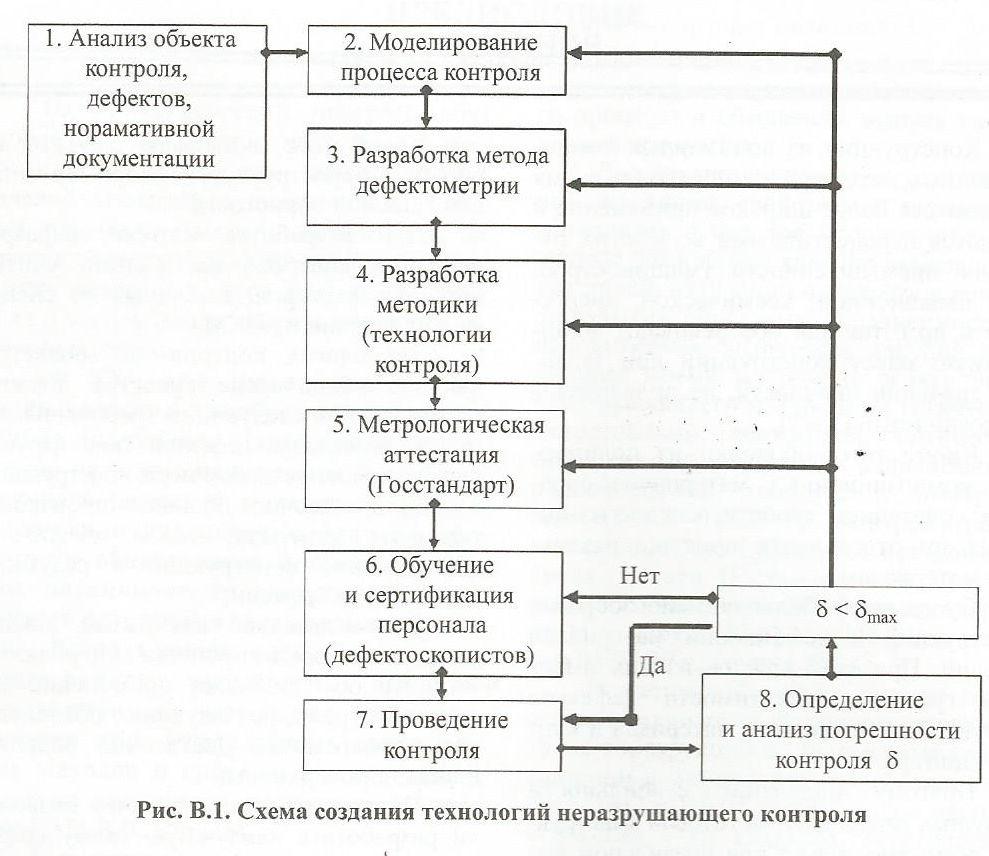

Схема создания технологий неразрушающего контроля.

Технология исследования внутренних дефектов и их характеристик в конструкциях из пкм.

Исследования, анализ конструкции и технологии производства (от изготовления до испытаний) изделий из ПКМ методом намотки позволили определить основные причины возникновения в них дефектов типа нарушения сплошности. К ним относятся:

Нарушение режимов хранения и выдержки материалов, что приводит к снижению жизнеспособности связующего – снижению его вязкости и ухудшению адгезии между отдельными слоями стеклоткани или нити;

Попадание на поверхность армирующего материала в процессе изготовления изделия воды, мала и других жидкостей.

Нарушение технологических режимов намотки, в том числе величины натяжения, усилия давления прикатки, случайные изменения качества пропитки стеклоткани или нити в процессе намотки;

Изменение ширины ленты армирующего материала;

Отсутствие адгезии между кольцевым и осевым слоями намотки (расслоение по торцам изготавливаемого изделия);

Погрешности механически станков, осуществляющих намотку изделия (изменение условий натяжения стеклоткани или нити, увеличение величины биения вала и т.п.);

Дефекты, обусловленные изменением внутреннего давления при испытаниях изделий. Изделие при этом «растягивается» и образуются дефекты типа нарушения сплошности между слоями намотки.

Методы обнаружения и распознавания дефектов. Метод безэталонного определения порогового значения сигнала в автоматизированной системе неразрушающего контроля.

Основная проблема обнаружения дефектов – определение значения порогового сигнала, разделяющего области дефектных и качественных (бездефектных) областей сигналов, полученных при обследовании изделия.

В настоящее время эта задача решатся путем настройки дефектоскопов на эталонный образец с эталонным дефектом. Такой метод достаточно эффективен и показывает неплохие результаты, но применим только к однородным материалам, т.е. материалам и конструкциям, физико-механические характеристики которых не изменяются по всей конструкции.

ПКМ априори имеют достаточно большой разброс физико-математических характеристик, поэтому метод настройки по эталону применим только в очень ограниченном круге задач.

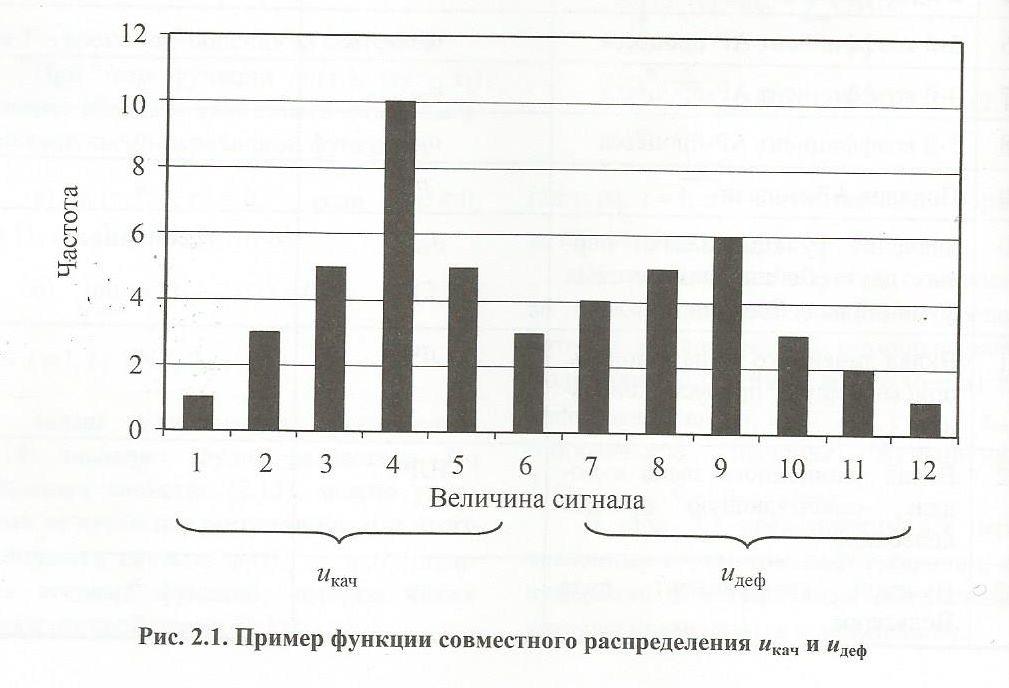

Рассмотрим характер закона распределения, которому подчиняется выборка измерений информационного сигнала в контрольных точках. Анализ условий получения выборочных значений позволяет предположить, что выборка изменений является неоднородной, поскольку в ней в общем случае содержатся сигналы, соответствующие дефектным участкам (дефект) и качественным участкам (качеством), которые имеют различную природу и соответствуют разным условиям распространения информационного сигнала. Это позволяет предположить, что адекватной моделью распределения может быть бимодальное распределение с функцией плотности:

Функция распределения (плотности) одномерна, если информационный параметр (сигнал) одномерен.

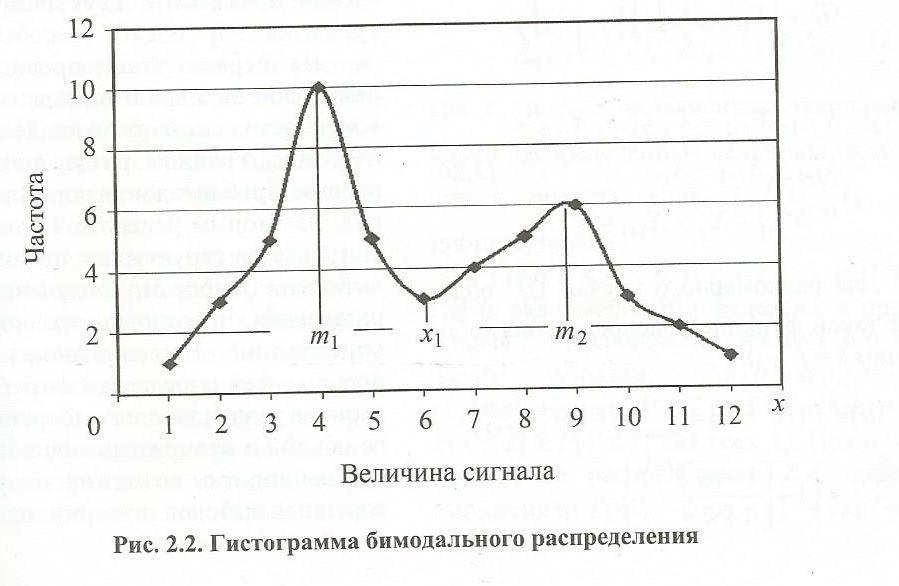

Рассмотрим еще один вил ошибок – методические, которые возможны при настройке по эталону. f(x) – функция плотности некоторого бимодального распределения. Без потери общности можно предположить, что значения информационного параметра, соответствующие дефекту, группируются около моды m1 , а соответствующие качеству – около моды m2.

Значения мод m1

и m2

соответствуют некоторому среднему

дефекту и среднему качеству контролируемого

изделия, поскольку исходная выборка

неоднородна

по способу получения. Среднее арифметическое

по всей выборке является оценкой

математического ожидания исходной

f(x),

т.е. оценкой

некоторого центра тяжести, которое

расположено левее моды m2.

А моду m2

естественно принять за характеристику

среднего качества. Следовательно, в

этом случае получаем смещение

,

т.е. совершаем методическую ошибку в

определении среднего качества и

соответственно ошибку в определении

первого значения информационного

параметра.

,

т.е. совершаем методическую ошибку в

определении среднего качества и

соответственно ошибку в определении

первого значения информационного

параметра.