- •2. Защита от перенапряжений 35

- •Введение

- •Перенапряжения

- •Классификация и природа возникновения перенапряжений

- •Распространение электромагнитных волн вдоль проводов линий

- •1.3. Параметры различных перенапряжений и степень их опасности для линий и оборудования

- •2. Защита от перенапряжений

- •2.1. Способы защиты от перенапряжений

- •2.2. Конструкция и защитные характеристики молниеотводов

- •2.3. Вольт-секундные характеристики изоляции

- •2.4. Принцип действия и основные типы разрядников

- •Искровые и трубчатые разрядники

- •Вентильные разрядники

- •Ограничители перенапряжений

- •Требования правил устройства и эксплуатации электроустановок по защите от перенапряжений

- •Изоляция линий электропередач основные виды изоляции установок высокого напряжения

- •Изоляторы высокого напряжения

- •Основные характеристики изоляторов

- •Линейные изоляторы

- •Аппаратные изоляторы

- •Распределение напряжения по гирлянде изоляторов

- •Изоляторы для районов с загрязненной атмосферой

- •Изоляция кабелей высокого напряжения

- •Изоляция вводов высокого напряжения

- •Изоляция вращающихся машин и трансформаторов изоляционные материалы и их классификация

- •Изоляция вращающихся машин

- •Изоляция силовых трансформаторов

- •Профилактические испытания изоляции высокого напряжения цели и методы профилактических испытаний

- •Испытательные высоковольтные установки постоянного и переменного тока

- •Измерения при высоких напряжениях

- •Испытательные лаборатории

- •Профилактические испытания устройств электроснабжения

- •Правила техники безопасности при высоковольтных испытаниях

- •Рекомендуемая литература

Изоляторы для районов с загрязненной атмосферой

В местностях с загрязненной атмосферой или вблизи морей наблюдаются частые перекрытия изоляции даже при рабочих напряжениях. Эти перекрытия, вызывающие в большинстве случаев аварии в энергосистемах, происходят вследствие отложения сажи, грязи, пыли и соли на поверхности изоляторов. При определенных метеорологических условиях (туман, мелкий моросящий дождь, резкое изменение температуры, вызывающее появление росы) поверхность изоляторов становится проводящей, что ведет к резкому снижению разрядных напряжений изоляторов. В результате увеличения проводимости по поверхности изолятора ток утечки значительно возрастает, изолятор нагревается, и в нем могут образовываться трещины. Эти трещины развиваются, проходя через толщу фарфора, и изолятор пробивается. При расположении линии на деревянных опорах, большие токи утечки могут вызвать возгорание опор.

Методы борьбы с перекрытием изоляторов из-за загрязнения их поверхности в основном сводятся к повышению мокроразрядного напряжения путем периодической очистки изоляторов; применению таких изоляционных конструкций, в которых длина пути утечки тока будет достаточно большой; применению полупроводящей глазури при изготовлении изоляторов.

Наиболее технически совершенным и экономически выгодным способом повышения надежности работы изоляции в условиях сильного загрязнения атмосферы является применение специальных конструкций изоляторов, имеющих при данном сухоразрядном расстоянии значительно увеличенный путь утечки (рис. 3.12). В табл. 3.3 приведены основные данные этих изоляторов.

Полупроводящая глазурь, применяемая для повышения мокро-разрядного напряжения изоляторов в условиях сильного загрязнения, обеспечивает резкое снижение сопротивления изолятора до 10—10 Ом (вместо 10¹2—10¹³ Ом у изоляторов с обычной глазурью). Особенностью такой глазури является нелинейная зависимость ее проводимости от температуры (при повышении температуры на °С сопротивление глазури уменьшается приблизительно на 3 %, а при повышении температуры на 30° уменьшается вдвое). Проходящий по глазури ток вызывает нагревание поверхности

изолятора,

что препятствует конденсации на ней

влаги при высокой влажности воздуха

и испаряет ее в слабый дождь и туман.

Таким образом, разрядное напряжение

изоляторов с полупроводящей глазурью,

даже в условиях сильного загрязнения

атмосферы, остается достаточно

высоким. Величину тока через полупроводящие

глазури не допускают более 1 мА, поэтому

потери энергии на утечку оказываются

небольшими

изолятора,

что препятствует конденсации на ней

влаги при высокой влажности воздуха

и испаряет ее в слабый дождь и туман.

Таким образом, разрядное напряжение

изоляторов с полупроводящей глазурью,

даже в условиях сильного загрязнения

атмосферы, остается достаточно

высоким. Величину тока через полупроводящие

глазури не допускают более 1 мА, поэтому

потери энергии на утечку оказываются

небольшими

Изоляция кабелей высокого напряжения

Общие требования.

Электрические кабели — это гибкие изолированные проводники, снабженные защитными оболочками, которые предохраняют изоляцию от внешних механических и других воздействий. Основными элементами силового кабеля являются токопроводящая жила, изоляция, накладываемая на жилу; герметизирующая оболочка, накладываемая на изоляцию; броня. Металлическая оболочка, выполняемая в основном из свинца или алюминия, предохраняет изоляцию от влаги и отчасти от механических повреждений. Защитные покровы включают броню из стальных проволок или лент и слои кабельной пряжи из джутовых волокон, пропитанных битумными составами с добавлением антисептиков; Броня обеспечивает главную защиту оболочки кабеля и его изоляции от внешних механических воздействий, а джутовые покровы — защиту оболочки от коррозии. Кабели в целом и все их элементы должны обладать достаточной гибкостью, чтобы их можно было наматывать на барабаны для транспортировки или хранения и изгибать при укладке по неровной поверхности, поэтому жилы силовых кабелей представляют собой большое число скрученных тонких проволок.

От изоляции кабелей требуется сочетание достаточной гибкости с высокой механической прочностью, потому что она воспринимает на себя массу токоведущих жил, значительные усилия при их изгибании, намотке на барабан и при прокладке.

Особое значение для изоляции кабелей имеет требование высокой электрической прочности. При увеличении электрической прочности и, соответственно, при уменьшении толщины изоляции снижаются затраты на ее изготовление, улучшаются условия отвода тепла от жилы и, соответственно, увеличиваются рабочие токи; кабель становится более гибким, достигается экономия металла оболочки и покровных материалов.

Кабели обычно имеют форму цилиндра диаметром 10—12 см, так как при больших диаметрах они становятся недостаточно гибкими. Кабельные линии выполняются обычно из нескольких отрезков ограниченной длины (строительная длина от 250 до 750 м), соединяемых последовательно муфтами, а концы этих линий имеют конечные муфты. Строительная длина определяется возможностями транспортировки кабеля к месту прокладки. Кабельные муфты монтируются в полевых условиях, поэтому технология наложения в них изоляции значительно уступает заводской.

Прокладка кабелей в земле осуществляется в трубах, туннелях или в траншеях, а под водой — по дну в трубах или в траншеях.

Токопроводящие жилы кабелей изготавливают из меди или алюминия, они могут быть однопроволочными или скрученными из нескольких проволок. Форма сечения жил может быть круглая, секторная или сегментная. Максимальное сечение однопроволочной алюминиевой жилы составляет 240 мм2, медной — 50 мм2, а многопроволочной жилы — 625 мм2.

К надежности кабельных линий и, следовательно, к их изоляции предъявляются повышенные требования, так как на поиск места повреждения и особенно на его устранение в подземных линиях затрачивается много времени и средств.

В силовых кабелях высокого напряжения используется пропитанная бумажная изоляция, полиэтиленовая, масляная изоляция, газовая изоляция под давлением. Наиболее распространенным видом изоляции силовых кабелей высокого напряжения является пропитанная бумажная изоляция. Бумажные ленты шириной от 5 до 30 мм из кабельной бумаги толщиной от 0,02 до 0,17 мм плотно наматываются на токопроводящие жилы с зазором 1—2 мм. Наличие зазора позволяет бумажной ленте при изгибании кабеля перемещаться без деформации. Ленты вышележащего слоя должны перекрывать зазоры между витками нижележащего.

Пропитка бумаги выполняется кабельным маслом, вязким компаундом или газом. Благодаря этому электрическая прочность бумаги и зазоров между бумажными лентами существенно возрастает (примерно от 3—5 до 40—80 МВ/м). Повышение электрической прочности связано с заполнением пропиточным составом воздушных зазоров между витками бумаги и воздушных включений в ней.

В качестве пропитывающих вязких компаундов используют маслоканифольные и синтетические составы. Помимо высокой электрической прочности эти составы должны обладать высокой вязкостью при рабочих температурах кабелей (50—80 °С) и небольшой вязкостью при температурах пропитки кабелей (105—120°С). Для пропитки силовых кабелей напряжением до 10 кВ используют маслоканифольный состав марки МП-1 (15 % канифоли, 85 % пропиточного масла марки П-28), а для пропитки кабелей на напряжения 20—35 кВ — более вязкий состав марки МП-2 (36 % канифоли, 64 % пропиточного масла марки П-28). Применяются также составы других марок, например кабельная масса марки МКП-35, представляющая собой масло-канифольный состав, в который для увеличения вязкости добавлено около 15 % полиизобутилена.

Для пропитки кабелей, предназначенных для вертикальной прокладки, применяют нестекающие пропиточные составы, например марки НКМ-35 (50% масла П-28, 30% низкомолекулярного полиэтилена, 15 % церезина и 5 % канифоли).

У кабелей с вязкой пропиткой в процессе эксплуатации в толще диэлектрика возникают газовые включения, которые приводят к снижению электрической прочности их изоляции. Появление газовых включений обусловлено тем, что при нагревании жилы кабеля пропиточная масса вытесняется от жилы к оболочке кабеля, где часть ее остается при последующем охлаждении кабеля. Пустоты, возникающие в изоляции у жилы кабеля, заполняются газом, электрическая прочность которого значительно ниже прочности пропиточного состава.

Вязкая пропитка оказывается недостаточно эффективной для кабелей на напряжения 35 кВ и выше. Для таких кабелей в качестве пропитки используются кабельные масла, изготовляемые из нефти определенных месторождений и прошедшие тщательную очистку и дегазацию. Например, масло марки МН-1, получаемое из доссорской или анастасьевской нефти, тщательно очищают, сушат, фильтруют, а затем в него вводят различные присадки, уменьшающие его окисляемость и увеличивающие газопоглощаемость.

Для пропитки кабелей, кроме нефтяных масел, используют синтетические (например, масло марки МНК-2 на основе алкилбензолов). Такие масла стойки к окислению и имеют достаточно высокую газопоглощаемость.

Наряду с жидкими диэлектриками для пропитки кабелей используют газы (азот, элегаз).

На протяжении более 30 лет в качестве изоляции и защитных оболочек кабелей используют пластмассу. Многие ее виды имеют высокую электрическую прочность и хорошие физико-химические характеристики, что позволяет уменьшить толщину изоляции, облегчить и упростить конструкции кабелей.

Наиболее широкое применение в кабельной промышленности нашли полиэтилен и полиизобутилен. Для изоляции используется полиэтилен низкой плотности, а полиэтилен с добавкой 1—2 % сажи находит применение в качестве защитных оболочек кабелей. Полиизобутилен является основным компонентом нестекающих пропиточных составов, используемых в кабелях вертикальной и наклонной прокладки.

Кабели с вязкой пропиткой. Кабели с вязкой пропиткой изготав-ляются на напряжение до 35 кВ. Такие кабели выпускаются нескольких типов с 1—4 жилами. Каждому типу кабеля присвоена определенная марка-обозначение. Например, марка АОСК означает кабель с алюминиевыми жилами (А), которые отдельно изолированы (О), со свинцовой оболочкой (С), с броней из круглых проволок (К).

На

рис. 3.13, а приведена конструкция

трехжильного кабеля с поясной изоляцией

и секторными жилами. При секторной

форме жил достигается наиболее полное

использование объема кабеля. Каждая

жила имеет собственную фазную изоляцию,

а все три жилы имеют общую поясную

изоляцию относительно свинцовой

оболочки. Наличие поясной изоляции

позволяет увеличить и изоляцию жил

кабеля относитель

На

рис. 3.13, а приведена конструкция

трехжильного кабеля с поясной изоляцией

и секторными жилами. При секторной

форме жил достигается наиболее полное

использование объема кабеля. Каждая

жила имеет собственную фазную изоляцию,

а все три жилы имеют общую поясную

изоляцию относительно свинцовой

оболочки. Наличие поясной изоляции

позволяет увеличить и изоляцию жил

кабеля относитель

но оболочки без увеличения фазной изоляции. Пространство между фазной и поясной изоляциями заполняется жгутами, скрученными из джута или из низкокачественной кабельной бумаги. Между свинцовой оболочкой и броней наматывается слой кабельной пряжи, пропитанной битумом, что уменьшает вероятность смятия свинцовой оболочки в местах изгиба кабеля.

Картина электрического поля в кабелях с секторными жилами достаточно сложная. Кроме нормальной составляющей напряженности электрического поля здесь имеется тангенциальная составляющая, направленная вдоль слоев пропитанной бумаги. Из-за наличия тангенциальной составляющей рабочая напряженность в таких кабелях не превышает 32 кВ/см, что затрудняет создание кабелей такого типа на напряжения выше 10 кВ.

Кабели с вязкой пропиткой на напряжение 20 и 35 кВ имеют отдельно освинцованные или экранированные жилы (рис. 3.13, б), что устраняет возможность появления тангенциальной составляющей электрического поля и приводит к увеличению максимальной рабочей напряженности до 42 кВ/см при переменном напряжении и до 300 кВ/см при постоянном напряжении.

При монтаже кабелей с вязкой пропиткой пропиточный состав не вытекает из концов кабеля. Однако в условиях эксплуатации при наклонном расположении кабеля наблюдается постепенное отекание этого состава в нижнюю часть трассы. В верхнем участке кабеля появляются пустоты, заполняемые газом, а в нижнем повышается давление, что может привести к повреждению металлической оболочки кабеля. Поэтому разность уровней начала и конца кабеля ограничивается: к примеру, для кабелей 6—10 кВ она не должна превышать 15 м.

Для вертикальной и наклонной прокладок используются кабели с обедненнопропитанной вязкой изоляцией. Достигается это тем, что кабель в процессе изготовления нагревают, в результате чего около 70 % пропиточного состава из него вытекает. Толщину изоляции таких кабелей приходится увеличивать. Кроме таких кабелей для вертикальной прокладки используют кабели, пропитанные нестекающими составами. Конструкции кабелей с вязкой пропиткой одинаковы.

Маслонаполненные кабели. Маслонаполненные кабели изготавливаются на напряжения выше 35 кВ. По уровню давления они разделяются на кабели низкого давления (до 0,4—0,5 МПа) и высокого давления (0,7—2,5 МПа). Наибольшие рабочие напряженности маслонаполненных кабелей возрастают с увеличением давления и составляют 60—100 кВ/см у кабелей низкого давления, 80—120 кВ/см у кабелей среднего давления и достигают 180 кВ/см у кабелей высокого давления.

Конструкция маслонаполненных кабелей низкого и среднего давления примерно одинакова. Различие состоит в том, что у кабелей среднего давления защитные покровы и броня имеют большую механическую прочность, чем у кабелей низкого давления. Пример устройства маслонаполненного кабеля среднего давления приведен на рис 3.14, а.

В

маслонаполненных кабелях на напряжения

ПО—220 кВ особое внимание уделяется

регулированию электрических полей.

Для увеличения рабочей напряженности

в

В

маслонаполненных кабелях на напряжения

ПО—220 кВ особое внимание уделяется

регулированию электрических полей.

Для увеличения рабочей напряженности

в

этом кабеле жила выполнена из луженых Z-образных медных проволок и экранирована полупроводящей бумагой, что обеспечивает большую гладкость ее поверхности, а изоляция сделана градированной (из бумаги разной толщины и плотности).

Для поддержания требуемого давления масла и компенсации его теплового расширения в условиях эксплуатации в кабелях низкого и среднего давления вдоль трассы через каждые 1—2,5 км устанавливаются стопорные муфты и герметизированные баки давления и питания. Баки связаны трубопроводами с масляными каналами жил кабеля. Стопорные муфты служат для присоединения масляных трубопроводов к кабелям, а также для разделения соседних участков кабеля. Последнее исключает возможность перетекания масла из одного участка кабеля в другой и устраняет опасность вытекания масла из всей линии при повреждении оболочки кабеля.

Маслонаполненные кабели высокого давления изготавливаются на напряжения 110—500 кВ. Принципиальная конструкция этих кабелей показана на рис. 3.14, б. Изолированные и экранированные жилы, снабженные наложенными на них полукруглыми проволоками скольжения, размещаются в стальных трубах. Стальная труба воспринимает на себя давление масла и одновременно является надежной защитой от механических воздействий и повреждений изоляции кабеля. Изоляция каждой из жил пропитана вязким составом и покрыта эластичным, герметически плотным покровом (например, полиэтиленом). Благодаря эластичности герметический покров передает изоляции давление масла, заполняющего трубу. Предназначен он также для предотвращения контакта изоляции кабеля с маслом, заполняющим трубу, так как оно не предназначается для изоляции кабеля, а служит для передачи давления на него. Электрические характеристики масла могут быть низкими.

Маслонаполненные кабели в стальных трубах обычно не имеют стопорных муфт и подпитывающей аппаратуры, распределенной по трассе. Поддержание требуемого давления масла в трубе осуществляется с помощью автоматических подпитывающих устройств, устанавливаемых на одном или на двух концах линии.

Газонаполненные кабели. Газонаполненные кабели имеют конструкцию, аналогичную маслонаполненным, только вместо масла в них вводится чистый и сухой газ (обычно азот). Газ может вводиться в изоляцию (рис 3.15) (аналог маслонаполненных кабелей низкого и среднего давлений) либо служить только для передачи давления на изоляцию через герметичную оболочку (аналог маслонаполненных кабелей высокого давления). Преимуществом газонаполненных кабелей низкого и среднего давлений является сравнительно большой запас прочности при аварийном падении давления, что позволяет не отключать их немедленно, если это произойдет.

Преимуществом газонаполненных кабелей перед маслонаполненными состоит в том, что у них более простая схема поддержания давления, но условия охлаждения токопроводящих жил хуже.

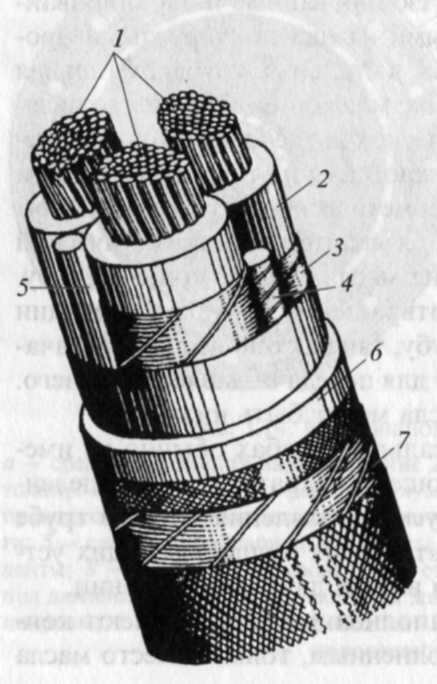

Рис. 3.15. Трехжильный газонаполненный кабель на напряжение 35 кВ:

1 — токопроводящая жила; 2 — обедненнопропитанная бумажно-масляная изоляция; 3 — экран из полупроводящей бумаги; 4 — трубка с негерметичной стенкой; 5— сплошная трубка; 6— защитная оболочка из алюминия или свинца; 7 — наружный покров и броня

диэлектрические потери, характерную для воздушной изоляции способность к восстановлению электрической прочности после случайного пробоя, малую емкость на единицу длины. Газонаполненные кабели под давлением наиболее эффективно могут быть использованы при сверхвысоких напряжениях (750—1150 кВ) и могут оказаться экономически

более выгодными, чем воздушные линии электропередачи на такие же напряжения.

Кабели с пластмассовой изоляцией. Кабели с пластмассовой изоляцией выпускаются на напряжения 35—110 кВ. Конструкция таких кабелей на напряжение 6 кВ достаточно проста: токопроводящая жила покрывается сплошным слоем полиэтилена (у кабелей на напряжения выше 6 кВ имеются дополнительные экраны из полупроводящего полиэтилена поверх изоляции или поверх жилы). Наличие таких экранов уменьшает влияние воздушных включений, возникающих на границе изоляции с жилой, и делает электрическое поле в изоляции более однородным. Выпускают также кабели с защитными покровами и броней, как у кабелей с вязкой пропиткой.

В кабеле с пластмассовой изоляцией на напряжение 11О кВ (рис. 3.16) токопроводящая жила имеет сечение 350 и 625 мм2. Поверх токопроводящей жилы последовательно накладываются: слой электропроводящего вулканизированного полимера; эмиссионный слой; слой изоляции из вулканизированного полимера; экран из медной ленты, гофрированной в поперечном направлении; оболочка из полиэтилена или поливинилхлоридного пластиката.

Для сооружения кабельных линий напряжением 11О кВ комплектно с кабелем с пластмассовой изоляцией поставляются кабельные и стопорные муфты.

Преимущества пластмассовых кабелей по сравнению с кабелями с вязкой пропиткой состоят в

том, что масса их меньше и не требуется система оболочек, защищающих изоляцию от внешних воздействий. Однако нагревостойкость существующих изоляционных пластмасс существенно ниже, чем у бумажной изоляции с вязкой пропиткой.

Рис 3.16 Кабель на напряжение 110 кВ с пластмассовой изоляцией

1-токопроводящая жила, 2-пластмассовая жила, 3- экран из медной ленты, 4-изоляция из полиэтилена, 5-эмиссионный слой, 6- экран из полупроводящего вулканизированного полимера

Кабельные

муфты. Для соединения отрезков кабеля

в линию, а также для присоединения

концов кабеля к шинам распределительных

устройств или аппаратов используют

соединительные или концевые муфты.

Кабельные муфты (соединительные и

концевые) являются ответственным

элементом кабельной линии. Так как

монтаж кабельных муфт происходит

не в заводских условиях, а на месте

прокладки кабелей, то их изоляция имеет

более низкое качество, чем изоляция

кабелей. В связи с этим изоляционные

расстояния в муфтах увеличиваются.

Конструкции кабельных муфт определяются

рабочим напряжением, типом кабеля и

состоянием окружающей среды в месте

прокладки кабеля.

Кабельные

муфты. Для соединения отрезков кабеля

в линию, а также для присоединения

концов кабеля к шинам распределительных

устройств или аппаратов используют

соединительные или концевые муфты.

Кабельные муфты (соединительные и

концевые) являются ответственным

элементом кабельной линии. Так как

монтаж кабельных муфт происходит

не в заводских условиях, а на месте

прокладки кабелей, то их изоляция имеет

более низкое качество, чем изоляция

кабелей. В связи с этим изоляционные

расстояния в муфтах увеличиваются.

Конструкции кабельных муфт определяются

рабочим напряжением, типом кабеля и

состоянием окружающей среды в месте

прокладки кабеля.

Пример конструкции соединительной кабельной муфты однофазного кабеля на напряжение 35 кВ приведен на рис. 3.17, а. Монтаж такой соединительной муфты осуществляется следующим образом: свинцовая оболочка снимается с концов кабелей, а их изоляция срезается на конус уступами; жилы соединяются с помощью опрессовываемой металлической гильзы; на жилы, гильзу и изолирующую часть кабеля наносится эпоксидный компаунд (или бумажные пропитанные ленты); затем производится заливка эпоксидного компаунда. Для того чтобы не было повышения напряженности у краев свинцовых оболочек кабелей, устанавливаются внутренние экраны в виде конусов. Вся конструкция закрывается металлическим кожухом.

Концевые муфты кабелей (рис. 3.17, б) имеют не только внутреннюю, но и внешнюю изоляцию. Их устройство во многом аналогично устройству проходных изоляторов (вводов). Для регулирования электрического поля у края оболочки используются внутренние экраны в виде конусов, а также дополнительные электроды, образующие конденсаторные разделки.