- •Надежность и безопасность Введение Основные понятия теории надежности

- •Основные виды и причины отказа

- •Основные причины отказов

- •Показатели надежности

- •Основные пути повышения надежности изделий

- •Резервирование элементов

- •Конструктивные способы повышения надежности приборных устройств.

- •Технологические и эксплуатационные методы повышения надежности изделий

- •Последовательность технологических операций.

- •Обеспечение рациональных способов сборки

- •Эксплуатационные способы повышения надежности.

- •Срок службы изделий

- •Надежность технологических процессов

- •Методы оценки надежности тс

- •Расчет надежности изделий

- •Методы расчета структурной надежности изделий

- •Мостиковые системы

- •Механизм подачи топлива

- •Испытание изделий на надежность

- •Методы организации испытаний

- •Метод однократной выборки

- •Метод двухкратной выборки - вероятность приемки партии при испытании однократной выборки

- •Метод непрерывных испытаний

- •Графический метод планирования испытаний

- •Испытание изделий на надежность

- •Ускоренные испытания

Конструктивные способы повышения надежности приборных устройств.

Выбор концепции создания изделия и наиболее прогрессивных решений

Необходимо создать механизмы без избыточных связей (минимизация связей и количества связей).

Принцип наиболее коротких связей, т.е. путей передачи, сил и моментов.

Принцип распределения сил с целью снижения упругих деформаций.

Использование стандартных и унифицированных элементов, которые соответствуют заданным условиям работы.

Оптимизация конструктивных кинематических характеристик пар трения (редукторы, электродвигатели).

Учет внешних условий (наличие влажности, запыленности, перепады температуры).

Нельзя (и не нужно) создавать конструкцию, которая равноприспособлена ко всем внешним воздействиям.

Использование материалов с высокими и стабильными характеристиками.

Технологические и эксплуатационные методы повышения надежности изделий

В условиях производства наиболее лучший вариант обеспечения точности при сборке – метод абсолютной взаимозаменяемости. Выбор рациональной технологии, вспомогательных материалов и т.д. влияют на качество изделия на этапе проектирования.

Выбор рациональных видов обработки и режимов при отделочных видах обработки.

Качество деталей обеспечивается на финишных этапах: шлифование, хонингование, полирование, т.е. абразивные методы обработки.

Подбирая параметры технологического режима можно добиться лучшего качества поверхности.

S – подача

t- глубина

V – скорость

Z – размеры зерна абразивного инструмента

H – микротвердость

Твердость появляется явлением наклепа.

Ухудшение качества получается с увеличением скорости.

Подбирая соответствующим образом зависимости можно подобрать такие режимы резания, при котором обеспечивается экономические факторы, требуемое качество время функционирования, качество, надежность.

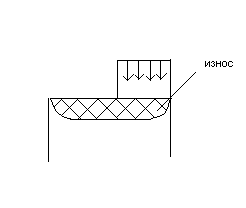

Методы пластическим деформированием, например алмазное выглаживание, обкатывание, т.е. без снятия стружки, калибрование.

С деталью соприкасается алмазный ролик. Деталь и ролик вращаются. Он прижимается с определенным усилием. Происходит выглаживание микронеровностей, основные размеры не меняются.

- здесь коррозионная устойчивость больше,

растет пресоустойчивость.

здесь коррозионная устойчивость больше,

растет пресоустойчивость.

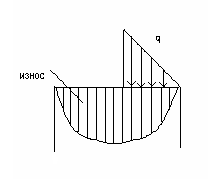

Виброобкатывание

Обработку ведет шарик, имеющий продольные колебания. При этом накладывается осцилляции инструмента (“рыбья чешуя”). Такая поверхность дает регулярный рельеф нет микровыступов и впадин. Хорошие условия для удержания смазки, хорошая отражающая способность. Это для наружной обработки. Не очень широко распространены, но являются качественными, прогрессивными.

Последовательность технологических операций.

Например, если применять черновые операции точения, оказывается, что возникает большая неравномерность поверхностного слоя детали, т.е. детали одного и того же наименования могут отличаться. Иногда это устранить не возможно.

Т.е. выбирая последовательность технологических операций надо думать о том, как это сложиться в дальнейшем на надежности изделия.