- •Дисциплина «Автоматизация производственных процессов в машиностроении (аппм)». Составитель: к.Т.Н., доцент кафедры там Апатов ю.Л.

- •1. Основные понятия и определения. Механизация и автоматизация производства. Автоматические и автоматизированные процессы и оборудование. Степень автоматизации.

- •2. Автоматы и полуавтоматы. Понятие о рабочем цикле. Автоматический рабочий цикл. Симметричный и асимметричный циклы, их применение.

- •3. Эффективность автоматизации. Цель и задачи. Современное состояние и направление развития автоматизации.

- •5. Основные количественные характеристики автоматизированных технологических процессов. Производительность механообработки и сборки. Разновидности и методика определения.

- •6. Гибкость как основная характеристика серийного автоматизированного производства. Ее виды и методика расчета.

- •7. Производственный процесс как поток материалов, заготовок, деталей и информации. Обеспечение размерных связей в автоматизированном процессе изготовления деталей.

- •8. Методы обеспечения точности установки деталей, характеристики погрешностей, возникающих при установке и закреплении, транспортировке и обработке.

- •10. Агрегатирование как одно из направлений повышения эффективности автоматизации, его сущность и преимущества. Унификация узлов и агрегатов технического оборудования.

- •11. Агрегатные станки и их устройство, порядок работы, технологические возможности. Разновидности компоновок станков в соответствии с конфигураций обрабатываемых деталей.

- •Построение циклограмм станков.

- •12. Агрегатные силовые головки, их классификация, назначение и особенности встраивания в проектируемое автоматизируемое оборудование.

- •13. Механические (плоскокулачковая и винтовая) силовые головки. Схема устройства и принцип действия.

- •14. Гидравлическая силовая головка, ее устройство и принцип действия .

- •15. Пневмогидравлическая силовая головка, ее устройство и принцип действия .

- •16. Пневматическая силовая головка (пневмотурбинка).

- •17. Многопозиционные столы как основная часть агрегатного станка. Назначение, устройство и принцип действия на примере поворотного стола с мальтийским механизмом.

- •18. Модульный принцип создания оборудования с числовым программным управлением. Разновидности и технологическое назначение стандартных модулей.

- •Разновидности узлов

- •19. Автоматические линии, их признаки и разновидности. Линии с жесткой и гибкой связью. Классификация. Обеспечение надежности работы.

- •Разновидности автоматических линий

- •20. Роторные автоматические линии непрерывного действия. Устройство и принцип действия рабочих и транспортных роторов.

- •21. Транспортные системы, их разновидности при использовании составе автоматических линий.

- •22. Поперечный транспорт заготовок и деталей. Типаж шаговых транспортеров.

- •23. Верхний и продольный (вынесенный) транспорт как разновидность средств межоперационного транспортирования.

- •24. Лотки как простейшее средство транспортирования деталей. Условия прохождения деталей по лотку. Пневмолотки, их преимущества, вибролотки.

- •25. Транспортные системы удаления стружки из зоны резания и от станков. Примеры способов.

- •26. Спутниковый и бесспутниковый методы транспортирования деталей. Конструктивные решения спутников. Погрешности, возникающие при использовании спутников и борьба с ними. Кодирование спутников.

- •27. Накопители как средство создания межоперационных заделов. Их разновидности и область использования.

- •Вопрос 27 в конспекте не представлен. Оставлен на самостоятельную проработку.

- •28. Автоматизированные загрузочные устройства – важнейшая часть механообрабатывающей системы. Классификация устройств загрузки . Питатели.

- •29. Вибробункер, его область применения, устройство и принцип действия. Использование предбункеров, их преимущества.

- •31. Структурная схема и порядок работы сборочного промышленного робота. Требования к автоматическому сборочному оборудованию. Определении длительности рабочего цикла.

- •32. Условие выполнения автоматической сборки по точности (геометрическое). Учет элементарных погрешностей, определяющих суммарное значение погрешности несовпадения осей сопрягаемых деталей.

- •33. Динамическое условие осуществления оборки цилиндрических деталей. Повышение безотказности процесса соединения деталей посредством устройств адаптации.

- •34. Автоматический контроль точности размеров и формы деталей. Разновидности контроля. Использование информации, полученной при контроле,

- •35. Системы автоматического контроля при механообработке. Контроль при внутреннем шлифовании. Схема и порядок работы.

- •36. Контроль при хонинговании. Реализация прямого и косвенного методов контроля, их достоинства и недостатки.

- •37. Применение автоподналадчиков и возможность управления точностью обработки деталей. Блок-схема устройства автоподналадчика.

- •38. Выбор методов управления автоматизированным технологическим оборудованием.

- •Путевой метод

- •2. Центральный метод управления

- •3. Комбинированный метод

- •39. Диспетчирование, планирование и организация управления автоматизированным производством в машиностроении.

- •40. Экономический анализ при выборе объектов автоматизации и роботизации производства. Основные показатели.

3. Эффективность автоматизации. Цель и задачи. Современное состояние и направление развития автоматизации.

Эффективность автоматизации заключается в следующем:

I – Повышается производительность механической обработки и сборки за счёт сокращения основного времени, а в большей степени – вспомогательного.

II – Отмечается снижение трудоёмкости обработки деталей.

III – Повышается качество и однородность продукции, за счёт исключения субъективного фактора ( влияния самого человека ).

IV – Сокращаются занимаемые производственные площади за счёт сокращения проходов между станками и более полного использования объема здания ( пространство между станками и над ними) ( верхний транспорт).

V– Снижается себестоимость продукции за счёт зарплаты высвобождающихся рабочих.

VI – Улучшаются условия труда, исключаются из техпроцесса утомительные и однообразные операции ранее выполнявшиеся в ручную.

Все выше перечисленные факторы являются целью мероприятий по автоматизации. К задачам автоматизации дополнительно относятся: автоматизация транспортирования деталей, их контроль, складирование и т.п.

В настоящее время в машиностроении автоматизация получила наибольшее распространение прежде всего в крупносерийном и массовом производстве ( автомобиле- тракторостроение и т.д.). Последнее можно объяснить: относительной простотой оборудования, практически неизменной конструкцией деталей и постоянством применяемой оснастки и инструмента.

В значительной степени отстаёт автоматизация мелко- и среднесерийного производства в следствие его особенностей. Индивидуальное или единичное производство вообще не является на сегодняшний день объектом автоматизации. Значительные сложности при автоматизации представляет сборочное производство, а именно:

I – непостоянство формы и размеров деталей поступающих на сборку (уплотнения и т.д.);

II – Чрезвычайно большое разнообразие деталей, входящих в изделие, это диктует необходимость проектирования большого числа устройств и роботов.

III – Требуется очень высокая точность ориентации деталей перед их соединением.

IV – Недостаточная производительность существующих видов оборудования, которое неможет конкурировать с рабочим-сборщиком.

Современное производство большей частью ( 75 – 80%) является серийным производством. На процесс автоматизации в этих условиях влияют следующие факторы:

А – частая сменяемость деталей и конструкций изделия;

Б – постоянно сокращаются сроки выпуска этих деталей с одновременным увеличением номенклатуры.

Номенклатура - Количество типоразмеров деталей, проходящих через данную автоматическую линию.

В – Постоянно увеличивающиеся требования по точности деталей и качеству их обработки;

Г – Очень малая доля основного технологического времени в общем производственном цикле производства данной детали.

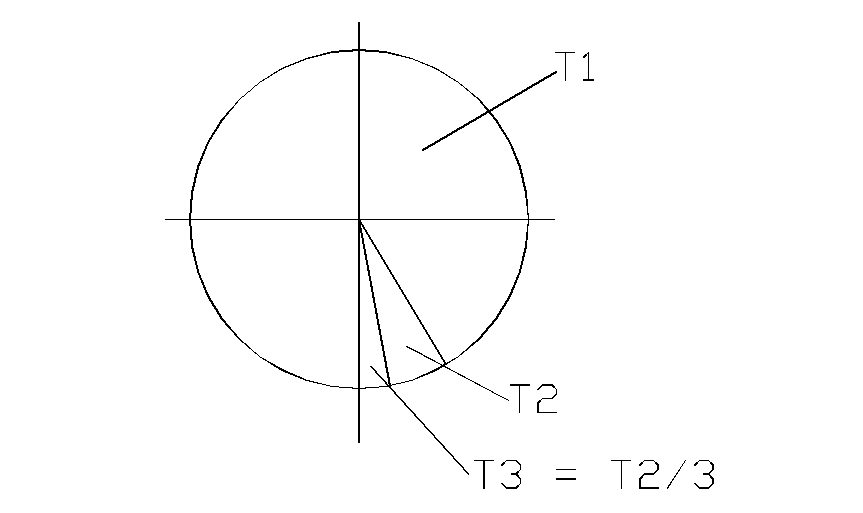

Рисунок 2 – Диаграмма распределения времени обработки деталей

Т1 – время всего производственного цикла получения деталей;

Т2 = Т1 ∙ 0,05 – среднее время нахождения детали на станке. Остальное время расходуется на ожидание деталью очереди на обработку, транспортировку, контроль и т.п. вспомогательные операции;

Т3 = Т2 / 3 – время непосредственно затрачиваемое на обработку детали, т.е. на изменение размеров и формы поверхностей, их взаимного расположения и их механических свойств. Остальное время идёт на загрузку и разгрузку детали на станок, на контроль без снятия детали со станка, на время управления станком и т.д.

Вывод: в современном производстве обьектом автоматизации могут служить не только основные технологические операции, но и все перечисленные вспомогательные операции. Причина – время Т3 уже предельно сокращено и большого выигрыша при сокращении времени не даёт.

4. Пути повышения производительности труда в серийном производстве, особенности его автоматизации. Актуальность разработки ГПС, требования, предъявляемые к ним со стороны техпроцесса.

Основным направлением автоматизации серийного производства является создание ГПС. Их особенность в том, что это системы .состоящие из основного технологического оборудования и комплекта вспомогательного оборудования, а также переналаживемой оснастки, обьединённое общей системой управления и предназначенное для получения деталей заданной номенклатуры в заданном обьёме выпуска в заданные сроки и требуемого качества. Среди ГПС выделяют две разновидности:

1 – ГАЛ – несколько единиц технологического оборудования (станков) расположенных и связанных между собой транспортными устройствами строго в порядке выполнения операций.

+ Относительная простота конструкции таких линий.

+ Применяется переналадка станков на различные детали, что обеспечивает «гибкость» данной линии.

– Нет возможности изменить порядок обработки деталей на станках (низкая «маршрутная гибкость»)

Ст.№1

Ст.№2

Ст.№n

2 – ГАУ – в этом случае станки расположены произвольно к маршруту обработки детали.

Ст. №1

Ст.№2

Ст.№

n

….

….

(+) Возможность изменить порядок использования оборудования ( высокая «маршрутная гибкость»). Этим достигается наиболее полная загрузка оборудования, а критерием выбора маршрута является минимальная переналадка станка.

(–) Большая занимаемая площадь (из – за )транспортных систем).

(–) Более сложные и дорогие транспортные средства (устройства).

В основе применяемого технологического оборудования для ГПС лежат станки с ЧПУ и промышленные роботы. Существуют более простые разновидности ГПС:

ГПМ – гибкий производственный модуль – одна единица технологического оборудования (многоцелевой станок), оснащённая устройством загрузки и разгрузки деталей (промышленный робот), и имеется накопитель для заготовок (не большой ёмкости), комплект режущего инструмента (расположенный в магазине станка), необходимая оснастка (приспособления), контрольно-измерительные механизмы и устройства, устройства диагностики самого оборудования, общая единая система управления.

РТК – роботизированный технологический комплекс – одна единица промышленного робота, выполняющего основную технологическую операцию (сборка, сварка, зачистка и др. операции по виду инструмента), для этого он дополнительно оснащается: питателем заготовок, приспособлениями, захватным устройством, дополнительно ориентирующими механизмами, требуемым инструментом, общей системой управления (для этих функций чаще всего используют дополнительные «технологические» каналы системы управления роботом).