- •Дисциплина «Автоматизация производственных процессов в машиностроении (аппм)». Составитель: к.Т.Н., доцент кафедры там Апатов ю.Л.

- •1. Основные понятия и определения. Механизация и автоматизация производства. Автоматические и автоматизированные процессы и оборудование. Степень автоматизации.

- •2. Автоматы и полуавтоматы. Понятие о рабочем цикле. Автоматический рабочий цикл. Симметричный и асимметричный циклы, их применение.

- •3. Эффективность автоматизации. Цель и задачи. Современное состояние и направление развития автоматизации.

- •5. Основные количественные характеристики автоматизированных технологических процессов. Производительность механообработки и сборки. Разновидности и методика определения.

- •6. Гибкость как основная характеристика серийного автоматизированного производства. Ее виды и методика расчета.

- •7. Производственный процесс как поток материалов, заготовок, деталей и информации. Обеспечение размерных связей в автоматизированном процессе изготовления деталей.

- •8. Методы обеспечения точности установки деталей, характеристики погрешностей, возникающих при установке и закреплении, транспортировке и обработке.

- •10. Агрегатирование как одно из направлений повышения эффективности автоматизации, его сущность и преимущества. Унификация узлов и агрегатов технического оборудования.

- •11. Агрегатные станки и их устройство, порядок работы, технологические возможности. Разновидности компоновок станков в соответствии с конфигураций обрабатываемых деталей.

- •Построение циклограмм станков.

- •12. Агрегатные силовые головки, их классификация, назначение и особенности встраивания в проектируемое автоматизируемое оборудование.

- •13. Механические (плоскокулачковая и винтовая) силовые головки. Схема устройства и принцип действия.

- •14. Гидравлическая силовая головка, ее устройство и принцип действия .

- •15. Пневмогидравлическая силовая головка, ее устройство и принцип действия .

- •16. Пневматическая силовая головка (пневмотурбинка).

- •17. Многопозиционные столы как основная часть агрегатного станка. Назначение, устройство и принцип действия на примере поворотного стола с мальтийским механизмом.

- •18. Модульный принцип создания оборудования с числовым программным управлением. Разновидности и технологическое назначение стандартных модулей.

- •Разновидности узлов

- •19. Автоматические линии, их признаки и разновидности. Линии с жесткой и гибкой связью. Классификация. Обеспечение надежности работы.

- •Разновидности автоматических линий

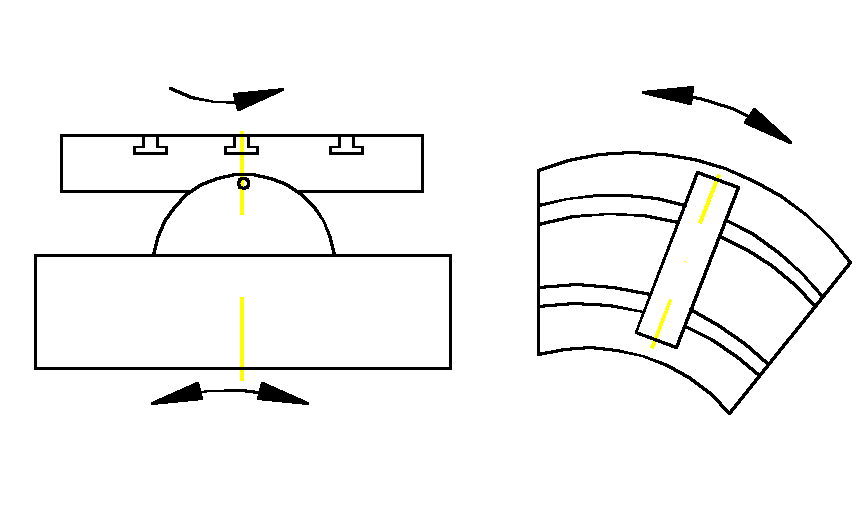

- •20. Роторные автоматические линии непрерывного действия. Устройство и принцип действия рабочих и транспортных роторов.

- •21. Транспортные системы, их разновидности при использовании составе автоматических линий.

- •22. Поперечный транспорт заготовок и деталей. Типаж шаговых транспортеров.

- •23. Верхний и продольный (вынесенный) транспорт как разновидность средств межоперационного транспортирования.

- •24. Лотки как простейшее средство транспортирования деталей. Условия прохождения деталей по лотку. Пневмолотки, их преимущества, вибролотки.

- •25. Транспортные системы удаления стружки из зоны резания и от станков. Примеры способов.

- •26. Спутниковый и бесспутниковый методы транспортирования деталей. Конструктивные решения спутников. Погрешности, возникающие при использовании спутников и борьба с ними. Кодирование спутников.

- •27. Накопители как средство создания межоперационных заделов. Их разновидности и область использования.

- •Вопрос 27 в конспекте не представлен. Оставлен на самостоятельную проработку.

- •28. Автоматизированные загрузочные устройства – важнейшая часть механообрабатывающей системы. Классификация устройств загрузки . Питатели.

- •29. Вибробункер, его область применения, устройство и принцип действия. Использование предбункеров, их преимущества.

- •31. Структурная схема и порядок работы сборочного промышленного робота. Требования к автоматическому сборочному оборудованию. Определении длительности рабочего цикла.

- •32. Условие выполнения автоматической сборки по точности (геометрическое). Учет элементарных погрешностей, определяющих суммарное значение погрешности несовпадения осей сопрягаемых деталей.

- •33. Динамическое условие осуществления оборки цилиндрических деталей. Повышение безотказности процесса соединения деталей посредством устройств адаптации.

- •34. Автоматический контроль точности размеров и формы деталей. Разновидности контроля. Использование информации, полученной при контроле,

- •35. Системы автоматического контроля при механообработке. Контроль при внутреннем шлифовании. Схема и порядок работы.

- •36. Контроль при хонинговании. Реализация прямого и косвенного методов контроля, их достоинства и недостатки.

- •37. Применение автоподналадчиков и возможность управления точностью обработки деталей. Блок-схема устройства автоподналадчика.

- •38. Выбор методов управления автоматизированным технологическим оборудованием.

- •Путевой метод

- •2. Центральный метод управления

- •3. Комбинированный метод

- •39. Диспетчирование, планирование и организация управления автоматизированным производством в машиностроении.

- •40. Экономический анализ при выборе объектов автоматизации и роботизации производства. Основные показатели.

18. Модульный принцип создания оборудования с числовым программным управлением. Разновидности и технологическое назначение стандартных модулей.

Метод агрегатирования нашел свое продолжение в модульном принципе создания оборудования с ЧПУ. Суть этого метода аналогична методу агрегатирования, отличие заключается в большей сложности узлов, что позволяет применять их в станках с ЧПУ.

Разновидности узлов

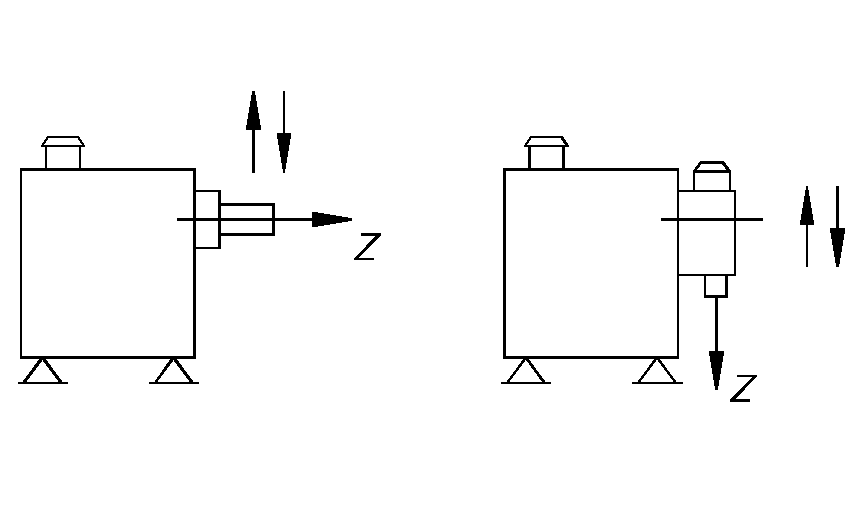

1) Шпиндельная бабка – 2-х разновидностей – с горизонтальной осью шпинделя (применяется для обработки деталей совместно с координатными столами, позволяет обрабатывать деталь с различных сторон, выполняет все операции , свойственные многооперационным станкам, имеют шпиндель, в котором устанавливается инструмент и он перемещается по вертикали – при сохранении горизонтального положения инструмента).

Рисунок 13 – Шпиндельные бабки

- с вертикальной осью шпинделя – характеризуется повышенной жесткостью шпиндельного узла и предназначена для обработки деталей типа плоских плит по контуру, а также обработка различных отверстий и пазов.

2) Столы – управляются ЧПУ, имеют дискретные перемещения 0,01-0,02 мм

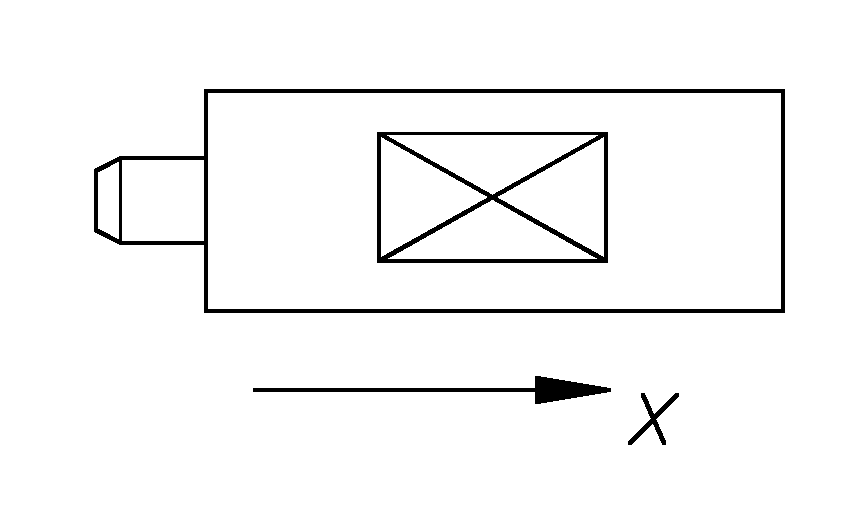

- продольные столы – характеризуются большим перемещением по продольной оси станка (до 3 м)

Рисунок 14 – Продольный стол

-поперечные столы – характерны малыми перемещениями (до 500 мм). По конструкции совпадают с предыдущими.

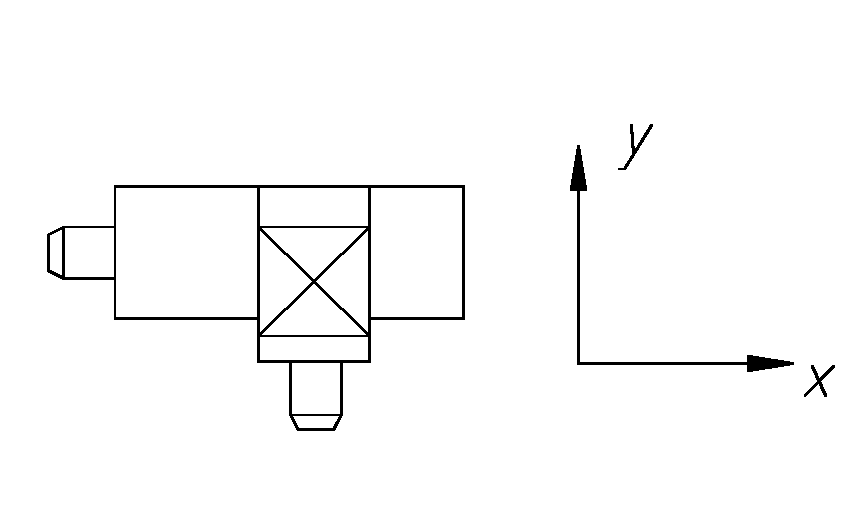

-двухкоординатные столы (крестовые) управляются по 2 координатам и сочетают продольный и поперечный стол.

Рисунок 15 – Стол двухкоординатный

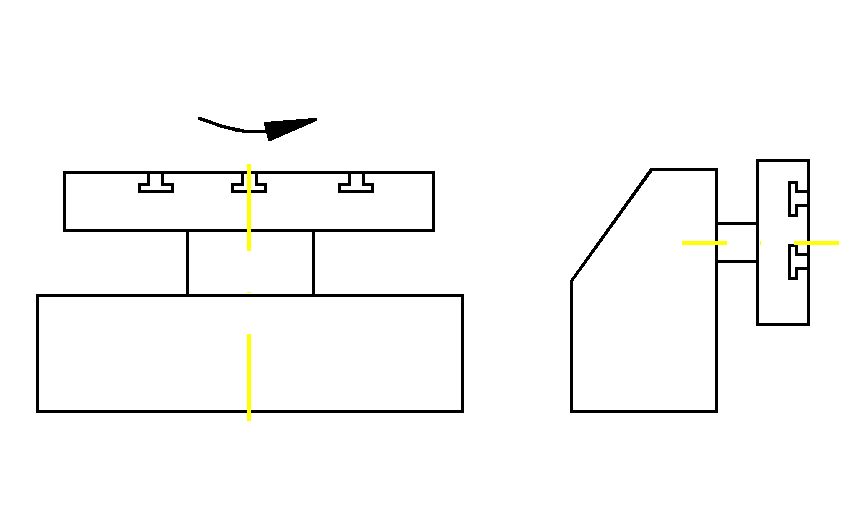

- поворотные столы – выполняются 2 видов: с вертикальной осью вращения и с горизонтальной осью вращения

Рисунок 16 – Поворотные столы

Существуют наклонно-поворотные столы

а. б.

Рисунок 17 – Наклонно-поворотный стол (а) и крестово-поворотный стол (б)

- крестово-поворотные столы (движутся по радиусу, обеспечивают поворот по криволинейным направлениям)

3) Устройства автоматической смены инструмента (манипуляторы) – обеспечивают снятие инструмента из магазина станка и установку в шпиндель станка.

19. Автоматические линии, их признаки и разновидности. Линии с жесткой и гибкой связью. Классификация. Обеспечение надежности работы.

Признаки, характеризующие автоматические линии:

Наличие автоматических действующих устройств, обеспечивающих передачу детали от станка к станку, так называемый межстаночный транспорт.

Автоматизированная загрузка деталей на станок и снятие детали со станка

Наличие вспомогательных устройств для удаления стружки из зоны резания , а также от станков.

Наличие устройств и механизмов , осуществляющих контроль деталей.

Наличие устройств диагностики состояния самого оборудования.

Разновидности автоматических линий

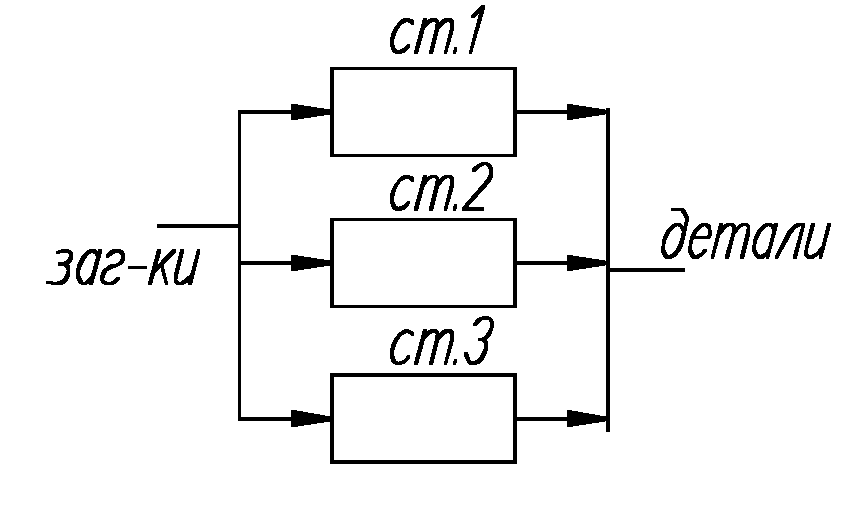

1 По характеру перемещения деталей между станками

1.1 С параллельным движением деталей, когда линия состоит из одинаковых станков, выполняющих одну и ту же операцию, а деталь движется в несколько потоков. Эти линии применяются только в тех случаях, когда детали выпускаются очень большими количествами, а сами станки не обеспечивают нужной производительности.

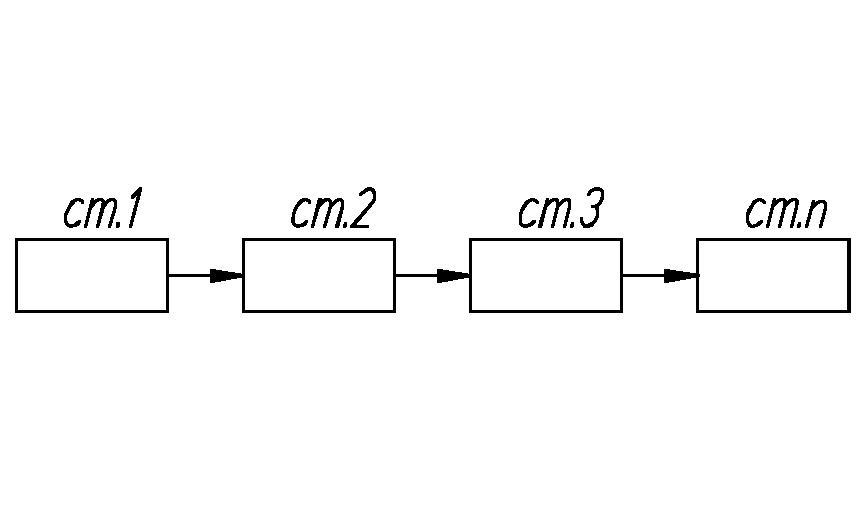

1.2 Линии последовательного действия – линии, состоящие из различных станков, настроенных каждый на отдельную операцию, деталь проходит через все станки автоматической линии, значит такой технологический процесс отличается большей сложностью.

Рисунок 18 – А.Л. параллельного действия

Рисунок 19 – А.Л. последовательного действия

Недостатки: Неполная загрузка станков, т.к. различные станки линии работают различное время.

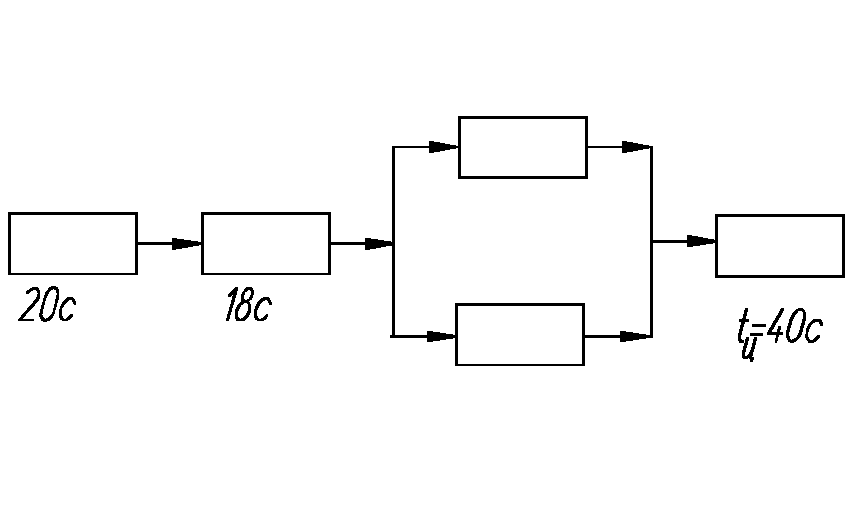

1.3 Комбинированные автоматические линии (линии с ветвящимся потоком). Их особенность: Они сочетают последовательное и параллельное соединение станков, причем параллельное соединение выполняется в том случае, когда длительность обработки на данном станке кратна длительности обработки предыдущего станка.

Рисунок 20 – Комбинированная А.Л.

2. По характеру связи между станками

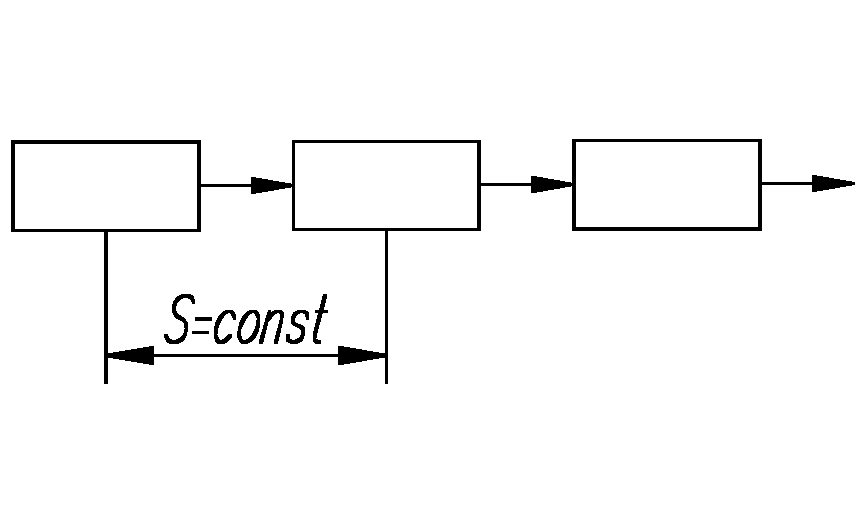

2.1 Автоматические линии с жесткой связью между станками – все детали в такой линии проходят обработку за одинаковое время и одновременно передаются с каждого станка на последний станок. Эта передача деталей производится на одинаковое расстояние, называется шагом автоматической линии.

Рисунок 21 – А.Л. с жесткой связью

Преимущества: Простота автоматической линии и ее невысокая стоимость

Недостатки: Такие линии обладают низкой надежностью работы, т.к. при выходе из строя одного из станков все последующие станки не будут работать.

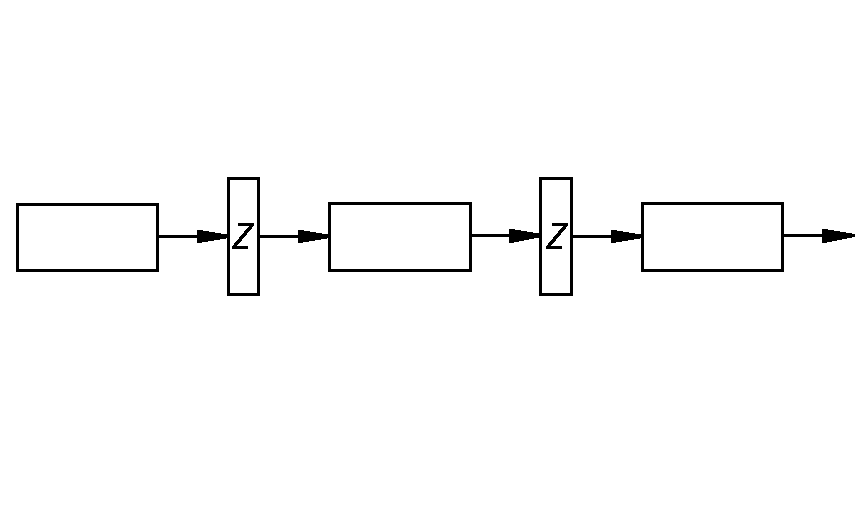

2.2 Автоматические линии с гибкой связью между станками. Гибкая связь реализуется с помощью устройств специального назначения, называемых накопителями, которые обеспечивают продолжение работы всей автоматической линии, находящейся за отказавшим станком, т.к. питание ее заготовками осуществляется из этого накопителя. Емкость накопителя является его важнейшей характеристикой и рассчитывается исходя из времени, необходимого для восстановления работоспособности линии. В зависимости от сложности деталей и их габаритов расчетное время может составлять от 0,5 до 1 часа. Накопитель, израсходующий заготовки, пополняется в конце смены.

Рисунок 22 – А.Л. с гибкой связью

Недостатки: Существенное усложнение автоматической линии, ее удорожание.

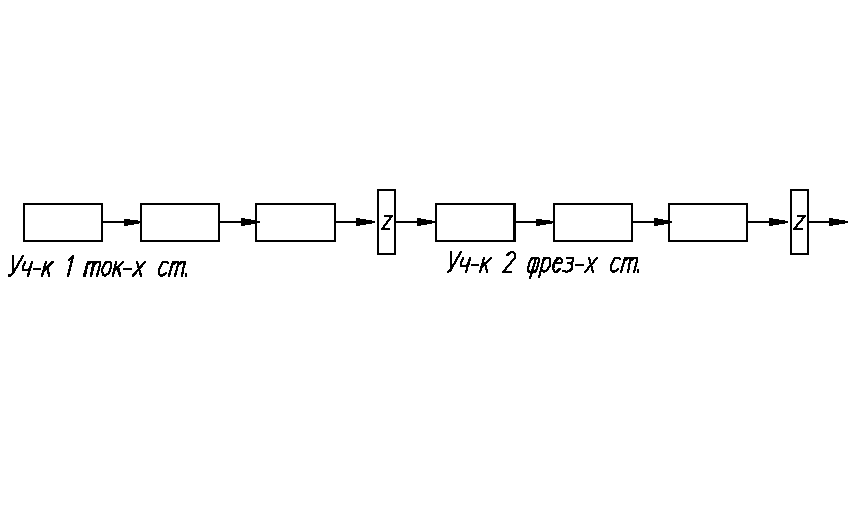

2.3 Линии, расчлененные на участки – кол-во станков на участке не ограничено, они объединяются в участок по технологическим признакам.

Рисунок 23 – Комбинированная А.Л.

3. По степени переналаживаемости станков

3.1 Жесткие линии прим. в условиях массового пр-ва.

3.2 Гибкие линии или многономенклатурные – для обработки нескольких типов деталей с помощью переналадки оборудования.