- •Особенности технологии

- •Организация и принципы функционирования комплексов технологического оборудования

- •Техническая характеристика комплекса технологического оборудования ип кс-0127

- •Ведущее технологическое оборудование

- •Техническая характеристика гомогенизатора а1-огс

- •Техническая характеристика дымогенератора д9-фд2г

Техническая характеристика дымогенератора д9-фд2г

Производительность, м3/ч........................................................................... 515

Промежуток времени до начала загорания опилок

с момента включении электронагревателей, мин.................................... 4...6

Температура дыма на выходе из дымогенератора, °С ......................... 30...60

Расход древесных опилок в зависимости

от температурного режима, кг/ч ........................................................... 13...23

Частота вращения, с-1:

ворошителя................................................................................................... 0,1

вентилятора................................................................................................... 1500

Расход воды, м3/ч ....................................................................................... 0,01

Вместимость бункера, м3...................................................................... 0,14

Установленная мощность, кВт................................................................... 3,31

Габаритные размеры, мм................................................................... 1260x850x1570

Масса, кг....................................................................................................... 650

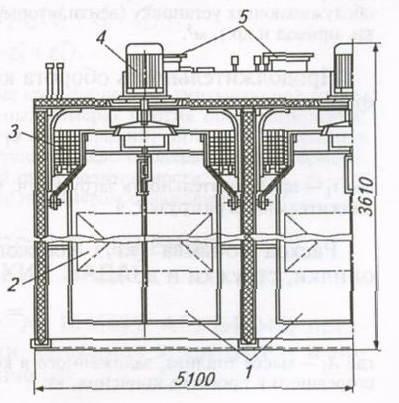

Автоматизированная термокамера РЗ-ФАТ-12 (рис. 27.8) состоит из трех работающих независимо туннелей 1, которые вмещают по три клети 2. Туннели имеют двустворчатые двери с двух сторон. Клети закатываются в туннель по монорельсу, вдоль боковых стенок расположены паровые калориферы 3, закрытые кожухом, который образует регулируемую щель, направляющую поток в нижнюю часть туннеля.

Туннель имеет ложный потолок с двумя размещенными в нем вентиляторами 4, крыльчатки которых насажены непосредственно па вал двигателей, а двигатели вынесены на крышу камеры. На крыше также размещен распределительный короб с тремя клапанами 5для подачи в туннель воздуха, дыма и вывода использованной дымовоздушной смеси. Все клапаны имеют дистанционное управление. Скорость движения потока внутри туннеля 1...2 м/с.

Подсушка, копчение и проварка производятся циклично и последовательно. Имеется система контроля регулирования температуры, влажности среды и давления пара. Туннель может работать в автоматическом режиме по заданным времени и температуре.

Техническая характеристика автоматизированной термокамеры РЗ-ФАТ-12

Установленная мощность электродвигателей, кВт......................... 4,5

Расход пара, кг/ч ................................................................................ 450

Габаритные размеры, мм...................................................... 5100x5300x3610

Масса, кг......................................................................................... 18000

ИНЖЕНЕРНЫЕ РАСЧЕТЫ

Производительность коптильных установок в расчете на их площадь Пs [кг/(м2 • ч)] и на их объем Пv [кг/(м3 • ч)] можно определять по следующим формулам;

Пs = т/( Sт),

где m —масса загружаемого сырья, кг; S—площадь, занимаемая установкой, м2; т — продолжительность оборота, ч;

Яу = m/[( V1+ V2 + V3)т],

где V1 – объем печи, м2; V2 – объем дымогенератора, м2; V3 – объем других устройств, обслуживающих установку (вентиляторы, преобразователи электрического тока, тележки, привод и др.), м3.

Продолжительность оборота коптильной установки т (ч) находится по формуле

т = т1 + т 2 + т 3,

где т1— продолжительность загрузки, ч; т2 — продолжительность процесса, ч; т3 — продолжительность разгрузки, ч.

Расход топлива (кг), заложенного в коптильную камеру (дрова, опилки, стружки и др.):

А = А1 - А2,

где А1 — масса топлива, заложенного в коптильную камеру, кг; А2 — масса топлива, не сгоревшего в процессе копчения, кг.

Для определения удельного количества теплоты при копчении (2 (кДж/кг) в расчете на единицу выпускаемой продукции пользуются зависимостью

Q = (A1q1 - A2q2)/m,

где q1— низшая теплотворная способность топлива, заложенного в установку, кДж/кг; q2 — низшая теплотворная способность топлива, выгруженного из установки, кДж/кг; m — единица выпускаемой продукции.

Количество универсальных термокамер zo (шт.), необходимых для выполнения задания по производительности и ассортименту, можно рассчитать по двум способам:

а) по длительности цикла обработки

zo=1/[nT(П1т1x1 + П2т2x2+ П3т3x3+…+ П5т5x5)],

где n — число рам, одновременно загружаемых в камеру; Т— длительность рабочей смены, ч П1, П2, П3, …, П5— соответствующие производительности по сортам изделий, т в смену; т1, т2, т3, …, т5 - соответствующие длительности цикла обработки изделий, ч; х1, x2, x3, …, x5 — соответствующее число рам, необходимых для навешивания 1 т изделий.

Соответствующие длительности можно принять по техническим условиям или определить по формуле

т I = т'i + т"i + т"'i

где т' i, т" i, т"' i —длительности соответствующих операций, ч;

б) по соответствующему количеству подобного пооперационного оборудования

zo= П1η1(z'1 + z"1 + z"'1) + П2 η 2(z'2 + z"2 + z"'2) + П3 η 3(z'3 + z"3 + z"'3)+

+…+ П5 η 5(z'5 + z"5 + z"'5),

где η1, η2, η3, …, η5 — соответствующие поправочные коэффициенты, учитывающие сокращение длительности обработки в универсальных камерах против пооперационных, за исключением промежуточных перегрузочных операций, причем, по данным фирм, η = 0,65...0,8; z'1, z'2, …, z'5— соответствующее число пооперационных термокамер, необходимых для выполнения 1 т сменной производительности; z"1, z"2, …, z"5— то же по варочным камерам; z"1, z"2, …, z"5 —то же но камерам охлаждения.