- •Особенности технологии

- •Организация и принципы функционирования комплексов технологического оборудования

- •Техническая характеристика комплекса технологического оборудования ип кс-0127

- •Ведущее технологическое оборудование

- •Техническая характеристика гомогенизатора а1-огс

- •Техническая характеристика дымогенератора д9-фд2г

Техническая характеристика комплекса технологического оборудования ип кс-0127

Производительность, кг/смену ................................................................ 500

Установленная мощность электрооборудования, кВт.......................... 34,6

Численность обслуживающего персонала, чел. ........................................ 3

Занимаемая производственная площадь, м2, не менее ............................. 30

Ведущее технологическое оборудование

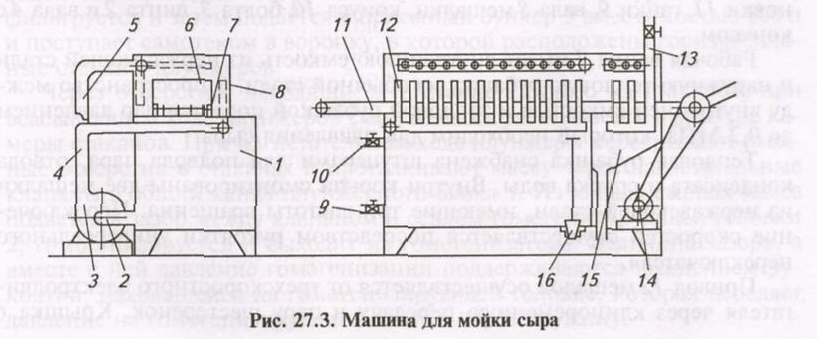

Машина для мойки сыра (рис. 27.3) предназначена для мойки сыров и удаления коркового парафинового слоя. Состоит из ванны 1, сборника 15 сточной воды, парового 9 и водяного 10 вентилей, насоса 3, душевой секции 6, предохранительного кожуха 8, конвейера 11, всасывающего трубопровода 2, нагнетательных трубопроводов 4 и 5, крана 16 для спуска воды, рамы 7 конвейера, форсунок 12, трубопровода 13 для холодной воды, электродвигателя 14.

В машину входят ванна 1 вместимостью 1200 л и сборник 15сточной воды, вмонтированный в металлический каркас. В ванне 1 имеется кран 16 для спуска воды. Над каркасом ванны 1 установлен конвейер 11 из четырех рядов цепной ленты. Этим конвейером головки сыра передвигаются по туннелю моечной машины. В первой, душевой, секции 6 водой температурой 90...95 °С удаляют парафин. Затем сыр моют и ополаскивают проточной водой. Душевая секция 6 выполнена из металлических труб диаметром 80 мм, каркас секции — диаметром 50 мм, форсунки 12—диаметром 12 мм. Форсунки 12 установлены под углом, обеспечивающим мойку сыра со всех сторон, и имеют щелевидные прорези

шириной

0,3...0,5 мм.

Душевая секция 6 снабжена предохранительным кожухом 8 из дюралюминия толщиной 1,5 мм и имеет ванну, изготовленную из нержавеющей стали. Насос 3 для воды производительностью 36 м3/ч присоединен к ванне 1 всасывающим трубопроводом 2, а к душевой секции 6— нагнетательным 4. Цепи конвейера 11 приводятся в движение от электродвигателя 14 через редуктор. Линейная скорость конвейера 1 м/мин.

К машине подведены паропровод для подогрева воды и водопровод для заполнения ванны водой и ополаскивания сыра. Воду в ванне меняют по мере загрязнения. Машина рассчитана на мойку всех видов сыра, кроме швейцарского. Бруски сыра, пройдя секции горячего и ополаскивающего душа, поступают на измельчение в волчок.

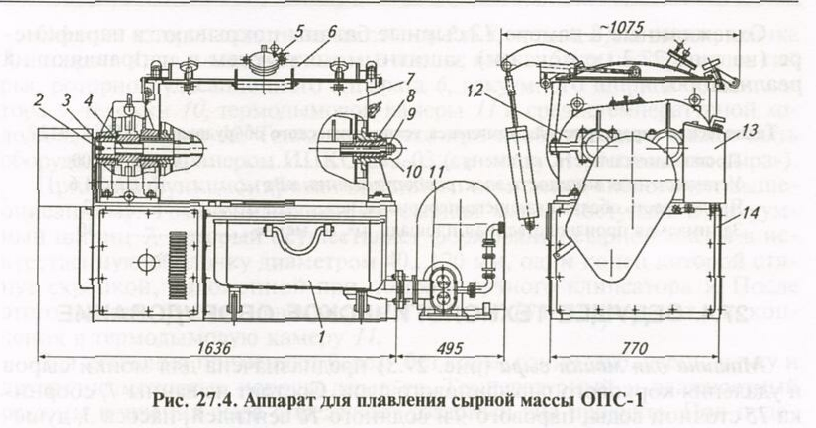

Аппарат для плавления сырной массы ОПС-1 (рис. 27.4) предназначен для плавления сырной массы и подачи ее в машины для фасования. Состоит из рабочей ванны 7, привода 12, станины 14, приемной ванны 1, смотрового лючка 5, крышки 6, пульта управления 13, насосной установки 11, гайки 9, вала 8 мешалки, конуса 10, болта 3, винта 2 и вала 4 с конусом.

Рабочая ванна 1 имеет внутреннюю емкость из нержавеющей стали и наружную тепловую рубашку из обычной стали. В пространство между внутренней емкостью и тепловой рубашкой подается пар давлением до 0,2 МПа, который необходим для плавления сыра.

Тепловая рубашка снабжена штуцерами для подвода пара, отвода конденсата и спуска воды. Внутри корыта смонтированы две мешалки, из нержавеющей стали, имеющие три частоты вращения. Переключение скоростей осуществляется посредством рукоятки универсального переключателя.

Привод 12 мешалок осуществляется от трехскоростного электродвигателя через клиноременную передачу и пару шестеренок. Крышка 6 плавителя сварная из нержавеющей стали. Она установлена на оси, закрепленной в кронштейнах, приваренных к рабочей ванне 7, и сблокирована с трехскоростным электродвигателем мешалки. Крышка 6легко открывается при загрузке аппарата, а электродвигатель можно перемещать и этим обеспечить безопасность обслуживания машины. Аппарат снабжен смотровым лючком 5 на крышке 6 и термометром, установленным в рабочей емкости, которые позволяют контролировать процесс плавления.

Расплавленная сырная масса выгружается из аппарата в приемную ванну 1 через шиберную заслонку, а затем перекачивается по трубопроводу в бункер машины для фасования.

Насос 11 для перекачивания сырной массы выполнен из нержавеющей стали. Вместе с червячным редуктором и электродвигателем он смонтирован на отдельной плите. Конечная температура расплавленной сырной массы 76 °С, продолжительность плавления 12...14 мин.

Техническая характеристика аппарата лля плавления сырной массы ОПС-1

Производительность, кг/ч .....................................................................................350

Масса сырья, загружаемого в рабочую емкость, кг............................................. 110

Давление пара, МПа, не более ............................................................................. 0,2

Площадь поверхности нагрева, м2..................................„................................... 1,78

Установленная мощность электродвигателя привода мешалок, кВт.......... 3,5; 4,5; 5,0

Частота вращения, мин-1:

электродвигателя .................................................................................... 695; 940; 1140

мешалок.......................................................................................................62; 84; 125

Установленная мощность электродвигателя насоса, кВт ................................... 1,7

Габаритные размеры (без насосной установки), мм .............................. 1636x1075x1245

Масса (без насосной установки), кг.................................................................... 1000

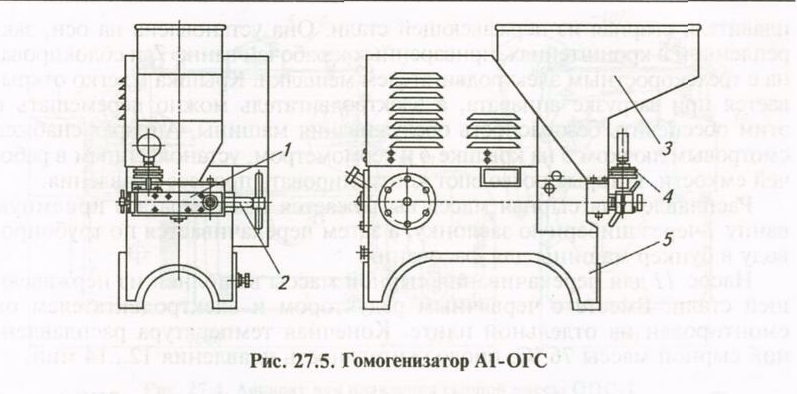

Гомогенизатор А1-ОГС (рис. 27.5) предназначен для улучшения структурно-механических свойств плавленого сыра. Состоит из плунжерного блока 1, гомогенизирующей головки 2 с нажимной гайкой, бункера 3, манометра 4 и станины 5.

Перед началом работы гомогенизатор прогревают горячей питьевой водой температурой 70...80 °С. Сырная масса температурой 80...90 °С фильтруется и затем подается в приемный бункер 3 вместимостью 100л и поступает самотеком в воронку, в которой расположены горизонтальные стаканы плунжеров.

Через отверстия, находящиеся в стенке каждого из стаканов, при всасывающем ходе плунжеров сырная масса засасывается в рабочие камеры стаканов. При нагнетательном ходе плунжеры перекрывают входные отверстия в стаканах и проталкивают массу через нагнетательные клапаны в общий канал плунжерного блока 1. Из канала сырная масса подается в зазор между клапаном и седлом гомогенизирующей головки 2, гомогенизируется и выходит из гомогенизатора. Величина зазора, а вместе с ней давление гомогенизации поддерживаются вращением рукоятки, находящейся на гомогенизирующей головке, которая передает давление на гомогенизирующий клапан через пружину.

После окончания гомогенизации сырной массы бункер 3 заполняется горячей водой, при пропускании которой машина освобождается от сырной массы, после чего ее разбирают, тщательно промывают детали плунжерного блока моющим раствором, ополаскивают теплой водой и просушивают.

Гомогенизация особенно необходима при переработке перезрелых сыров, когда при плавлении выделяется жировая фаза сыра. Кроме того, гомогенизация позволяет снизить количество солей-плавителей, полностью врабатывать влагу в сырье, обеспечить стабильную работу фасовочной машины.