3.2. Турбонасосный агрегат

Принципиальная схема турбонасосного агрегата представлена на рис 3. ТНА состоит из насоса горючего ( 12), насоса окислителя (11 ), основной ( 10 ) и пусковой ( 1 ) турбин.

Основные характеристики ТНА

Турбина

I. Рабочее тело O2-газ

2. Давление газа на входе Рвх = 10,4 МПа (106,5 атм)

3. Давление газа на выходе Рвых = 7,62 МПа (77,7 атм)

4. Температура газа на входе Tвх = 690 К

5. Температура газа на выходе Твых = 650 К

6. Расход газа 14,59 кг/с

7. Число оборотов п. = 24000 об/мин

Насос окислителя

1. Рабочая жидкость O2-газ

2. Температура рабочей жидкости Т O2-Ж; = - 181,5 °С

3. Плотность O2-Ж •= 1129 кг/м3

4. Число оборотов n = 24000 об/мин

5.Производительность 14,33 кг/с

'6. Давление на входе Рвх=0,44 МПа (4,5 атм)

7. Давление на выходе " Рвых = 14,8 МПа (151 атм)

8. Потребная мощность N,. =• 348квт

9. Утечки O2-ж через дренажный штуцер 10 г/с

Насос горючего

I. Рабочая жидкость керосин T-I

2. Температура жидкости Тж = -1°С ;

3. Плотность = 834 кг/м3

4. Число оборотов n = 24000 об/мин

5. Производительность 5,99 кг/с

6. Давление на входе Рвх = 0,196 МПа (2,0 атм)

7. Давление на выходе Рвых = 13,5 МПа (138 атм)

8. Потребная мощность N =181 квт(246 л.с.) и/"

9. Утечки не более 10г/с

Масса ТНА 24,5 кг

Насос горючего - центробежный лопастной со шнековым преднасосом, установленным непосредственно перед крыльчаткой. Насос состоит из корпуса ( 3 ), центробежного колеса ( 5 ), осевого преднасоса (4 ), входного патрубка ( 2. ) и системы уплотнений.

Корпус и входной патрубок изготовлены из сплава АЛ4, на патрубке имеется фланец для крепления пусковой турбины и прилив для установки датчика числа оборотов. t

Колесо имеет 6 основных и 6 дополнительных фрезерованных лопатой , закрытого типа. Осевой преднасос выполнен из сплава Д16 и имеет неравномерный шаг спирали.

| Уплотнение полости высокого давления осуществляется плавающими втулками из бронзы БрОС-Ю-Ю свободноцентрирующимися на уплотнительных поясках колеса с диаметральным зазором (0,12-0,15) мм. Уплотнение полости низкого давления как со стороны пусковой турбины, так и со стороны насоса окислителя осуществляется системой .уплотнений, состоящей из импеллера и фторопластовой манжеты. Гарантированное поджатие манжеты к валу обеспечивается резиновым кольцом, | являющимся упругим элементом манжетного уплотнения. Такая комбинированная манжета не теряет натяга на валу при хранении и обеспечивает надежную работу при вращении ротора. За уплотнительными полостями находятся дренажные, горючее, попадающее в них, отводится за борт изделия.

Насос окислителя по конструкции аналогичен насосу горючего, но его корпус ( б ) сварной (из стали ЭЙ 654) и составляет единое целое с корпусом турбины. Уплотнительные кольца в полости высокого давления установлены на разных диаметрах за счет чего происходит -разгрузка подшипника от осевого усилия, возникающего на колесе турбины. ?

Колесо насоса имеет 8 лопаток.

- Турбина par-положена консольно со стороны насоса окислителя.

Турбина - радиальная центростремительная, работающая на подогретом кислороде, степень парциальности • ,= I, раоотает при высоких давлениях рабочего тела ( Р = 10,4 МПа) с большим противодавлениенинм ( Pвых= 7,62МПа). Осевое усилие, возникающее на. колесе турбины, уравновешиваются осевыми усилиями на крыльчатках насоасов за счет уплотнений, установленных на разных диаметрах.

Турбина состоит из корпуса с подводящим коллектором и сопловым аппаратом (8), колеса турбины ( 9 ), фланца с лабиринтным уплотнением и выходного патрубка ( 7 ). Колесо турбины имеет 16 лопаток. Фрезерованные лопатки соплового аппарата соединяются с корпусом посредством пайки.

| Сферическая крышка турбины является жестким элементом конструкции,! 'работающим в условиях кислородной среды, высоких температур и давлений; является элементом силовой схемы двигателя, передающим нагрузку от ТНА и газогенератора на камеру двигателя. > Полость турбины с высоким давлением отделена от полости насоса окислителя разделительной полостью и системой уплотнений. Кислород, отбираемый из диффузора насоса, по трубке поступает в разделительную полость, давление в которой выше давления в турбине. Из разделительной полости часть кислорода идет через плавающее кольцо и подшипник на вход в насос, а часть - в турбину, где газифицируется и Смешивается с горячим газом. Для исключения попадания жидкого кислорода в полость турбины в момент захолаживания насосов, в разделительной полости, помимо плавающего кольца поставлена фторопластовая манжета.

Вал ТНА изготовлен из стали ЗОХН2МФА. Для сцепления с турбостартером на торце вала имеется три храповых зубца. Вал ТНА установлен на двух радиальных подшипниках, один из которых охлаждается жидким кислородом из разделительной полости, а второй смазывается и охлаждается керосином, подводимым из полости высокого давления насоса горючего, количество керосина лимитируется жиклером.

Сборка ТНА осуществляется без применения смазки с обезжириванием.

. Пусковая турбина (пороховой пиростартер) служит для раскрутки IHA в пусковой период и представляет собой отдельное пусковое устройство с собственной ходовой частью. На валу на шпоночном соединении находится пусковая осевая активная одноступенчатая турбина ( 16 ), рабочим телом которой являются пороховые газы. Для предотвращения попадания пороховых газов во входную полость насоса горючего установлена фторопластовая манжета.

Стыковка турбостартера с ТНА осуществляется через фланцевое соединение, крутящий момент на вал ТНА передается через храповое устройство, в момент обгона основной турбиной вала стартера храповик отжимается внутрь стартера, при помощи заглушки храповик фиксируется в отжатом положении.

Рабочее тело образуется при сгорании пороховой шашки ( 14) -|одноканальной с тремя центрирующими зигами, она размещается в камере, соединенной с сопловым аппаратом турбостартера, в осевом направлении фиксируется пружиной. Герметизация камеры осуществляется мембраной ( 15 ), расположенной в закритической части сопла. В крышке пусковой камеры устанавливаются воспламенитель ( 13 ) и пиропатрон

( 14 ).

Для исключения разгона турбины стартера при расцеплении, по команде открытия клапанов на главную ступень срабатывает клапан сброса , в результате - давление в пусковой камере сбрасывается и происходит срыв горения пороха. . '

3.3. Газогенератор ( ГТ ) ' :'

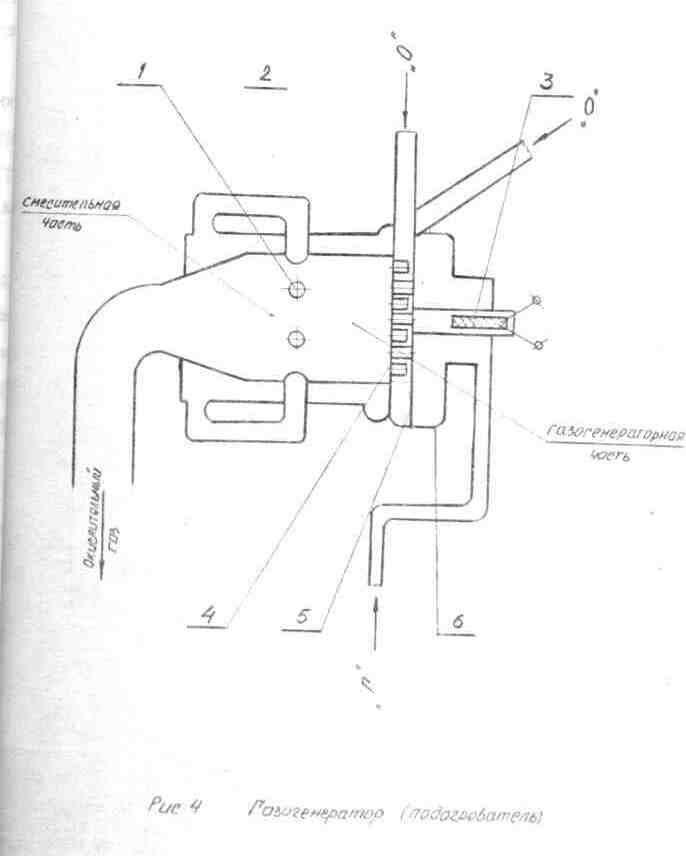

Принципиальная схема газогенератора (подогревателя) представлена на рис. 4.

Газогенератор служит для образования рабочего тела для привода ГНА. Рабочее тело после ТНА поступает на дожигание в камеру даигателя. ./

Основные характеристики газогенератора

I. Давление в камере Рк = 10,2 МПа (104,5 атм)

2. Температура газа за подогревателем Т = 093 К

3. Соотношение компонентов топлива У =58

4. Суммарный расход 14,52 кг/с

5. Неравномерность поля температур +-50Яс

Так как соотношение компонентов на выходе из ГГ У я 58 и темпеpaтypa газа низка, то газогенератор обычно называют подогревателем кислорода. Процесс подогрева кислорода разделен на два этапа. В первом (газогенераторном) для лучшей организации процесса горения происходит сгорание горючего с кислородом при соотношении компонентов У'=t 20, на втором этапе (смесительном) остальная часть кислорода смешивается с продуктами сгорания (при У = 58). Введение относительно большого расхода кислорода (две трети)на смешение производится через шесть мощных струйных форсунок ( 1 ).

Охлаждение газогенератора производится окислителем, охлаждение огневого днища - окислителем первого каскада, остальные части -окислителем смесителя.

Головка газогенератора ( 2 ) плоская с сотовым расположением форсунок, форсунка горючего располагается в центре соты. Головка состоит из огневого днища ( 4 ), среднего ( 5 ) и верхнего ( 6 ) днищ, форсунок горючего и окислителя и центральной форсунки запального устройства. На головке располагаются три коллектора, в верхний из которых подводится горючее, в средний через штуцер - окислитель, идущий на головку, в третий, расположенный под стыком головки с блоком камеры, через фланец подводится окислитель смесителя.

Совмещение центральной форсунки и отверстием запального устройства ( 3 ) позволило создать равномерное распределение компонентов и одновременно иметь форс пламени по оси. подогревателя, что помогает избежать неравномерного нагрева отдельных частей газогенератора.

Блок первого каскада (газогенераторный) изготовлен из тонкостенных оболочек из нержавеющей стали марки IXI8H9T, соединенных через гофр пайкой.

Блок второго каскада (смесительный) имеет шесть струйных форсунок, закрепленных сваркой. Тракт охлаждения замыкается коллектором на сопловой части и на форсунках смесителя. Коллекторы соединены между собой четырьмя перепускными трубками.

Настройка газогенератора на заданный режим производится при помощи дроссельных шайб.