- •Федеральное агентство по образованию

- •1. Цель лабораторной работы

- •2. Описание периодического технологического процесса приготовления растворов с заданной концентрацией и лабораторной установки

- •3. Описание приборов и средств автоматизации

- •4. Описание работы системы управления

- •5. Порядок выполнения лабораторной работы

- •5.1 Подготовка к выполнению лабораторной работы

- •5.2 Подготовка установки к работе

- •5.3 Управление периодическим процессом

- •5.4 Определение длительности операций

- •5.5 Расчет погрешности установки времени

- •5.6 Расчет погрешности выдачи доз

- •6. Содержание отчета

- •7. Литература

- •Содержание

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Санкт-Петербургский государственный технологический институт (Технический университет)

Кафедра автоматизации процессов химической промышленности

УПРАВЛЕНИЕ ПЕРИОДИЧЕСКИМ

ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ

Методические указания

к учебно-исследовательской лабораторной работе 3 по курсу

«Автоматика и автоматизация производственных процессов»

Санкт-Петербург

2006

Составители:

д-р техн. наук, проф. А. Л. Гуревич, канд. техн. наук, доц. М. В. Соколов, канд. техн. наук, доц. Д. В. Беляев (отв. ред.), канд. техн. наук, ст. преп. Ю. В. Якобсон, канд. техн. наук, ассист. А. А. Пешехонов, канд. техн. наук, мл. науч. сотр. М. Н. Цынбал.

В создании лабораторной установки принимали участие инж. А. А. Кравченко и мех. Б. И. Котов.

Утверждено в качестве методических указаний для студентов дневного и вечернего отделений на заседании учебно-методической комиссии III—VIII факультетов ЛТИ им. Ленсовета 3.02.1984 г.

1. Цель лабораторной работы

Целью учебно-исследовательской работы является изучение методов и технических средств автоматического управления периодическим процессом приготовления растворов с заданной концентрацией. В ходе выполнения работы студенты знакомятся с системой управления технологическим процессом, изучают конкретные технические средства и элементы автоматики, с помощью которых реализуются автоматическое дозирование и измерение расхода жидкостей, регулирование уровня и концентрации растворов; изучают работу автоматических систем управления заполнением тарных емкостей приготовленным раствором и способ их транспортировки.

2. Описание периодического технологического процесса приготовления растворов с заданной концентрацией и лабораторной установки

Управление периодическими (полунепрерывными) технологическими процессами может осуществляться двумя основными способами [3].

По первому способу начало и конец всех операций устанавливаются в соответствии с заданными временными интервалами с последовательной выдачей команд от управляющего устройства. Невыполнение какой-либо операции из-за неисправностей оборудования или других причин не отражается на проведении последующих операций.

При втором способе реализуется режим последовательного выполнения всех технологических операций, в соответствии с которым команда на выполнение каждой последующей операции будет выдаваться управляющим устройством только в случае полного завершения предшествующей операции. В этом случае невыполнение какой-либо операции приводит к прекращению как технологического процесса, так и выдачи последующих сигналов управления. Данный режим работы обеспечивается за счет применения дополнительных блокирующих устройств и соответствующих обратных связей.

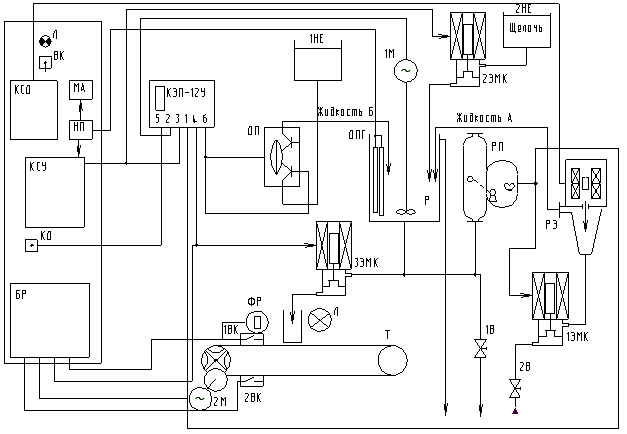

В ходе проведения периодического (полунепрерывного) процесса приготовления раствора с заданной концентрацией на лабораторной установке предусматривается автоматическая поочередная подача трех жидких компонентов в реактор-смеситель Р с последующим розливом приготовленного раствора в тарные емкости, установленные на транспортере Т (рисунок 1).

Первая из подаваемых в реактор-смеситель жидкость А (вода) поступает из напорного трубопровода до определенного значения уровня в реакторе Р. Вторая жидкость Б (окрашенный раствор) подается в заданном количестве из напорной емкости 1НЕ с помощью автоматического объемного дозатора ДП.

Рисунок 1 - Принципиальная схема лабораторной установки

для приготовления смеси заданного состава

Третий компонент — раствор щелочи подается самотеком из напорной емкости 2НЕ. Подача щелочи осуществляется до момента достижения заданного значения рН раствора в реакторе-смесителе Р.

В процессе подачи компонентов раствор перемешивается с помощью мешалки, приводимой во вращение двигателем 1М. По окончании процесса приготовления раствора с заданной концентрацией мешалка выключается и осуществляется розлив раствора в тарные емкости. Тарные емкости последовательно заполняются до заданного уровня раствором и перемещаются транспортером Т к «потребителю». После завершения розлива раствора в емкости процесс заканчивается и для его повторения необходима соответствующая команда.

Режим работы установки определяется выбором временных интервалов командного прибора, которые должны быть согласованы с требуемой производительностью, возможными значениями скорости подачи исходных компонентов и т. п.

При реализации технологического процесса приготовления раствора с заданной концентрацией на данной лабораторной установке предусматривается следующая последовательность операций:

1. В момент времени τ1 (рисунок 3) в реактор-смеситель начинает подаваться жидкость А (вода), поступление которой прекратится по достижении заданного значения уровня в реакторе.

Через время τ2 (от начала работы установки) включается мешалка.

В момент времени τ3 в реактор подается определенный объем жидкости Б (окрашенная жидкость).

В момент времени τ4 в реактор начинает подаваться щелочной раствор; поступление его прекращается, когда рН продукта достигнет заданной величины.

В момент времени τ5 после выключения мешалки включается схема розлива приготовленного раствора. При розливе раствора из реактора автоматически осуществляются следующие операции: открывается выпускной клапан, тарная емкость заполняется раствором до определенного уровня, затем клапан закрывается, транспортер перемещается на один шаг, на позицию заполнения подается следующая тарная емкость и т. д. до остановки процесса.

Управление данным периодическим технологическим процессом осуществляется с помощью электропневматического программного устройства типа КЭП, посылающего команды на начало и окончание отдельных операций. Такая система автоматического программного управления относится к классу разомкнутых систем.

Ее преимущества: простота реализации управляющих воздействий, высокая устойчивость работы системы автоматического управления, строгая регламентация времени протекания технологического процесса.

Основные недостатки: отсутствие корректирующих воздействий по информации о состоянии объекта, увеличение затрат времени на проведение технологического процесса.

В связи с наличием в процессе неконтролируемых возмущающих воздействий — изменения давления в трубопроводе жидкости А (воды), а также концентрации и уровня щелочи в емкости 2НЕ, в систему управления введены две автоматические системы регулирования — уровня раствора и концентрации щелочи в реакторе.