- •1 Номенклатура изделий на основе проектируемого бетона

- •2 Исходные материалы бетона и их характеристики

- •3 Структура бетона и физико-химические процессы, происходящие при ее формировании

- •4 Формирование пенобетонной структуры различной плотности.

- •5 Роль пенообразователей в технологии пенобетонов.

- •6 Усадка пенобетона.

- •8 Основные свойства проектируемого бетона

- •9 Расчет состава бетона

Министерство

образования и науки Российской Федерации

Министерство

образования и науки Российской Федерации

ФГБОУ ВПО Алтайский государственный технический университет

им. И. И. Ползунова

Кафедра строительных материалов

Проект защищен с

оценкой ________________

« » _________ 2011 г.

Курсовая работа по курсу «Бетоноведение»

«Теплоизоляционный пенобетон»

Проект выполнил студент

группы ПСК-81 Махиня К. Г.

Проверил

доцент, к.т.н. Плотникова Л.Г.

Барнаул 2011 г.

Содержание

Содержание

Введение………………………………………………………………………3

1 Номенклатура изделий на основе проектируемого бетона……………...4

2 Исходные материалы для бетона и их характеристики………………….5

3 Структура бетона и физико-химические процессы, происходящие при ее формировании………………………………………………………………...7

4 Формирование пенобетонной структуры различной плотности………...9

5 Роль пенообразователей в технологии пенобетона……………………..10

6 Усадка бетона……………………………………………………………...12

7 Основные свойства проектируемого бетона……………………………..13

8 Расчет состава бетона……………………………………………………..14

Выводы.………………………………………………………………...……18

Список литературы………………………………………………………….19

Введение

Введение

Пенобетон относится к ячеистым бетонам и сам термин, по сути, объединяет ряд искусственных камней, полученных поризацией пеной или пенообразующими веществами растворов на основе цементного, известкового, зольного, шлакового, магнезиального и смешанного вяжущих. Условно поризованные пеной искусственные камни на основе известкового вяжущего принято называть пеносиликатами, на основе цемента – пенобетонами, на основе магнезиального вяжущего – пеномагнезитами, на основе гипса – пеногипсами и т.д., но ГОСТ 25485-89 объединяет все разновидности камней под одним общим названием пенобетон и регламентирует основные требования к пенобетону по физико-механическим свойствам. Именно ГОСТ 25485-89 является базовым нормативным документом, на основе которого создаются отраслевые и заводские технические условия, определяющие качество выпускаемого сегодня в стране пенобетона.

Помимо пены или пенообразователя и вяжущего в состав пенобетонов входят кремнеземистый компонент природного (кварцевый, речной и иные пески тонкого помола) и искусственного (зола-унос тепловых электростанций, отходы ферросплавов, продукты обогащения руд и т.п.) происхождения, а также пластифицирующие добавки, ускорители твердения, регуляторы нарастания пластической прочности, структурообразования и, безусловно, вода. К используемой для затворения раствора воде (ГОСТ 23732) предъявляются требования по кислотности и содержанию жестких солей, обнако подавляющее большинство мелких и средних производств пенобетона для приготовления смеси и пены использует обычную водопроводную воду, что часто сказывается на качестве готовой продукции.

В качестве пенообразователя при производстве пенобетона наиболее часто используются составы на основе костного или мездрового клеев (ГОСТ 2067 и ГОСТ 3252), сосновой канифоли (ГОСТ 19113), скрубберной пасты (ТУ 38-107101) и технического едкого натра (ГОСТ 2263). Однако из-за того, что изготовление пенобетона возможно вне заводских условий, систематизировать выпуск продукции и проконтролировать производителей предельно сложно и расхождения с требованиями стандарта по составу получаемых смесей и теплофизическим свойствам готовой продукции сегодня стали скорее правилом, чем исключением.[1]

В настоящее время технология получения пенобетонов неавтоклавного твердения приобретает широкое распространение благодаря хорошим строительно-техническим показателям материала. Это – высокие тепло- и звукоизоляционные свойства, огнестойкость, экологичность, низкий уровень энергозатрат на производство, простота в изготовлении, сравнительная дешевизна единицы продукции и многое другое [2].

Прежде всего, на развитие производства пенобетона существенное влияние оказало изменение концепции в строительном производстве – переход на малоэтажное строительство, сокращение объема крупнопанельного строительства, известные повышения требований к теплозащитным свойствам ограждающих конструкций зданий и сооружений, переход к рыночным условиям хозяйствования и в связи с этим развитие частного предпринимательства.

В настоящее время стоимость 1 м3 изделий из пенобетона на 30 - 50 % ниже стоимости аналогичных изделий из газобетона; а стоимость единичной мощности оборудования для пенобетона в несколько раз ниже, чем для газобетона. Набор комплекта оборудования для пенобетона позволяет создавать мощность от 3 до 20 тыс. м3 в год, что благоприятствует бизнесу современного начинающего предпринимателя.

Среди

недостатков физико-технических свойств

пенобетона существенное место занимают

высокие показатели усадки и его

сравнительно невысокая прочность [3].

Среди

недостатков физико-технических свойств

пенобетона существенное место занимают

высокие показатели усадки и его

сравнительно невысокая прочность [3].

1 Номенклатура изделий на основе проектируемого бетона

Теплоизоляционные пенобетоны с кремнеземистым компонентом в виде кварцевого песка по средней плотности имеют марки D300, D350, D400, D500 c коэффициентом теплопроводности от 0.08 до 012 Вт/(м •°С) и классами прочности на сжатие В 0.5, В 0.75, В 1, В 1.5 [http://www.hebelblok.ru].

Производство пенобетона со средней плотностью менее 300 кг/м3 потребовало разработки технических условий на плиты из пенобетона теплоизоляционные, которые подразделяют на марки D150, D200, D250, D300 и D350. Изготовление изделий из пенобетона марок D300 и D350 ведется, как правило, без специальных приемов по стабилизации пенобетонной смеси [1].

П

а

б в г д

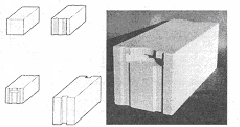

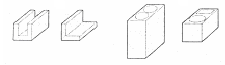

а - стеновые блоки; б - элементы перемычек; в - вентиляционные короба; г - блоки с отеплением пенополистиролом либо минераловатными; д - пустотные плиты перекрытий.

Рисунок 1 - Номенклатура изделий из пенобетона плитами

енобетон – эффективный материал, который может применяться в виде блоков, плит различных размеров или в качестве наливного бетона с различными видами фасадной отделки. На рисунке 1 представлены основные элементы

заводского изготовления изделий из

пенобетона.

элементы

заводского изготовления изделий из

пенобетона.

В качестве теплоизоляционного материала пенобетон успешно применяется для наливной теплоизоляции кровель, для наливных теплых полов, а также в комбинированном устройстве стен из конструкционных и теплоизоляционных материалов (колодезная кладка), что позволяет при довольно низкой цене эффективно проводить работы по тепловой изоляции зданий старой постройки [4].

Плиты из теплоизоляционного пенобетона являются перспективным материалом, при марке D250 сопоставимыми по функциональным свойствам с плитами из минеральной ваты, а по строительно-эксплуатационным свойствам имеют значительно меньшую стоимость [1].

2 Исходные материалы бетона и их характеристики

1. В качестве вяжущего для изготовления пенобетона рекомендуется применять портландцемент марки ПЦ 500-Д0, а также марок 550 и 600. Другие виды цемента менее пригодны в технологии пенобетона [5,6].

Содержание трехкальциевого силиката должно быть не менее 50% и трехкальциевого алюмината не более 6%. Начало схватывания должно наступать не позднее 2 ч, а конец схватывания — не позднее 4 ч после затворения. Удельная поверхность цемента должна 3000—4000 см2/г для теплоизоляционного ячеистого бетона. По остальным свойствам цемент должен удовлетворять требованиям ГОСТ 10178—76. Не допускается применение цемента с добавкой трепела, глиежа, трассов, глинита, опоки, пепла;

2. Для изготовления теплоизоляционного

пенобетона марок по средней плотности

D500 и выше применяют заполнители. В

качестве заполнителя обычно используют

кварцевый песок, удовлетворяющий

требованиям ГОСТ 8736—77, с содержанием

кварца не менее 85%, слюды не более

0,5%, илистых и глинистых примесей не

более 3% и не более 1%  глинистых

примесей типа монтмориллонита. Допускается

применение полевошпатового песка с

содержанием кварца не менее 60%;

глинистых

примесей типа монтмориллонита. Допускается

применение полевошпатового песка с

содержанием кварца не менее 60%;

3. Вода должна удовлетворять требованиям ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия» [5,6].

4. Пенообразователи можно разделить на следующие группы: природные и синтетические. Пенообразователи являющиеся поверхностно-активными веществами (ПАВ) делят также на: анионактивные, катионактивные, неионогенные.

Используемые промышленностью природные пенообразователи из отходов: дубильные экстракты кожевенного производства, подмыльный щелок, соапсток, сульфитный щелок - являются продуктами, свойства которых значительно колеблются. Они имеют ограниченный срок хранения. В связи с непостоянством состава сырья и сложностью получения химический состав и содержание основного продукта у полученных пенообразователей варьируется.

Синтетические пенообразователи выпускают в соответствии с техническими условиями, поэтому они обладают постоянством свойств, срок их годности значительно больше, что дает преимущества при их использовании [5].

В качестве пенообразователей используют несколько видов поверхностно-активных веществ, способствующих получению устойчивых пен.

Клееканифольный пенообразователь приготовляют из мездрового или костного клея, канифоли и водного раствора едкого натра. Этот пенообразователь при длительном взбивании эмульсии дает большой объем устойчивой пены. Он несовместим с ускорителями твердения цемента кислотного характера, так как они вызывают свертывание клея. Хранят его не более 20 суток в условиях низкой положительной температуры.

Смолосапониновый пенообразователь

приготовляют из мыльного корня и воды.

Введение, в него жидкого стекла в качестве

стабилизатора  увеличивает

стойкость пены. Этот пенообразователь

сохраняет свои свойства при нормальной

температуре и влажности воздуха около

1 месяца.

увеличивает

стойкость пены. Этот пенообразователь

сохраняет свои свойства при нормальной

температуре и влажности воздуха около

1 месяца.

Алюмосульфонафтеновый пенообразователь получают из керосинового контакта, сернокислого глинозема и едкого натра. Он сохраняет свои свойства при положительной температуре до 6 месяцев.

Пенообразователь ГК готовят из гидролизованной боенской крови марки ПО-6 и сернокислого железа. Его можно применять с ускорителями твердения. Этот пенообразователь сохраняет свои свойства при нормальной температуре до 6 мексяцев.

В последнее время большое распространение получили органические пенообразователи, специально создаваемые для пенобетона и выпускаемые под различными фирменными названиями.

Расход пенообразователя для получения пены составляет: клееканифольного – 8…12 %; смолосапонинового – 12…16 %; алюмосульфонафтенового – 16…20 и пенообразователя ГК – 4…6 % от количества воды. Смесь из двух пенообразователей (например, ГК и эмульсии мыльного корня в отношении 1:1) позволяет получить более устойчивую пену, но это несколько усложняет технологию. Расход специальных органических пенообразователей определяется фирменными рекомендациями и чаще всего составляет 6-12 % от расхода воды [7].

Подбор пенообразователя должен осуществляться для конкретного производства в зависимости от мощности, способа производства пенобетонной смеси и условий региона .