1.5 Зонная очистка

При очистке материалов от примесей данным методом стержень этого материала пропускают чрез катушку индукционного нагревателя. При этом часть стержня, находящаяся вблизи катушки, плавится и перекристаллизуется. А примеси собираются на одном из его концов (смотря по тому, больше или меньше единицы коэффициент сегрегации К.)

При медленном

движении загрязненного алюминия в

графитовой лодочке относительно

индукционных нагревателей вдоль слитка

перемещаются расплавленные зоны,

переносящие накапливающиеся в них

примеси к его концу. 1-примеси; 2-графитовая

лодочка; 3- индукционные нагреватели;

4 -чистый

алюминий; 5-расплавленная зона

-чистый

алюминий; 5-расплавленная зона

Метод получения очень чистых веществ, основанный на повторении несколько раз такой зонной плавки, называется попроходной зонной очисткой. Этот метод широко применяется при очистке полупроводников, используемых в электронной промышленности для изготовления полупроводниковых приборов, где требования к чистоте очень велики. Например, так называемый технический кремний, являющийся исходным материалом для зонной очистки, содержит примерно 1% примесей. Его получают из природных оксидов кремния –песка и кварца. Восстановлением в пламени электрической дуги.) По мере увеличения числа проходов расплавленной зоны степень очистки значительно возрастает. Однако эффективность оттеснения примеси при каждом новом проходе падает. В конце концов достигается некоторое предельное распределение примеси по длине образца. Поскольку зонная плавка-процесс весьма длительный, желательно, естественно, получить распределение близкое к предельному, за минимальное число проходов .После многопроходной зонной плавки удается очистить кремний до уровня 10-5 %, соответствующего 1 атому примеси на 15 миллиардов атомов кремния.

Обработка результатов

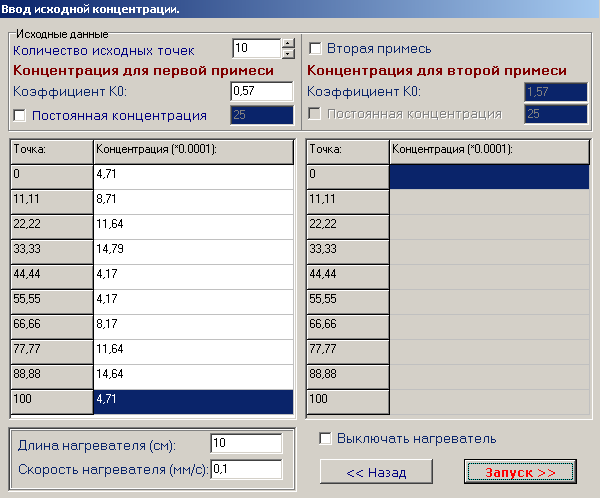

1) Вводим начальные данные:

2 )

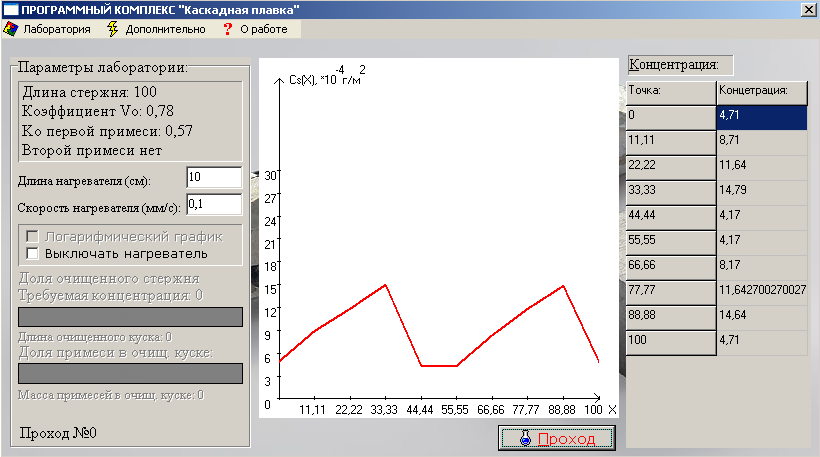

Выводится график изначальной концентрации

(красный):

)

Выводится график изначальной концентрации

(красный):

3 )

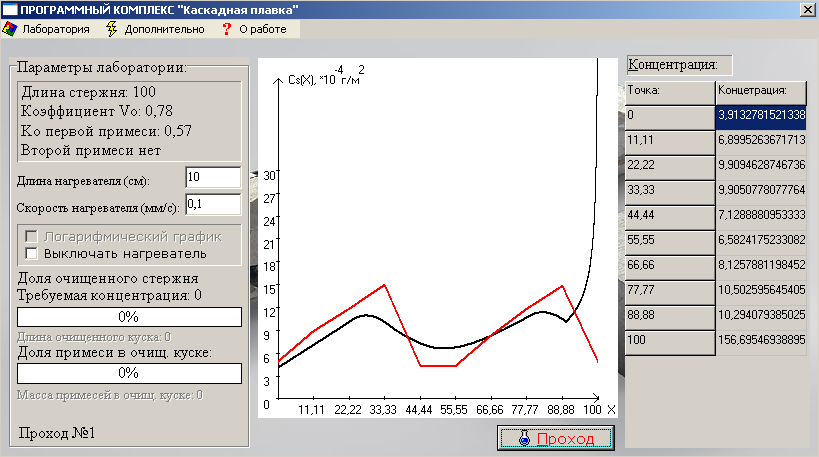

Совершаем проход. Появляется черный

график – концентрация примеcи

после прохода, при этом начальный график

сохраняется (красный):

)

Совершаем проход. Появляется черный

график – концентрация примеcи

после прохода, при этом начальный график

сохраняется (красный):

4 )

Вводим линию требуемой концентрации

примеси (Дополнительно \ Линия требуемой

концентрации – вводим, например, 10),

линия зеленого цвета

)

Вводим линию требуемой концентрации

примеси (Дополнительно \ Линия требуемой

концентрации – вводим, например, 10),

линия зеленого цвета

5) Мы видим, что после 3-х проходов доля очищенного стержня (при требуемой концентрации равной 10) равна 81%, длина очищенного куска равна 82,44 см. На графике эта величина – черный график, который находится ниже зеленой прямой.

Доля примеси в очищенном куске составляет 100%, ее масса равна 32,976 кг.

6) С помощью команды Дополнительно \ Концентрация в точке можно определить концентрацию в любой точке стержня (например, в точке 53,53 см концентрация равна 7,31*10^-4)

7 )

После 8 проходов доля очищенного стержня

становится равной 77%, при дальнейших

проходах эта величина остается неизменной.

Начиная с 9 прохода изменяется доля

примеси в очищенном куске стержня,

сначала она изменяется быстро, за 9-й

проход она уменьшается на 6%, но на 40-х

проходах она изменяется примерно на

0,25% за проход. При 100 проходах доля примеси

в очищенном куске стержня составляет

33%.

)

После 8 проходов доля очищенного стержня

становится равной 77%, при дальнейших

проходах эта величина остается неизменной.

Начиная с 9 прохода изменяется доля

примеси в очищенном куске стержня,

сначала она изменяется быстро, за 9-й

проход она уменьшается на 6%, но на 40-х

проходах она изменяется примерно на

0,25% за проход. При 100 проходах доля примеси

в очищенном куске стержня составляет

33%.

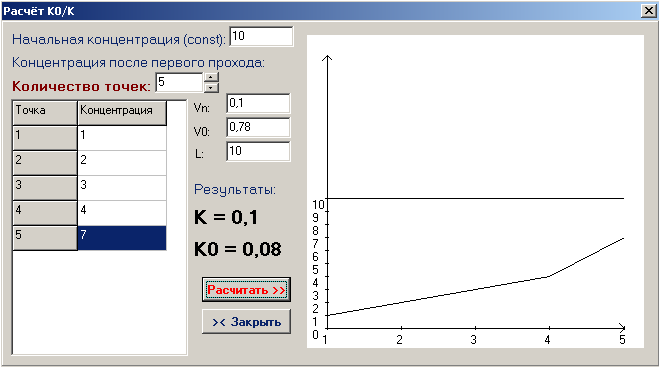

8) При помощи команды Лаборатория \ Рассчитать К0/К мы можем рассчитать коэффициент сегрегации К0 и коэффициент К. Для подсчета необходимо ввести данные:

Н ачальная

концентрация (10), количество точек (5),

концентрацию в каждой точке (1 – 1, 2 –

2, 3 – 3, 4 – 4, 5 – 7), Vn

– скорость нагревателя, влияющая на К

(0,1), V0

– некоторая постоянная, зависящая от

скорости диффузии жидкости в расплаве

(0,78), L

– длина стержня (10)

ачальная

концентрация (10), количество точек (5),

концентрацию в каждой точке (1 – 1, 2 –

2, 3 – 3, 4 – 4, 5 – 7), Vn

– скорость нагревателя, влияющая на К

(0,1), V0

– некоторая постоянная, зависящая от

скорости диффузии жидкости в расплаве

(0,78), L

– длина стержня (10)

Выводится график зависимости концентрации от точек, а так же выводятся искомые значения K=0,1 и K0=0,08.