- •1. Порядок выполнения лабораторной работы

- •1.1 Общие требования безопасности

- •2. Основные теоретические положения

- •2.1. Абсорбционная очистка газов

- •2.2. Адсорбционная очистка газов

- •2.3 Характеристика химических соединений (загрязнений)

- •Предельно-допустимые концентрации используемых загрязняющих веществ в атмосферном воздухе

- •2.4 Особенности средств контроля оцениваемых параметров

- •3. Методическая часть

- •3.1 Описание лабораторного стенда

- •3.2. Порядок применения индикаторных трубок при анализе воздушных смесей

- •3.3. Подготовка и проведение работы на лабораторном стенде

- •3.4 Выполнение расчета эффективности очистки воздуха

- •4 Задания для выполнения расчетных работ

- •4.1 Рекомендации к выбору вариантов газоочистки

- •Степень улавливания химических веществ с использованием

- •1. Цель работы

- •2. Теоретическая часть

- •3. Экспериментальная часть

- •4. Расчетная часть

- •Методы очистки промышленных выбросов от газообразных загрязнений

2.1. Абсорбционная очистка газов

Н екоторые

жидкости и твердые вещества при контакте

с многокомпонентной газовой средой

способны избирательно извлекать из нее

отдельные ингредиенты и поглощать

(сорбировать) их.

екоторые

жидкости и твердые вещества при контакте

с многокомпонентной газовой средой

способны избирательно извлекать из нее

отдельные ингредиенты и поглощать

(сорбировать) их.

Абсорбция – поглощение газов или паров из газовых или парогазовых смесей жидкими поглотителями, называемыми абсорбентами. Возможность осуществления процесса абсорбции основывается на растворимости газов в жидкостях. Процесс абсорбции является избирательным и обратимым, что дает возможность применять его не только с целью получения растворов газов в жидкостях, но также и для разделения газовых или паровых смесей.

В

Рис. 2.1 Схематичное

изоб-

ражение абсорбера

Поглощение газа может происходить либо за счет его растворения в абсорбенте, либо в результате его химического взаимодействия с абсорбентом. В первом случае процесс называют физической абсорбцией, а во втором случае – хемосорбцией.

При проведении абсорбции в качестве абсорбентов применяют воду, органические растворители, не вступающие в реакцию с извлекаемым газом, и водные растворы этих веществ. При хемосорбции в качестве абсорбента используют водные растворы солей, органические вещества и водные суспензии различных веществ.

Требования, предъявляемые к абсорбентам:

возможно большая абсорбционная емкость;

высокая селективность (избирательность);

невысокое давление насыщенных паров;

легкость регенерации;

термохимичская устойчивость;

невысокая коррозионная активность;

небольшая вязкость;

доступность;

низкая стоимость.

Эффективность абсорбции зависит от коэффициента массопередачи, площади контакта поглощающих и поглощаемых веществ, времени контакта и величины движущей силы массопередачи. Последняя зависит в значительной степени от концентрации газов в очищаемом воздухе, состава абсорбента, температуры воздуха и жидкости.

2.2. Адсорбционная очистка газов

Адсорбция позволяет почти полностью извлечь из газовой смеси загрязняющие компоненты, она дает возможность осуществлять глубокую очистку газов. Этим объясняется все большее применение в защите окружающей среды адсорбционных методов разделения и очистки там, где другие методы оказываются недостаточно эффективными.

П роцесс

адсорбции происходит на поверхности

твердого пористого тела – адсорбента,

где ненасыщенные поверхностные силы

вступают во взаимодействие с силовыми

полями адсорбируемых молекул.

роцесс

адсорбции происходит на поверхности

твердого пористого тела – адсорбента,

где ненасыщенные поверхностные силы

вступают во взаимодействие с силовыми

полями адсорбируемых молекул.

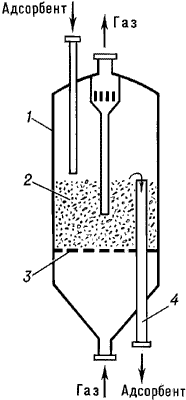

На рисунке 2.2 приведено схематичное изображение адсорбера. В корпусе 1 одноступенчатого адсорбера имеется распределительная решётка 2, через которую снизу подаётся газ, приводящий мелкозернистый адсорбент в состояние кипящего слоя 3. Адсорбент непрерывно поступает сверху и удаляется через трубу 4 на десорбцию.

В

Рис. 2.2 Схематичное

изображение

адсорбера

Адсорбенты, используемые в процессе очистки отходящих газов, должны удовлетворять следующим требованиям:

иметь большую адсорбционную способность при поглощении компонентов при небольших концентрациях их в газовых смесях;

обладать высокой селективностью;

иметь высокую механическую прочность;

обладать способностью к регенерации;

иметь низкую стоимость.

К основным типам промышленных адсорбентов относятся активированные угли, силикагели, алюмогели (активный оксид алюминия), цеолиты и иониты.

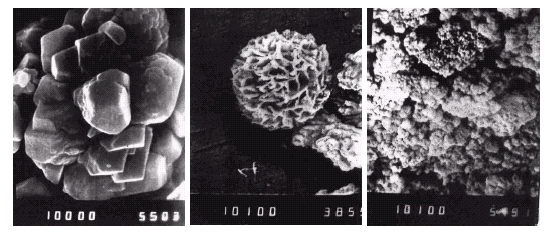

Активированные угли – пористые адсорбенты органического происхождения. Их получают из различных видов органического сырья: угля, торфа, дерева, костей животных, скорлупы орехов. При производстве исходный материал подвергают термической обработке без доступа воздуха (600-900°С), в результате которой из него удаляют летучие вещества. Затем улучшают активацией – обработкой паром, газами или химическими реагентами (активатором). Изменяя температуру, скорость подачи активаторов и время активации, можно получать угли с заранее заданными адсорбционно-структурными свойствами.

По размеру и форме частиц активированные угли подразделяют на гранулированные и порошкообразные. Гранулированные выпускают в виде цилиндриков диаметром 2-5 мм, причем высота всегда больше диаметра. Применяют чаще всего при очистке газовых потоков. Порошкообразные угли состоят из частиц величиной менее 0,15 мм. Их используют чаще всего для очистки веществ в жидкой фазе.

Активированные угли характеризуются гидрофобностью (плохой сорбируемостью полярных веществ, к которым относится и вода). Угли АГ-2 (активированный уголь) предназначены для адсорбции газов, уголь СКТ (сернисто-калиевого активирования, торфяной) – для улавливания паров органических веществ, угли АР (активированный рекуперационный), СКТ-3 и APT (активированный рекуперационный, торфяной) – для очистки воздуха от паров летучих органических растворителей (бензин, керосин, уайт-спирит и др.) из воздуха, отсасываемого от оборудования для обезжиривания органическими растворителями. Скорость воздуха 0,2 м/с. После насыщения угля органическими растворителями его регенерируют продувкой острым паром с температурой 110-120°С, после чего паровоздушную смесь охлаждают в конденсаторе и разделяют на воду (нижний слой) и растворитель (верхний слой), которые сливают в отдельные ёмкости.

Существенными недостатками активированных углей являются относительно невысокая механическая прочность и горючесть.

Значительный интерес в последнее время вызывают активированные углеродные волокна. Наряду с высокой термохимической стойкостью и хорошими поглотительными и фильтрующими свойствами волокнистые углеродные адсорбенты виду малых диаметров волокон, составляющих (0,6-1,0)·10-5 м, характеризуются повышенными скоростями адсорбционно-десорбционных процессов.

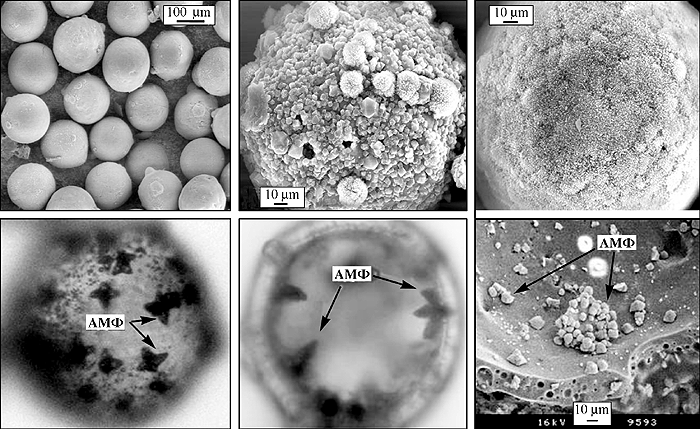

Силикагели по своей химической природе представляют собой гидратированные аморфные кремнеземы (SiO2·nH2O). Его получают путем взаимодействия жидкого стекла с серной кислотой. Продукты реакции промывают водой, высушивают до остаточной влажности – 5-7 %, прокаливают при 800°С, после чего дробят и рассеивают на фракции размером 0,2-7 мм или получают гранулы шарообразной формы диаметры 3-6 мм. Силикагели представляют собой твердые, прозрачные стекловидные или матовые зерна. Преимущества по сравнению с активированными углями: дешевы, негорючи, при получении можно регулировать их пористую структуру, обладают повышенной механической прочностью к истиранию, имеют низкую температуру регенерации (110-120°С).

Недостатком силикагелей является разрушение их зерен под действием капельной влаги.

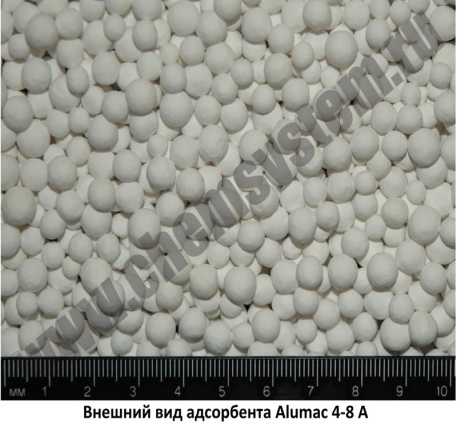

Алюмогели (активный оксид алюминия А12О3·Н2О, где 0 <n< 0,6) в отличие от силикагелей стойки к воздействию капельной влаги. Их используют для улавливания полярных органических соединений и осушки газов.

а) |

б) |

в) |

|

|

|

|

|

|

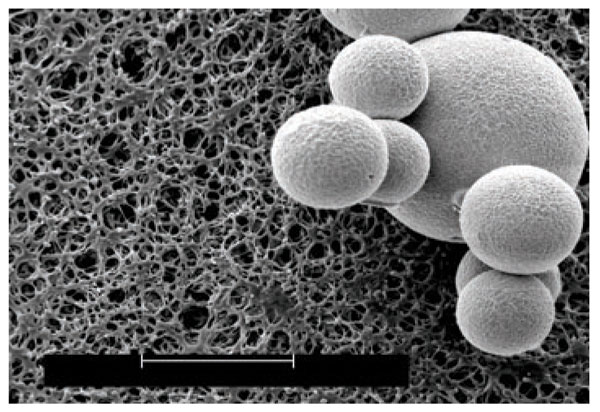

Рис. 2.3 – Адсорбенты: а) алюмогель Alumac 4-8A, б) микросферические сорбенты на

основе цеолитов, в) силикагель

Цеолиты представляют собой алюмосиликаты, содержащие в своём составе оксиды щелочных и щелочно-земельных металлов (Ме2/nO·Al2O3·xSiO2·yH2O) и характеризующиеся регулярной структурой пор, размеры которых соизмеримы с размерами молекул. Катионы цеолитов в определенных условиях обработки могут замещаться на соответствующие катионы контактирующих с ними растворов, что позволяет рассматривать цеолиты как катионообменники. Поглощение вещества происходит в основном в адсорбционных полостях цеолитов, соединяющихся друг с другом входными окнами строго определенных размеров. Проникать через окна могут лишь молекулы, диаметр которых меньше диаметра входного окна.

Цеолиты обладают наибольшей адсорбционной способностью по отношению к парам полярных соединений и веществ с кратными связями в молекулах. Цеолит NaA может адсорбировать H2S, CS2, CO2, NH, низшие диеновые и ацетиленовые углеводороды, этан, этилен, органические соединения, содержащие в молекуле одну метальную группу. Пропан и органические соединения с числом атомов углерода в молекуле более трех этим цеолитом не адсорбируются.

Цеолиты типа X адсорбируют все типы углеводородов, органические сернистые, азотистые и кислородные соединения, галоидозамещенные углеводороды, пента- и декаборан.

Для очистки отсасываемого воздуха, содержащего до 200 мг/м3 аэрозолей, газов и паров, от примесей вредных веществ применяют адсорбционные методы с использованием нетканых полотен, изготовленных из ионитовых волокон. С этой целью используются волокна на основе полиакрилонитрила типа ВИОН АС-1, ВИОН АН-1, ВИОН КН-1.

Поглощение веществ ионитами представляет собой процесс взаимодействия газовой и парообразной среды с твёрдой фазой, обладающей способностью обменивать ионы, содержащиеся в ней, на другие ионы, присутствующие в газовой фазе.

Адсорбционные методы в отличие от абсорбционных позволяют проводить очистку воздуха с небольшим содержанием газообразных и парообразных примесей.